Устаткування для розливання сталі

1.44 Сталеливарні ковші

1.44.1 Загальні відомості

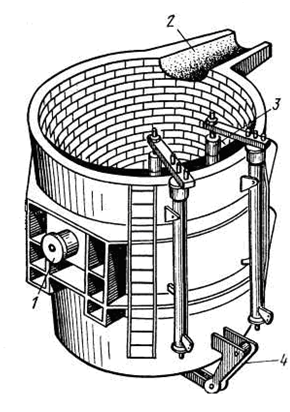

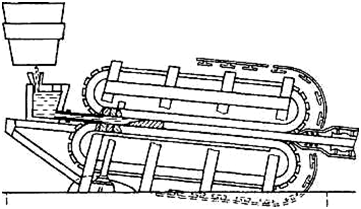

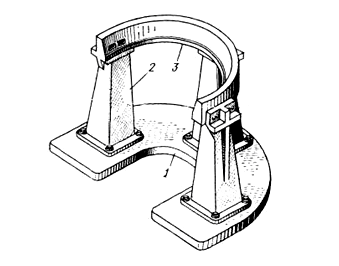

Сталеливарний ківш являє собою виконаний зі сталевих листів футеровану посудину, що має форму усіченого конуса, що розширюється догори (рисунок 1.105). Ємність ковшів перебуває в межах 5 - 480 т; крім рідкої сталі ківш повинен уміщати небагато шлаків (2 - 3 % від маси металу), що захищає метал від швидкого охолодження під час розливання.

Кожух ковша виготовляють звареним з листової сталі товщиною до 30 мм. Середню частину кожуха оперізують зовні масивним сталевим кільцем, до якого кріплять дві цапфи. За ці цапфи ківш піднімають гаками сталеливарного крана. Для того, щоб ківш не міг мимовільно перевернутися, цапфи кріплять трохи вище його центру ваги.

Відношення діаметра кожуха до висоти перебуває в межах 0,75 - 0,90; конусність стін складає 3 - 3,5 %.

1 - цапфа; 2 - носок для зливу шлаків;

3 - стопор; 4 - скоба для кантування ковша

Рис. 105 — Загальний вигляд двостопорного сталеливарного ковша

Розміри сталеливарних ковшів наведені в таблиці 1.5

Таблиця 1.5 - Розміри сталеливарних ковшів

| Розміри | Ємність ковша, т | ||||

|---|---|---|---|---|---|

| 10 | 50 | 100 | 300 | 480 | |

| Середній діаметр кожуха, м | 1,58 | 2,48 | 3,17 | 4,02 | 4,97 |

| Висота, м | 1,83 | 2,80 | 3,45 | 5,30 | 5,56 |

| Товщина футерівки внизу, мм | 180 | 210 | 230 | 320 | 350 |

Сталеливарні ковші підрозділяють залежно від матеріалу футерівки - на ковші з футерівкою із шамотної цегли й з монолітної футерівкою, і по конструкції замикаючого механізму на ковші зі стопорним пристроєм і ковші із шиберними затворами.

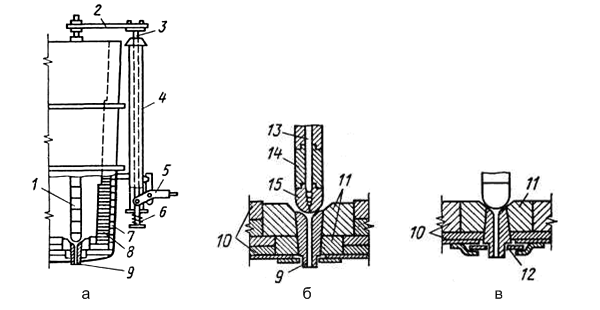

Ковші з футерівкою із шамотної цегли (рисунок 106) застосовуються протягом багатьох років і найпоширеніші. Футерівка стін складається з арматурного шару цегли 7 (див. рис. 1.106, а), що примикає до кожуха, і робочого 8, що стикається з рідким металом і шлаками; днище ковша викладають цеглою в три - п'ять рядів.

1 - стопор; 2 - качани; 3 - повзун; 4 - напрямна; 5 - важіль; 6 - пружина;

7, 8 - арматурний і робітник шари футерівки відповідно; 9 - стакан;

10 - футерівка дна ковша; 11 - гніздової цегла; 12 - упорна шайба;

13 - стрижень; 14 - шамотна трубка; 15 – пробка

Рисунок 106 - Стопорний механізм і установка стаканів у сталеливарному ковші

Товщину футерівки стін у нижній частині ковша роблять більшою, ніж у верхній, тому що тут вона більш тривалий час є під впливом рідкого металу.

Арматурний шар футерівки служить 12 - 18 місяців. Робочий шар зношується і його заміняють після розливання 10 - 18 плавок; після викладення нового робочого шару футерівку просушують протягом 6 - 20 год., нагріваючи до червоного кольору пальниками. Витрата ківшевої цегли складає 5 - 12 кг/т сталі.

Ковші з монолітної футерівкою отримують поширення в останні роки. Арматурний шар і днище в цьому випадку викладають із шамотної цегли, а робочий шар виконують із монолітної кремнеземистої маси.

По способу виготовлення розрізняють набивні й наливні монолітні футерівки. Маса для набивної футерівки складається із кварцового піску або меленого кварциту з добавкою сполучних (наприклад, вогнетривкої глини) і вологи (6 -10 %). Масу набивають між шаблоном і арматурним шаром цегли за допомогою піскометних машин; набивання великовантажного ковша триває 30 - 40 хв, у той час як викладення робочого шару шамотною цеглою триває близько 8 год.

Наливну футерівку отримують заливанням рідкорухомої суміші, що самотвердіє, у зазор між шаблоном і арматурною кладкою ковша. Суміш складається із меленого кварциту з добавкою 2 - 4 % затверджувача (шлаки ферохромового виробництва) і водяного розчину рідкого скла (до 30 %).

Наливка футерівки триває біля години, твердіння маси 1 - 2 год. Після виготовлення набивного або наливного шару ківш сушать протягом 8 - 16 год.

Переваги монолітної футерівки - скорочення тривалості ремонту ковша й здешевлення за рахунок зниження витрати шамотної цегли, істотне зниження витрат ручної праці на виготовлення футерівки. Витрата маси складає 2 - 4 кг/т сталі.

1.44.2 Стопорні пристрої сталеливарних ковшів

Для розливання сталі з ковша по виливницям служить стакан зі стопором або шиберним (дисковим) затворами.

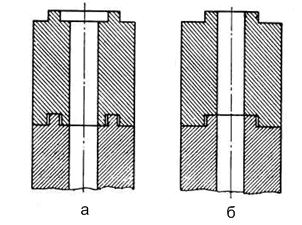

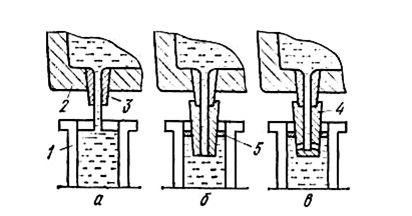

Стакан вставляють у днище ковша в спеціальну гніздову цеглу (див. рис. 106, б, в); іноді замість гніздової цегли роблять набивне гніздо, заповнюючи зазор між стаканом й футерівкою днища вогнетривкою масою. Стакан має форму усіченого конуса з отвором для струменя рідкого металу. Зазвичай цей отвір має круглий перетин, його діаметр («діаметр стакану») складає 25 - 120 мм, висота стакану залежно від ємності ковша дорівнює 120 - 440 мм. Найбільше поширення отримали стакани з магнезиту й шамоту.

У ковшах великої ємності застосовують магнезитові стакани, тому що в процесі розливання вони розмиваються металом повільніше шамотних.

У більших ковшах застосовують стакани, що звужуються донизу, та які встановлюють зсередини ковша (див. рис. 106, в), у малих ковшах - звужуються догори, які вставляють і закріплюють за допомогою упорної шайби зовні ковша (див. рис. 106, б).

Стопор служить для закривання й відкривання отвору стакану. Він являє собою металевий стрижень діаметром 40 – 60 мм, захищений від впливу рідкої сталі й шлаків шамотними трубками (котушками). Нижній кінець стрижня має нарізку, на яку нагвинчують вогнетривку пробку 15 (див. рис. 106, в) зазвичай з високоглиноземистого шамоту. При тривалому розливанні стрижень стопора втрачає міцність і може вигинатися, тому іноді застосовують стопори, що охолоджуються повітрям. У цьому випадку стрижень стопору роблять порожнім; у порожнину вставляють трубку, через яку подають стиснене повітря.

Двостопорні ковші (див. рис. 105) застосовують при розливанні зверху; одночасне наповнення двох виливниць дозволяє істотно скоротити тривалість розливання.

Для підйому й опускання стопора служить стопорний важільний механізм. Повзун з вилкою й закріпленим у ній стопором переміщають за допомогою важеля 5 (див. рис. 106, а) вручну, а іноді дистанційно за допомогою гідравлічного або механічного привіду.

Стакан й стопор служать одне розливання, після чого їх заміняють. Перед установкою в ківш набраний стопор ретельно просушують.

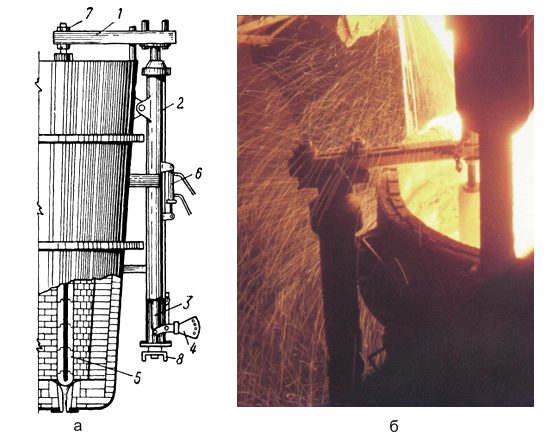

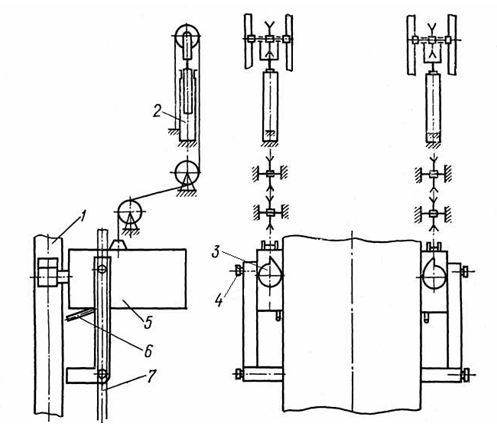

На рисунку 107 наведена схема стопорного пристрою ковша великої ємності.

У ковшах великої ємності привід стопорного пристрою здійснюється за допомогою гідроциліндра подвійної дії 6.

Якість розливання багато в чому залежить від правильності зборки стопору. На нижньому кінці металевого стрижня зміцнюють стопорну пробку.

а – схема; б – загальний вигляд;

1 - качана; 2 - напрямна труба; 3 - повзун; 4 - важіль; 5 - стопор;

6 - гідравлічний циліндр подвійної дії;

7 - гайка кріплення стопора до вилки; 8 - нижня затискна гайка

Рисунок 107 - Стопорний механізм сталеливарного ковша великої ємності

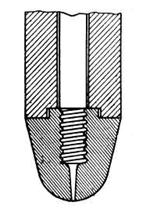

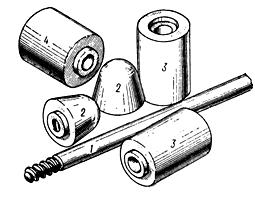

Найпоширенішими способами кріплення пробки до металевого стрижня є такі: нагвинчування пробки на черв'ячне, конічне або циліндричне різьблення (рисунок 108).

Рисунок 108 - Кріплення пробки до металевого стрижня стопора

Кріплення пробки на циліндричному (метричному) різьбленню металевого стрижня вважається найбільш простим і надійним.

Потім на стрижень набирають стопорні трубки. Вони щільно з'єднуються за допомогою замкового пристрою (рисунок 109) - бортика з однієї сторони й паза з іншої.

а - з подвійним замком; б - з одинарним замком

Рис. 109 — Стопорні трубки

Зазори між стрижнем і внутрішньою порожниною трубок, а також стики трубок промащують вогнетривким розчином.

Зібрані стопори просушують у спеціальних сушилах при 140—160° С.

На деяких заводах стопори для ковшів малої ємності збирають сухим способом. На металевий стрижень із закріпленої на ньому пробкою у вертикальному положенні набирають по черзі стопорні трубки й ретельно підганяють одну до іншої. Одночасно в зазор між металевим стрижнем і стопорною трубкою засипають сухий пісок. Стики між стопорними трубками промащують вогнетривким розчином. Набрані в такий спосіб стопори не просушують. Сухе набирання скорочує тривалість підготовки стопорів.

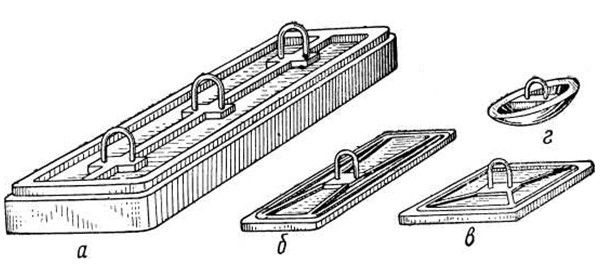

Перед набиранням стопорний припас (рисунок 110) ретельно перевіряють.

Сталевий стрижень повинен бути прямим і нарізка нижнього й верхнього кінців його не повинна мати ушкоджень. Стопорні трубки й пробки із тріщинами, відбитими замками й зіпсованою нарізкою бракують.

Стійкість стопорів визначається товщиною вогнетривких трубок, що захищають металевий стрижень від нагріву. У ковшах ємністю до 300 т зовнішній діаметр трубок повинен бути 185 мм.

Для 300 т сталеливарних ковшів зовнішній діаметр стопорних трубок збільшений до 200 мм.

Особливо важлива підвищена стійкість стопорних трубок, пробок і всього сталеливарного припасу для великовантажних ковшів при безперервному розливанні сталі й обробці її у вакуумі. У цьому випадку стійкість стопора визначає хід усього процесу розливання й надійність роботи установок.

1 - стопорний стрижень; 2 - пробки; 3 - стопорні трубки;

4 - стовщена стопорна трубка

Рис. 110 — Стопорний припас

Для підвищення стійкості сталеливарного припасу при безперервному розливанні й вакуумуванні рідкої сталі стопорні стрижні для великих сталеливарних (480 т) і проміжних ковшів виготовляють пустотілими із внутрішнім повітряним охолодженням, а стопорні трубки роблять із високоглиноземистого шамоту.

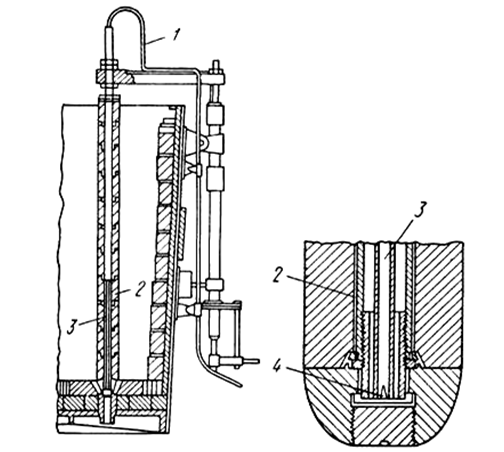

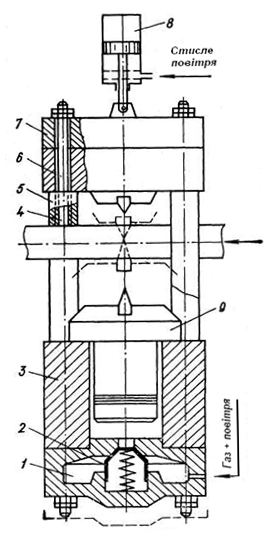

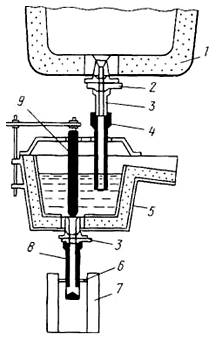

На рисунку 111 показаний пристрій для охолодження стрижня стопору стисненим повітрям. Повітря подається по трубопроводу 1 усередину труби 2.

Рисунок 111 - Стопор сталеливарного ковшу, що охолоджується повітрям

Зовнішня труба є силовим корпусом для набирання футерівки кожуха, а внутрішня 3 служить тільки для підведення повітря, що через отвір 4 у внутрішній трубі надходить у між трубний простір.

Набирають і сушать стопори в спеціально обладнаних місцях, зазвичай в проміжку між печами.

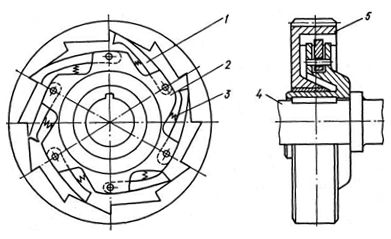

1.44.3 Шиберні затвори

Шиберний затвор кріплять до кожуха днища ковша під розливочним стаканом, що вставляють із зовнішньої сторони ковша.

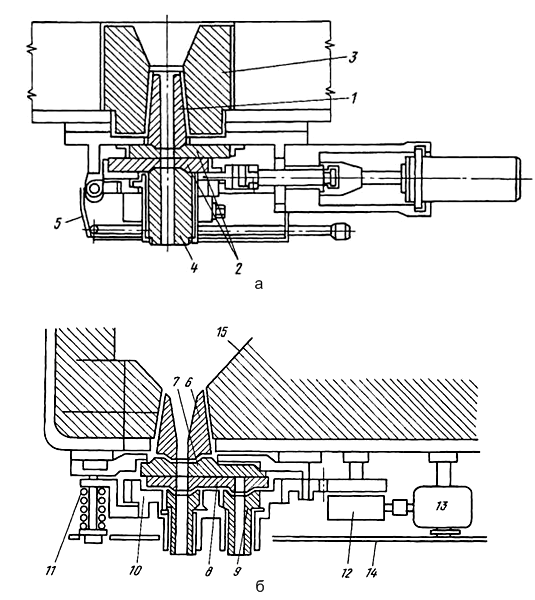

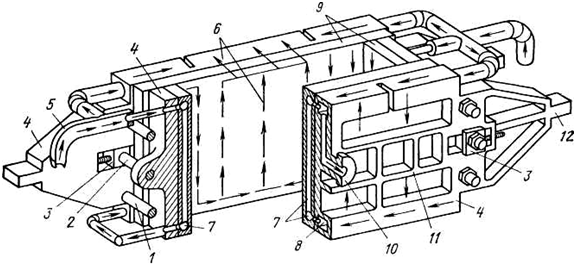

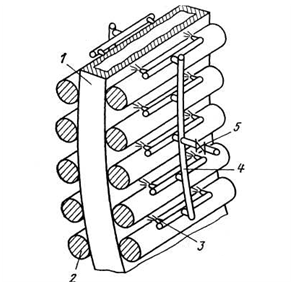

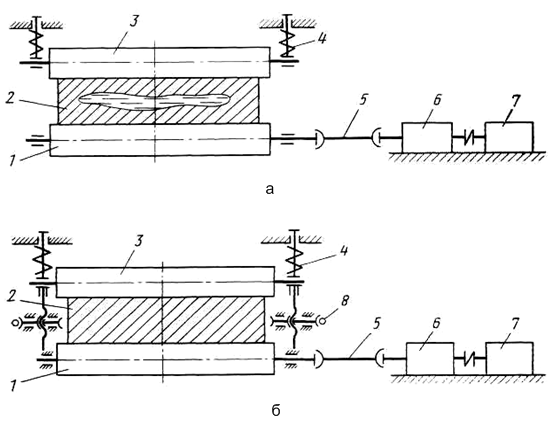

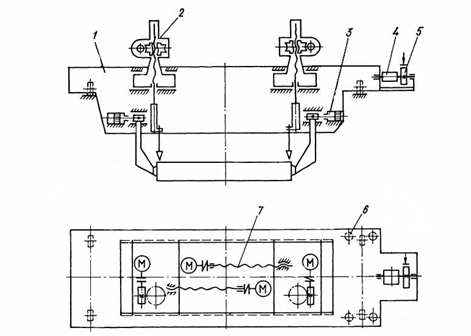

Одна з конструкцій шиберного затвора показана на рисунку 112, а.

Він складається з верхніх нерухомих і нижнього рухливого корпусів, у яких закріплені вогнетривкі плити, і рамки, що направляє рух рухливого корпуса й забезпечує щільне притиснення плит. У вогнетривких плитах є отвори, при збігу яких сталь випливає з ковша; зрушивши нижню плиту струмінь переривають. До нижньої плити кріпиться колектор (стакан), що формує струмінь сталі, що випливає.

Плити зазвичай виконують бікерамічні - основу яких складає спечений магнезит, а робочий контактний шар зроблений із плавленого магнезиту; для виготовлення плит застосовують корунд* і інші вогнетриви. Поверхня ковзання плит пришліфовують і змазують (наприклад графіто-смоляним змащенням).

Шиберний затвор установлюють на ківш у зібраному виді; його збирають у спеціалізованому відділенні цеху. Затвор служить без заміни від однієї до трьох плавок. Переміщення рухливого корпуса із плитою здійснюють за допомогою гідроциліндра.

Іноді застосовують поворотні затвори, у яких сполучення отворів у вогнетривких плитах досягають шляхом обертання нижньої плити.

Поворотні (дискові) стопорні пристрої (рисунок 112, б) мають кілька отворів різного діаметра. Дискові затвори дозволяють змінювати по ходу розливання швидкість витікання металу з ковша або зберігати її в процесі спорожнювання ковша (у міру опускання рівня металу в ковші вести розливання через отвори все більшого діаметра). Обертання плити 8 затвора здійснюється від електродвигуна 13, установленого на запобіжному кожусі ковша 14, через редуктор 12, на вихідному валу якого насаджена шестірня, що входить у зачеплення із зубчастим вінцем ротора 10. Ротор жорстко з'єднаний з обертовою плитою 8, що має кілька отворів різного діаметра, сполучених з отворами колекторів (стаканів).

При розливанні сталі, поворотом плити 8 вибирають швидкість витікання металу через відповідні отвори.

а - шиберного типу; б - обертовий дисковий

1 - розливочний стакан ковша; 2 - плити; 3 - гніздової цегла;

4 - зовнішній розливочний стакан; 5 - металевий захисний кожух;

6 - верхній стакан; 7 - нерухома плита; 8 - обертова плита;

9 - колектор; 10 - ротор; 11 - пружини; 12 - редуктор;

13 - електродвигун; 14 - запобіжний кожух; 15 - футерівка ковша

Рис. 112 - Ковзний затвор

Відео 5 — Технологія розливки і кристалізації сталі

1.45 Виливниці

1.45.1 Загальні відомості

Виливницями називають литі металеві форми, у яких з рідкої сталі виходять злитки, що володіють певними якостями, заданою масою й формою, необхідними для подальшої обробки тиском: прокаткою, куванням, пресуванням. При безперервному розливанні сталі роль виливниці виконує водоохолоджуємий кристалізатор, виготовлений з матеріалів з високою теплопровідністю: міді або хромистої бронзи.

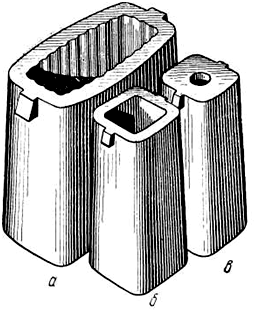

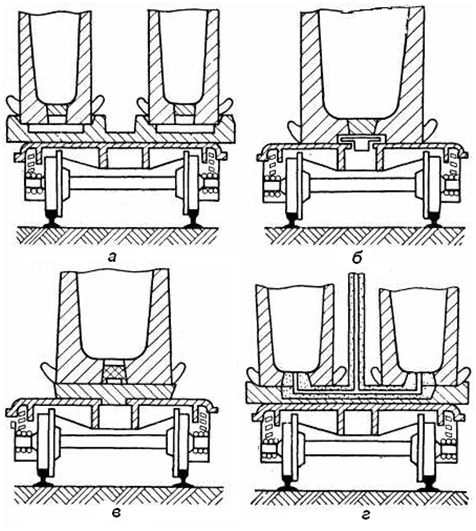

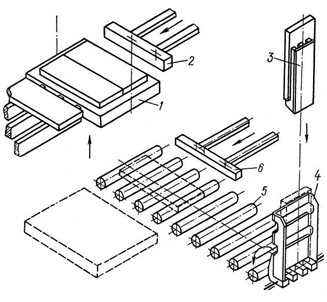

Застосовувані в металургійних цехах виливниці діляться на дві групи. Виливниці першої групи служать для виливка злитків з киплячих, спокійних і напівспокійних сталей – розширені донизу (рисунок 113).

а — листова; б — квадратна; в — пляшкова

Рис. 113 - Виливниці для розливання киплячої й напівспокійної сталі:

Їх установлюють на індивідуальні чавунні піддони.

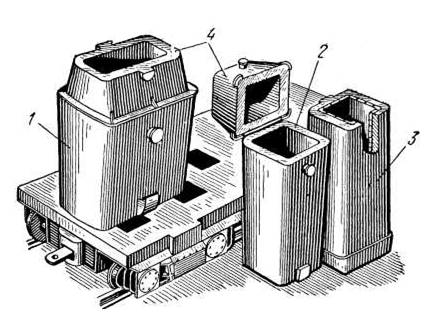

Виливниці другої групи, розширені догори, глуходоні, застосовують для виливка злитків зі спокійних і легованих сталей (рисунок 114).

Для концентрації усадочної раковини в головній частині злитка ці виливниці обладнають прибутковими надставками; а отвір у дні виливниці закривають пробками.

Виливниці відливають або із чавуну другої плавки (переплавленого у вагранках), або із чавуну першої плавки (отриманого з доменного цеху в рідкому виді). Хімічний склад ваграночного чавуну, використовуваного для виливка виливниць; вибирається на кожному заводі залежно від місцевих умов.

У деяких випадках (наприклад, для виливка великих ковальських злитків) виливниці відливають із низьковуглецевої якісної сталі. Попередньо підданої вакуумуванню.

1 - для спокійного листового металу; 2 - розширена догори;

3 - з футерованим верхом; 4 - прибуткова надставка

Рис. 114 - Виливниці для розливання спокійної сталі

Конструювання виливниць в основному зводяться до вибору необхідної товщини стінок, конусності й розміщенню виливниць на піддонах і візках. Конфігурація внутрішньої поверхні виливниці повністю визначається формою й розмірами злитка. Товщина стінок повинна бути такою, щоб виливниця була конструктивно міцною, внутрішня поверхня під дією рідкого металу, що піднімається, не оплавлялася, а стінки виливниці протистояли тепловим і механічним впливам. Внутрішню поверхню виливниць для великих злитків роблять хвилястою. Це забезпечує отримання кращої поверхні злитків, виключає поперечні теплові напруги, поперечні й кутові тріщини.

Конусність розширених донизу виливниць складає 0,5 - 2,5 %, конусність розширених догори виливниць для злитків, що надходять на прокат, допускається до 4,0 %, а для злитків ковальських - до 6 %. Чим більше конусність виливниць, тим вище щільність злитків.

У верхній частині виливниць і прибуткових надставок передбачаються й розраховуються на міцність спеціальні пристрої для захвата їх краном при переміщенні: вуха, кільця, цапфи. На виливницях, розширених догори, крім того, у нижній частині роблять вуха або цапфи для закріплення виливниць при стриперуванні злитків на підлоговому стриперному механізмі. Іноді в бічній площині виливниць при їхньому виливку заливають міцну металеву скобу, що полегшує укладання виливниць у штабель і узяття їх зі штабеля, особливо при частій заміні виливниць одного типу іншими.

Вуха, цапфи, припливи й кільця в основному відливають разом з виливницею.

Стійкість виливниці (термін служби) характеризується числом злитків, відлитих у ній, і коливається від 75 до 150.

При нормальній експлуатації виливниці виходять із ладу в основному внаслідок утворення так званої сітки розпалу. Окремі ділянки внутрішньої поверхні виливниць роз'їдаються рідкою сталлю, і утворяться поглиблення різної форми й величини у вигляді сітки. На утворення сітки розпалу впливає температура рідкої сталі, форма й маса злитка.

Велике значення має також тривалість витримки злитків в виливницях. Ніж швидше після закінчення розливання виливниці звільняються від злитків, тим вище термін їхньої служби. Близьке розташування виливниць на візках викликає бічний розпал, що іноді може бути причиною заклинювання злитка в виливниці.

Стійкість виливниць можна підвищити найбільш раціональним конструюванням, правильним розміщенням їх на візках і гарній експлуатації. Розпал внутрішніх поверхонь виливниць зменшується при оптимальному режимі охолодження.

При гарній внутрішній поверхні частину виливниць бракують внаслідок появи поздовжніх тріщин. Вони утворяться в результаті великих термічних напруг у тілі виливниць після наливу рідкого металу. Стінки виливниць під час перебування в них злитків нагріваються до 800° С. За цей період відбуваються коливання від температури плавлення сталі до температури навколишнього середовища.

Особливо різким температурним коливанням виливниці піддаються після звільнення їх від злитків. За інших рівних умов - чим менше товщина стінок виливниць, тим швидше вони виходять із ладу по тріщинах. Для зниження відбраковування виливниць по тріщинах варто прохолоджувати виливниці як можна повільніше, особливо в перший період їхньої експлуатації. Однак для прискорення оборотності виливниць нерідко доводиться прибігати до прискорення їхнього охолодження, установивши оптимальний режим.

Тріщини на виливницях з'являються також у результаті механічних ударів при звільненні їх від злитків. Для того, щоб зменшити можливість появи тріщин, виливниці відливають зі стовщеною верхньою й нижньою частиною (поясами) або підсилюють верхній і нижній торці виливниць заливанням спеціальних сталевих бандажів. При виливку виливниць із ваграночного чавуну можна поліпшити їхню стійкість легуванням, а також модифікуванням, тобто роздрібненням зерен графіту в чавуні.

Глуходоні виливниці часто зношуються внаслідок ударів струменя металу в дно, якщо метал розливають зверху безпосередньо з великого ковша. Причиною передчасного вибракування виливниць є також обрив вух і припливів під час звільнення виливниць від злитків.

В електросталеплавильних цехах внаслідок високих температур сталі й тривалої витримки злитків в виливницях витрата їх складає 30 - 45 кг/т.

Стійкість виливниць залежить від розмірів злитків. Чим менше злиток за інших рівних умов, тим вище стійкість виливниць.

1.45.2 Виливниці для виливка злитків киплячої й напівспокійної сталі

Для розливання киплячої й напівспокійної сталі зверху або сифонним способом застосовують наскрізні, розширені донизу виливниці, які є найбільш простими й зручними як у виготовленні, так і в експлуатації.

Залежно від форми поперечного переріза й розмірів такі виливниці можуть служити для отримання злитків різних форм і призначення:

- до 1,5 т для сортових і листових станів (сифонне розливання);

- до 10 т для блюмінгів і сортових і проволоко-штрипсових станів (розливання в виливниці квадратного, прямокутного перетину; це так звані прості виливниці, у яких відношення широкої сторони до вузького не перевищує 1,1);

- до 10т для блюмінгів і наступної прокатки на середній або тонкий лист (розливання в виливниці прямокутного перетину з відношенням широкої сторони до вузького приблизно 1,5);

- до 10 т для прокатки як на квадратні, так і на плоскі заготівки (сляби) перетином 150 x 1000 мм (розливання в уніфіковані прямокутні виливниці з відношенням сторін 1,3);

- від 6 до 25 т, для прокатки на товстолистових станах і слябінгах.

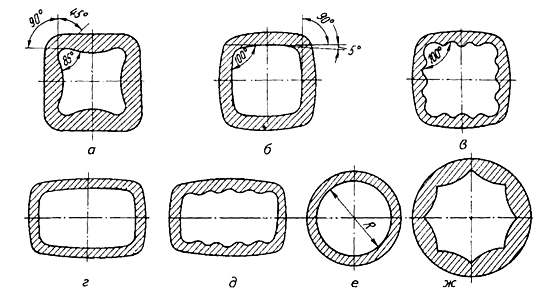

Форми (про - ж) поперечний переріз виливниць наведені на рисунку 115.

Рис. 115 - Форми (а - ж) поперечний переріз виливниць

Розливання в листові виливниці прямокутного перетину з відношенням широкої сторони до вузького в межах від 1,5 до 3,5.

Виливниці, у яких відливають злитки для отримання товстих і середніх листів, називають листовими. Виливниці, з яких злитки прокатують на слябінгу й отримують плоскі заготівки - сляби, з яких потім катають товстий, середній і тонкий лист, називають слябовими. Для виливка листових і слябових злитків з киплячих і напівспокійних сталей застосовують виливниці, розширені донизу, які однаково придатні при розливання сталі зверху й сифонним способом.

Для отримання злитків, що мають кращу форму головної частини й які дають зменшену обрізь на 1 - 3 % використовують пляшкові виливниці. Такі виливниці мають квадратну й прямокутну форму поперечного переріза. Значний економічний ефект досягається при використанні виливниць пляшкового типу для слябових і, особливо, для листових злитків великої маси при виливку їх як зверху, так і сифоном.

Виливниці пляшкового типу трохи складні у виготовленні й менш зручні в експлуатації, однак вони дозволяють отримувати злитки з більшою хімічною однорідністю в головній частині. При великому поперечному перерізі злитків верхня частина виливниці виходить більш масивною. Стійкість пляшкових виливниць на 50 % перевищує стійкість звичайних виливниць.

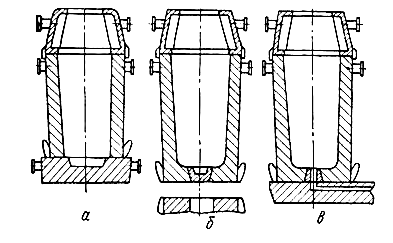

1.45.3 Виливниці для виливка злитків спокійної сталі

Спокійні й леговані сталі зазвичай розливають в виливниці, розширені догори. Такі виливниці мають дно, і їх називають глуходоними. Дуже великі злитки спокійної сталі відливають у наскрізні, установлювані на спеціальні піддони, виливниці, що уширюються догори, із прибутковими надставками.

Для виливка злитків, що прокатують на блюмінгах на заготівки прямокутного перетину, використовують виливниці прямокутного перетину, розширені догори, з металевими футерованими прибутковими надставками. Виливниці прямокутного перетину із прибутковими надставками призначаються для виливка злитків, що прокатують на товстолистових станах, і слябінгах з подальшою прокаткою слябів на широкосмугових станах.

На рисунку 116, в показані виливниці глуходоні з отвором у дні для установки стаканчику й стриперування злитків, призначені для виливка спокійних і легованих листових і слябових злитків.

а - з кюмпельним піддоном; б - із пробкою; в – сифонна

Рис. 116 - Листові й слябові виливниці

Виливниці для розливання спокійної сталі зверху бувають двох видів: з кюмпельним піддоном і вставкою (див. рис. 116, а) і глуходоні з отвором для стриперування, що закривають при розливанні пробкою (див. рис. 116, б). Різні конструкції донної частини виливниць вимагають кожна спеціальної технології підготовки до розливання й способів звільнення виливниць від злитків.

Для виливка злитків, що прокатують на блюмінгах на заготівки квадратного перетину, застосовують виливниці квадратного перетину з розширенням догори, глухим дном і з металевими футерованими прибутковими надставками (рисунок 117).

Виливниці круглого й багатогранного перетинів з утеплювачами зазвичай застосовують для виливка злитків, що прокочують надалі на заготівки для виробництва коліс і бандажів, а також для ковальського виробництва. Злитки круглого перетину, що відливають без утеплювачів, надходять на трубопрокатні стани для виготовлення суцільнотягнених труб великого діаметра.

Для глуходоних виливниць велике значення має конструкція нижньої частини, форма внутрішньої поверхні дна виливниць, призначених для виливка злитків квадратного перетину, повинна бути близькою до сферичного, а виливниць, призначених для виливка злитків прямокутного перетину - близькою до пірамідального із плавним переходом. У донної частини глуходоних виливниць, у які сталь розливають зверху, є круглий конусний (вузькою частиною вниз) отвір, що полегшує виштовхування злитка на підлоговому стриперному механізмі (див. рис. 117, а).

У донної частини виливниць квадратного або прямокутного перетину, встановлюваних безпосередньо на площадку візка (без піддона), також передбачається конусний (вузькою частиною вниз) отвір, що закривається пробкою. Такі виливниці мають вставки, що центруються (див. рис. 117, б).

а - з металевою пробкою, встановлювані на груповому піддоні;

б - з металевою пробкою, встановлювані безпосередньо на візок із вставкою, що центрує;

в – із графітовою пробкою на індивідуальному піддоні;

г - встановлювані на сифонні піддони

Рисунок 117 - Виливниці для злитків спокійної сталі, що перекатуються на блюмінгу

Виливниці прямокутного або квадратного перетину, які при зборці составів встановлюють на графітові пробки, що перебувають на піддонах (см. рис. 117, в), мають круглий конусний отвір вузькою частиною нагору.

У донної частини виливниць, встановлюваних на сифонні піддони (см. рис. 117, г), передбачаються круглі отвори з великий конусністю. У ці отвори вставляють вогнетривкі стаканчики, які з'єднуються з кінцевими сифонними цеглинами на піддонах.

Спокійні сталі звичайної якості розливають у наскрізні виливниці з розширенням донизу, верхня частина яких футерована вогнетривкою цеглою (см. рис. 114, поз. 3).

Ці футеровані виливниці встановлюють на індивідуальні піддони. Істотним недоліком таких виливниць є утворення в них мосту щільного металу - перетиску нижче футерованої частини й другий усадочної пухкості на половині висоти злитка. Стійкість таких виливниць приблизно у два рази перевищує стійкість звичайних виливниць.

Рейкові сталі розливають у розширені догори виливниці із глухим дном і плаваючими утеплювачами. Такі виливниці встановлюють на групові піддони. Плаваюча надставка сприяє вільній усадці злитка в період його кристалізації й підвищенню виходу придатних рейок.

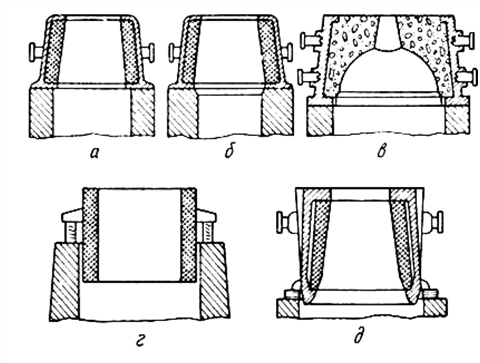

1.45.4 Прибуткові надставки й кришки

Для збільшення виходу придатного за рахунок кращого формування злитків спокійної сталі застосовують утеплення головної частини злитків в виливницях, розширених догори стаціонарними й плаваючими прибутковими надставками різної конструкції (рисунок 118).

а - стаціонарна з підставою, що трохи виступає усередину виливниці;

б - стаціонарна з підставою, що трохи відступає від внутрішньої поверхні виливниці й із спеціальною фаскою;

в - стаціонарна сферичної форми; г - плаваюча керамічна; д - плаваюча металева футерована

Рисунок 118 - Прибуткові надставки для виливниць, розширених догори

Стаціонарні прибуткові надставки (див. рис. 118, а, б) встановлюють на верхній торець виливниці. Для виливниць, які стоять на візках, використовують прибуткові надставки з обмежувальними припливами - замками, які допомагають правильно встановлювати надставки на виливниці й запобігають зсув надставок під час пересування составів.

Дотичні поверхні виливниці й надставки варто піддавати струганню для отримання між ними мінімального зазору (до 1,5 мм).

При зборці між виливницею і надставкою укладають азбестову прокладку. Однак при розливанні сталі з великою рідкорухомістю ні ретельне стругання, ні азбестова прокладка повністю не запобігають проникненням металу в зазор, і, отже, підвисання злитків і утворення на них поперечних тріщин. Це зазвичай буває при виливку великих злитків рейкової сталі. Тоді застосовують плаваючі прибуткові надставки. Їх опускають усередину виливниці, і підвисання злитків не відбувається.

Плаваючі прибуткові надставки виготовляють або керамічними (зазвичай із шамоту) без каркаса (див. рис. 118, г), або металевими з футерівкою цеглою (див. рис. 118, д).

В останні роки ведуть роботи з виготовлення утеплювачів з екзотермічних сумішей. Деякі складові таких сумішей від зіткнення з гарячим металом починають повільно окислятися й виділяти тепло, тому сталь може більше тривалий час зберігатися в рідкому стані.

Надставки можуть бути сферичної (див. рис. 118, в), конічної або пірамідальної форми.

На більшості металургійних заводів застосовують прибуткові надставки, футеровані усередині вогнетривкою цеглою. Після футерівки надставки усередині обмазують масою з 80% шамотного порошку й 20% меленої вогнетривкої глини, фарбують составом із графіту, замішаного на розчині сульфітного лугу, і сушать або теплом, акумульованим прибутком від попередньої плавки, або на спеціальних пальниках.

Для підвищення стійкості прибуткових надставок футерівку їх після наливу відновлюють підмазкою. На ряді заводів операція квачі проводиться спеціальними машинами.

При кристалізації злитків киплячої сталі верхня грань злитка повинна повністю затвердіти задовго до затвердіння всього обсягу його. Для цього злитки накривають спеціальними чавунними кришками (рисунок 119), розміри й маса яких залежать від поперечного переріза злитка й від прийнятої тривалості кипіння металу в виливниці.

а — листова; б — слябова; в — квадратна; г — пляшкова

Рис. 119 - Кришки для накривання злитків киплячої сталі

Маса звичайних кришок для малих злитків коливається в межах від 10 до 15 кг і для середніх злитків – від 80 до 130 кг (див. рис. 119, б, в). Великі злитки накривають важкими кришками вагою до 1,5 т (див. рис. 119, а).

Кришки для накривання злитків в виливницях пляшкового типу повинні бути круглими (див. рис. 119, г) або овальними залежно від форми верху виливниці. Маса таких кришок зазвичай складає 40 - 55 кг.

При виробництві киплячої сталі на заводах, де виробляється тонкий лист, замість кришок використовують вирізані з тонкого листа пластини, якими накривають головну частину киплячого злитка й рясно поливають промисловою водою.

Якість прокатної продукції у відомій мірі визначається станом поверхні злитка, що у свою чергу залежить від підготовки внутрішньої порожнини виливниці перед заливанням сталі. Незадовільне чищення й змащення виливниць приводять до виникнення в злитках підкіркових міхурів і дрібних тріщин, до приварювання злитків до виливниць і зменшення стійкості останніх.

Всі роботи, пов'язані із чищенням і змащенням виливниць і підготовкою составів сталеливарних візків (установка піддонів, набирання центрових, установка й підмазка прибуткових надставок і т.д.), виконують механізованими способами в спеціалізованих відділеннях (цехах).

1.46 Способи розливання сталі в виливниці

Лиття сталі в виливниці здійснюють або зверху, коли виливниця 2 (рисунок 120, а) заповнюється сталлю зверху безпосередньо зі сталеливарного ковша 1 або через проміжний ківш, або сифонним способом (див. рис. 120, б), коли сталь із ковша 1 надходить у центрову 3 і по каналах піддона попадає в виливницю 2 знизу.

Розливання сталі в виливниці зверху відрізняється простотою й великою продуктивністю, злиток виходить із меншою кількістю неметалічних включень і великої щільності, але на поверхні злитка утворяться плівки через розбризкування сталі при ударі струменя об піддон або дно виливниці. Цей спосіб застосовують при виливку великих злитків.

При сифонному розливанні поверхня злитків виходить чистою внаслідок спокійного заповнення виливниці сталлю й можливий одночасний виливок великої кількості злитків.

Недоліками ж цього способу розливання є складність підготовки составів, підвищена витрата вогнетривів, втрати сталі, що заповнює ливникову систему, і можливості забруднення злитків неметалічними вмиканнями при руйнуванні вогнетривкої цегли ливникової системи.

Для розливання сталі в виливниці використовують обладнання, що включає виливниці, прибуткові надставки до виливниць, піддони, центрові (при сифонному розливанні) і візка для переміщення й транспортування виливниць.

Незалежно від способу розливання сталі - зверху або через сифон - Виливниці встановлюють на піддони, які являють собою відлиті із чавуну плити товщиною 150 - 350 мм.

а - зверху; б - сифоном

Рисунок 120 - Способи лиття сталі в виливниці

Відео 5 — Розливання сталі в виливниці сифоном

Для сифонного розливання сталі застосовують, як правило, багатомісні піддони, а при розливанні зверху - як одномісні, так і багатомісні. Для глуходоних виливниць при розливанні сталі зверху піддони не застосовують. Ці виливниці встановлюють безпосередньо на платформу візка.

При розливанні сталі зверху в наскрізні виливниці піддон служить підставою для злитка й прохолоджує його знизу, а при литті сталі сифонним способом піддон, крім того, є й кістяком для укладення сифонних проводок у спеціально передбачені для цього канали.

Розміри піддонів для сифонного розливання сталі визначаються габаритами візків, формою й кількістю злитків, що відливають одночасно.

Розміри одномісного піддона для розливання сталі - зверху приблизно дорівнюють розмірам нижньої підставки того типу виливниць, для яких він призначений.

Для підйому й перестановки піддони обладнують скобами, цапфами або поглибленнями на торцевих гранях. На нижній площині піддонів є припливи, які заходять в отвір платформи візка, а на верхній площині - обмежники, між якими встановлюють виливниці. Фіксування виливниць необхідно для центрування струменя сталі при розливанні зверху, а також при механізованому очищенні й фарбуванні виливниць.

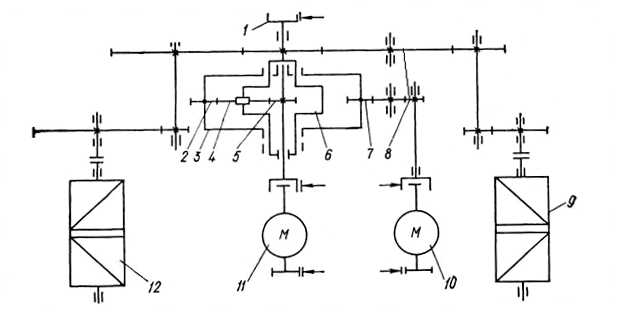

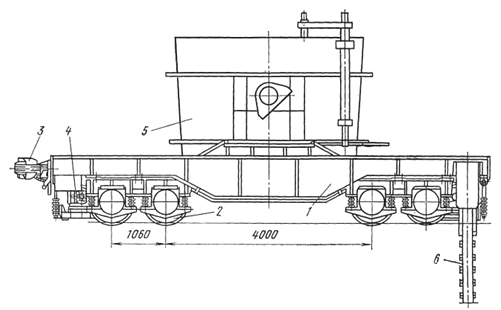

1.47 Візки для виливниць

Візки для виливниць служать для транспортування порожніх або наповнених сталлю виливниць. Залежно від маси й числа встановлюваних виливниць візки бувають дво-, чотири - і шестивісні вантажопідйомністю відповідно 60, 120 - 160 і 240 т. Вантажопідйомність візка включає масу піддона, виливниць, центрових і злитків.

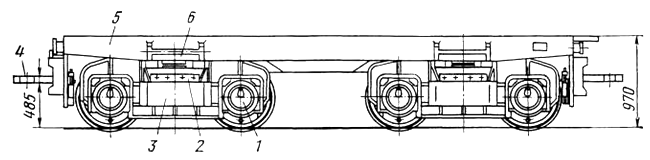

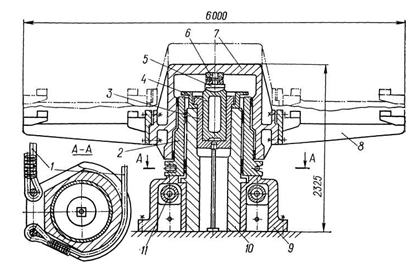

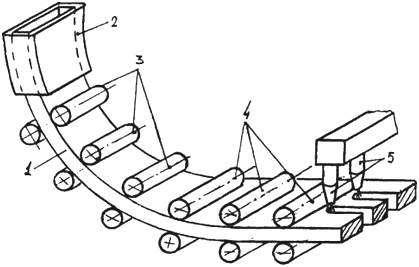

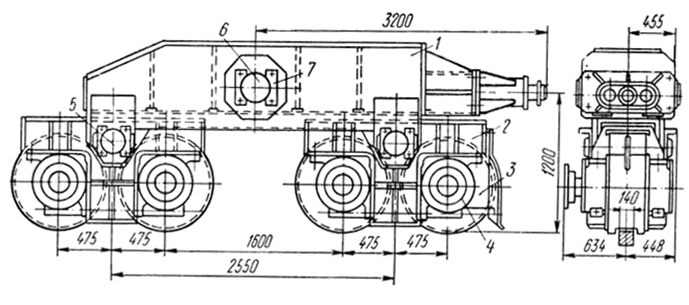

На рисунку 121 зображений візок вантажопідйомністю 160 т.

Рисунок 121 - Візок для виливниць

Вона складається із платформи й двох двоосьових ходових візків.

Платформа 5 виготовлена виливком і має рівну верхню площину, на яку встановлюють піддони. На торцях платформи зроблені чотири припливи 6, призначені для захвата й переміщення візка штовхачем.

Платформа обладнана зчіпними пристроями 4 для з'єднання візків між собою й локомотивом.

Кожний ходовий візок складається із двох балансирних балок 3, шкворневої балки 2 і двох колісних пар, з'єднаних через букси 1 з балансирними балками. З'єднання платформи й візка здійснюється через шворінь і п'ятник, установлені посередині шкворневої балки.

Виливниці розміщають на платформі візка в один (5 - 6 виливниць) або два (8 - 10 виливниць) ряди залежно від маси й форми злитків. При сифонному литті розміщають вісім виливниць (два чотиримісних піддони або один восьмимісний піддон).

Окремі візки з виливницями збирають у состави, які транспортуються локомотивом. Число составів зазвичай відповідає числу сталеливарних ковшів, у які випускають сталь однієї плавки. Число візків у составі й виливниць, розміщених на них, визначається масою сталі в ковші й масою злитків, що відливають. Зазвичай на візках розміщають додатково - дві або три резервні виливниці.

Зібрані до составу візки з виливницями подають до ливарних площадок. Після закінчення лиття й витримки злитків в виливницях, необхідної для затвердіння сталі, состави подають у стриперне відділення для зняття виливниць, а потім у відділення нагрівальних колодязів для посадки злитків у колодязі. Порожні состави вертаються у двір виливниць для їхньої підготовки до прийому таких плавок.

Загальний вигляд візків з виливницями наведений на рисунку 122.

Рисунок 122 - Візка з виливницями (загальний вигляд)

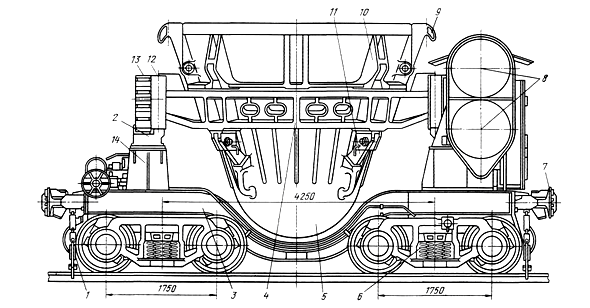

1.48 Штовхач составу візків для виливниць

Штовхач призначений для переміщення составу візків з виливницями при литті сталі або при очищенні й змащенні виливниць.

У сталеплавильних цехах застосовують рейкові й гвинтові штовхачі.

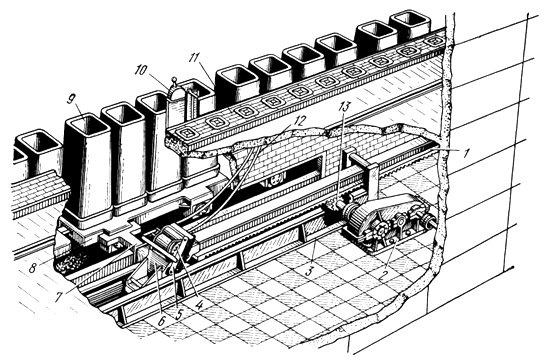

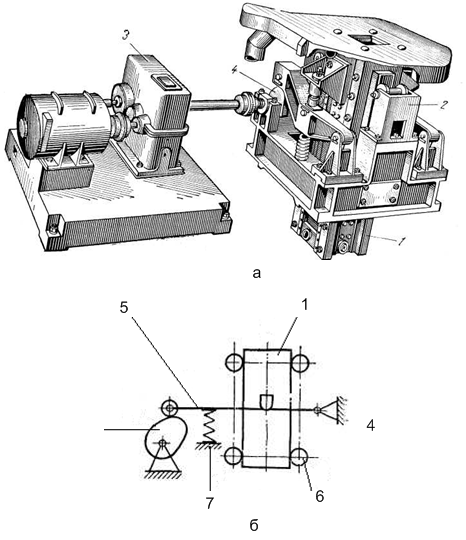

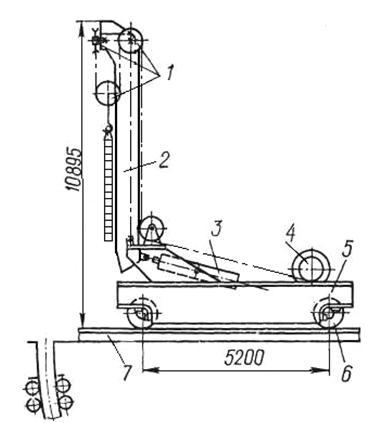

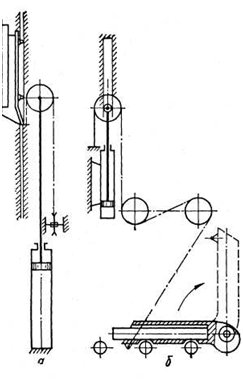

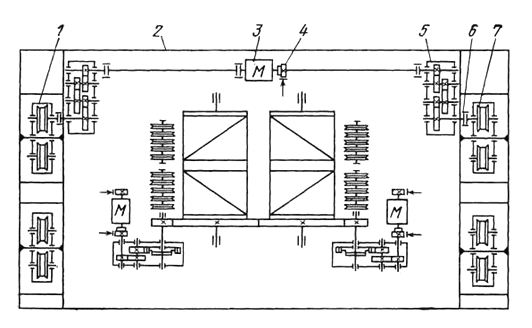

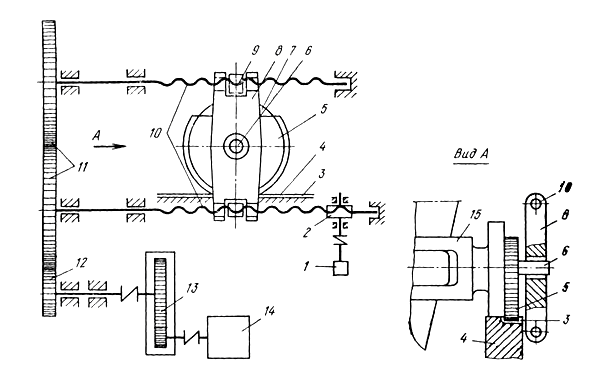

Рейковий штовхач (рисунок 123) складається з таких основних вузлів: станини, каретки із захватом, механізму висування захвата й механізму переміщення каретки.

Рисунок 123 - Рейковий штовхач составу візків для виливниць

Станина 3 служить для напрямку переміщення каретки; у її состав входять дві зварені балки, установлені на фундаменті паралельно залізничній колії, по якому пересувається состав візків 8 з виливницями 9.

Каретка 6 переміщається на роликах по направляючих станини. У каретці перпендикулярно її руху в направляючих установлений вилкоподібний захват 7, за допомогою якого каретка зчіплюється з візком 8.

Механізм висування захвата встановлений на каретці й складається із пневмоциліндра 4 і важелів 5, з'єднаних із захватом. Стиснене повітря до пневмоциліндра подається по гнучких шлангах 12.

У механізм переміщення каретки входить електродвигун (на рисунку не показаний), редуктор 2, з вихідним валом якого з'єднана вал-шестірня 13, і рейка 1. Рейка з'єднується з кареткою віссю й переміщається по встановленим на станині опорним і обмежувальним роликам, які втримують неї від перекосів. Роботою штовхача управляють із пульта управління 10, розташованого на ливарній майданчику 11.

Робота штовхача проходить у наступному порядку. При подачі стисненого повітря в пневматичний циліндр, шток пневмоциліндра, впливаючи на важелі, висуває в поперечному напрямку захват 5, що входить у зачеплення із припливом на платформі візка для виливниць.

Після включення електродвигуна каретка рейкою пересувається в напрямні рами й за допомогою захвата штовхає состав візків, встановлюючи наступну виливницю під зливний отвір сталеливарного ковша.

При досягненні кареткою крайнього положення по напрямку пересування составу захват виводиться із зачеплення, каретка переміщається в інше крайнє положення й захвата знову вводиться в зачеплення із припливом на наступному візку. У такий спосіб послідовними переміщеннями захвата й каретки весь состав з виливницями пересувається під сталеливарним ковшем.

Пристрій гвинтового штовхача аналогічно пристрою рейкового штовхача за винятком того, що в механізмі переміщення каретки замість рейкової передачі встановлена гвинтова пара з обертовим гвинтом і гайкою, закріпленої на каретці. Передача гвинт - гайка має менший к. п. буд. і термін служби, чим рейкова передача, але краще забезпечує точну установку состава з виливницями під сталеливарним ковшем.

1.49 Машини безперервного лиття заготівок

1.49.1 Загальні відомості

Завершальним етапом виробництва сталі є перетворення її в злитки. Як відзначалося вище, виплавлену сталь випускають із печі в сталеливарний ківш і далі ллють або у встановлені на візках виливниці, або на машини безперервного лиття заготівки (МБЛЗ). Безперервне лиття сталі на МБЛЗ - найбільш прогресивний і ефективний спосіб отримання заготівок.

Сутність його полягає в лиття сталі в наскрізну водоохолоджуєму виливницю (кристалізатор), безперервного витягування злитка з виливниці й наступної розрізки злитка на мірні заготівки.

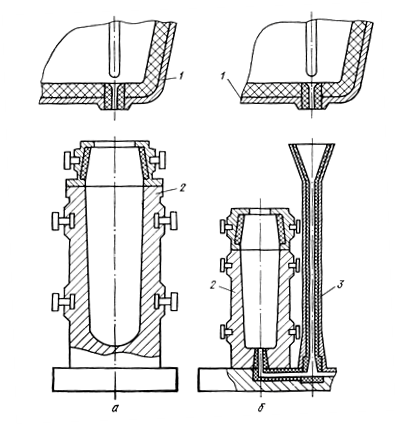

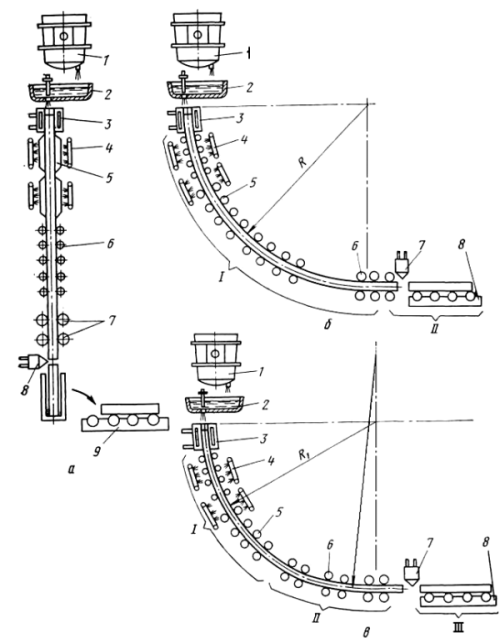

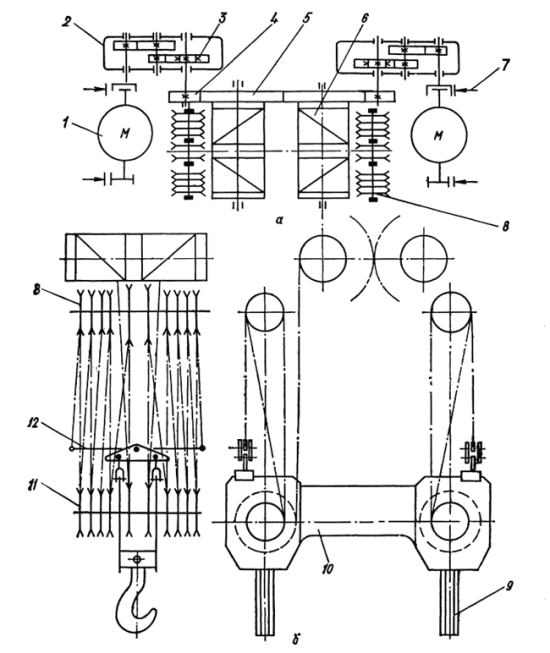

Залежно від напрямків руху злитка після виходу його із кристалізатору, застосовувані в цей час у сталеплавильних цехах, МБЛЗ розділяють на вертикальні, радіальні й криволінійні.

У вертикальних машинах (рисунок 124, а) злиток протягом усього процесу лиття й різання на мірні заготівки перебуває у вертикальному положенні. Зі сталеливарного ковша 1 рідка сталь надходить у проміжний ківш 2. Із проміжного ковша вона подається в наскрізний водоохолоджуємий кристалізатор 3. Нижній торець кристалізатора перед початком лиття закритий запалом, що виконує функції тимчасового дна.

а - вертикальної; б - радіальної; в - криволінійної

Рисунок 124 - Схеми машин безперервного лиття заготівок

Запал (рисунок 125) являє собою штангу, на верхній кінець якої насаджена головка того ж поперечного переріза, що й відливає злиток, що. Верхній торець голівки має паз у формі «ластівчиного хвоста», який служить для зчеплення запалу зі злитком.

а - з головкою, що має паз у вигляді ластівчиного хвоста;

б – з Г- подібною головкою; 1 - запал; 2 - головка запалу; 3 - кристалізатор

Рисунок 125 - Запал у кристалізаторі перед початком розливання

Нижній кінець запалу перебуває між валками тягнучої кліті 7 (див. рис. 124, а).

Надійшовши в кристалізатор, рідка сталь застигає на його стінках і торці запалу з утворенням твердої скоринки. При обертанні валків тягнучої кліті 7 злиток запалом починає витягатися із кристалізатора. Зверху із проміжного ковша в кристалізатор безупинно надходять нові порції, рідкої сталі, кількість якої погоджено зі швидкістю витягування злитка. Швидкість же витягування злитка підтримують такою, щоб скоринка злитка при його виході із кристалізатора була достатньої товщини й не розривалася під дією зусилля витягування й тиском рідкого металу в серцевині.

Нижче кристалізатору злиток, що має ще рідку серцевину й температуру скоринки 1100 - 1250° С, надходить у зону вторинного охолодження, проходячи по який він інтенсивно прохолоджується з усіх боків водою з форсунок 4 до повного затвердіння. З метою запобігання роздування злитка й розриву скоринки під дією тиску рідкого металу злиток по всій довжині зони вторинного охолодження підтримують спеціальними пристроями у вигляді брусів 5 і роликів 6. Пройшовши зону вторинного охолодження, що затвердів, попадає далі у валки тягнучої кліті 7. Запал, що виконав свою функцію, та злиток відокремлюють за допомогою спеціального механізму від головної частини злитка й забирають, а злиток продовжують витягати із кристалізатора. У такий спосіб сталь із одного або декількох ковшів може бути відлита в один безперервний злиток. За тягнучою кліттю затверділий злиток, витягає безупинно із кристалізатора, розрізається на шматки заданої довжини різаком 8.

Різак переміщається разом зі злитком під час різання й вертається у вихідне положення після відрізання чергової заготівки.

Заготівка, відрізана від злитка, переводиться в горизонтальне положення, у якому й видається з машини по рольгангу 9 .Технологічна висота МБЛЗ вертикального типу може досягати 40 - 50 м і залежить від перетину й мірної довжини заготівки, а також швидкості її витягування.

Перевагою вертикальних машин є те, що вони забезпечують сприятливі умови формування якісних заготівок широкого діапазону профілів, розмірів і марок сталі. Однак вони через велику висоту вимагають значних капітальних витрат, зв'язаних з будівництвом вежі або глибокого колодязя для розташування обладнання. Вертикальні машини не дозволяють одержати також високі швидкості лиття, тому що в цьому випадку збільшується довжина рідкої серцевини в злитку, росте феростатичний тиск рідкого металу й збільшується висота машини.

З метою зниження будівельної висоти були розроблені машини, у яких кристалізатор і напрямний пристрій зони вторинного охолодження вигнуті або по дузі постійного радіуса (радіальні машини), або по дузі зі перемінним радіусом кривизни (криволінійні машини).

У радіальній машині (див. рис. 124, б) сталь із розливочного ковша 1 через проміжний ківш 2 надходить у радіальний кристалізатор 3. Після виходу із кристалізатору сформований вигнутий злиток продовжує рухатися далі на радіальній ділянці Ι зони вторинного охолодження в роликових направляючих 5 по дузі того ж радіуса, що й радіус вигину кристалізатору, і прохолоджується водою з форсунок 4.

Повністю затверділий злиток із зони вторинного охолодження попадає в тягнуче-правильні ролики 6, випрямлюється й надходить на рольганг 8 горизонтальної ділянки ΙΙ, де розрізається на мірні заготівки різаком 7. Висота радіальної МБЛЗ визначається радіусом вигину, товщиною злитка, що відливає, і швидкістю його витягування. Капітальні витрати на спорудження радіальних МБЛЗ менше, ніж для подібних машин вертикального типу внаслідок їхньої меншої висоти, малої або повної відсутності заглиблення нижче нульової відмітки й зменшення маси технологічного обладнання. Радіальні машини дозволяють отримувати заготівки будь-якої мірної довжини й швидкість лиття сталі на них вище, ніж на вертикальних машинах. Однак на радіальних машинах необхідно злиток випрямляти. Ця операція здійснюється з великою величиною деформації злитка, що утрудняє лиття сталей, схильних до тріщиноутворення в гарячому стані.

У криволінійних машинах (див. рис. 124, в) постійний радіус кривизни зберігається тільки в кристалізаторі й на ділянці Ι зони вторинного охолодження. Така ділянка ΙΙ зони вторинного охолодження зігнуть по дузі з рівномірно, що збільшується радіусом, кривизни, що переходить у нескінченність на горизонтальній ділянці ΙΙΙ машини. Злиток, сформований по радіусі в кристалізаторі, проходячи ділянку ΙΙ, послідовно з невеликими величинами деформації розпрямляється тягнучими роликами й переводиться в горизонтальне положення. Послідовний розгин злитка зменшує можливість утворення в ньому тріщин.

Криволінійні машини в порівнянні з радіальними відрізняються більш складним настроюванням роликів на криволінійній ділянці.

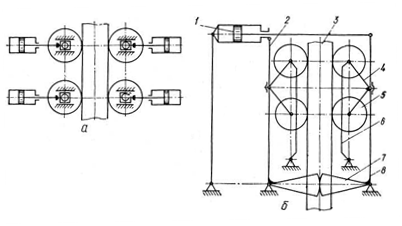

На МБЛЗ зі сталей різних марок отримують заготівки круглі (від 100 до 500 мм), квадратні (від 50 до 400 мм), прямокутні (до 300 х 2500 мм), а також порожні трубні. Цей процес може протікати в МБЛЗ одночасно в декількох струмках (рисунок 126).

Рисунок 126 - Загальний вигляд ділянки шестиструмкової криволінійної МБЛЗ

Струмок - це система механізмів і вузлів, включаючи кристалізатор, призначених для формування литої заготівки. МБЛЗ може складатися з одного або декількох струмків, що мають окремі приводи механізмів. Тому, залежно від числа злитків, що відливають одночасно, обумовлених місткістю ковша, перетином і призначенням заготівки, МБЛЗ можуть бути одне -, дво -, чотири -, шести - і восьмиструмковими.

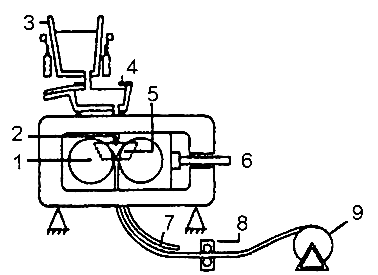

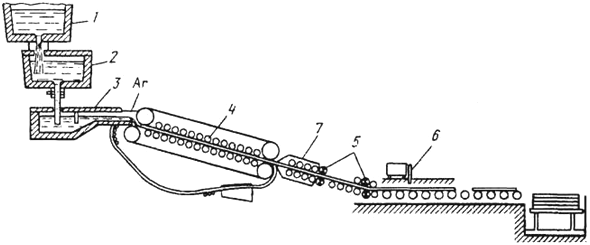

Машини безперервного лиття заготівок горизонтального типу

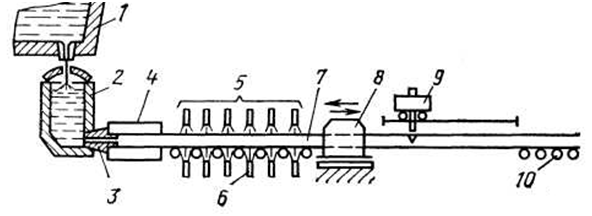

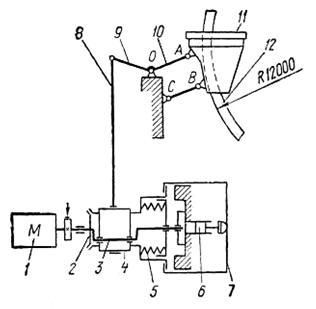

Технологічна вісь машин цього типу (рисунок 127) розташована горизонтально або нахилена на кут до 15° до горизонталі.

1 - сталеливарний ківш; 2 – металоприймач; 3 - вогнетривкий стакан;

4 - кристалізатор; 5 - зона вторинного охолодження;

6 - водяні форсунки; 7 - злиток; 8 - механізм витягування злитка;

9 - газорізка; 10 - рольганг.

Рис. 127 - Схема горизонтальної МБЛЗ

Деякий нахил поліпшує умови видалення газів із кристалізатора при заливанні першої порції металу, а також поліпшує процес закінчення розливання.

Сталь із розливочного ковша 1 надходить у футерований металоприймач 2, жорстко з'єднаний із кристалізатором 4 за допомогою вогнетривкого стакану 3.

Зона вторинного охолодження 5 являє собою рольганг із системою водяних форсунок; опорні пристрої зазвичай відсутні, оскільки через малі феростатичні тиски витріщання кірки злитка не відбувається. Далі розташований механізм періодичного витягування злитка 8. Механізм переміщає злиток 7 уперед на 2 0 - 50 мм, потім вертається назад, після чого цикл повторюється; під час зворотного руху механізму злиток залишається нерухомим, або трохи осаджується назад.

Число циклів змінюється від 20 до 100 у хвилину. Періодичне витягування злитка заміняє хитання кристалізатора, використовуване на вертикальних і криволінійних машинах для запобігання зависання й розривів кірки злитка в кристалізаторі. За механізмом витягування розташовані газорізка й рольганг із привідними роликами.

Горизонтальні МБЛЗ застосовують для виливка сортових злитків невеликого перетину товщиною менш 150 - 200 мм; швидкість розливання досягає 4 м/хв.

Основні переваги горизонтальних машин - мала висота, менша кількість і маса обладнання й, отже, менша вартість їхнього будівництва.

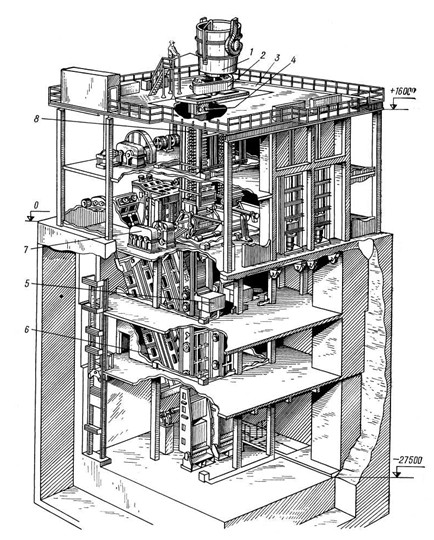

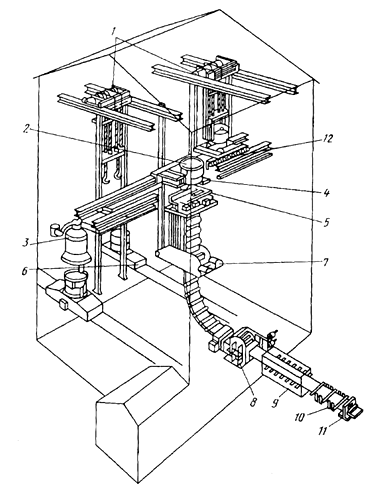

1.49.2 Пристрій МБЛЗ вертикального типу

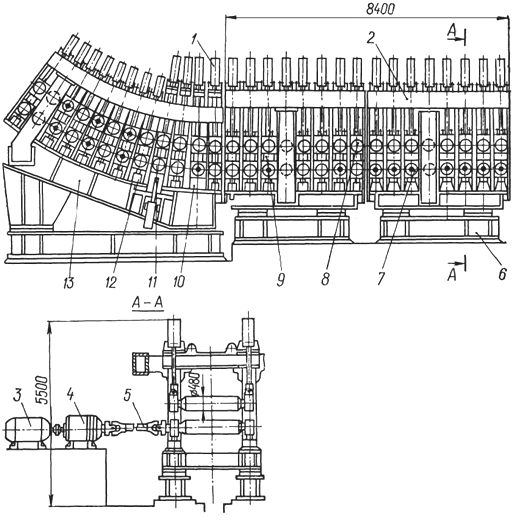

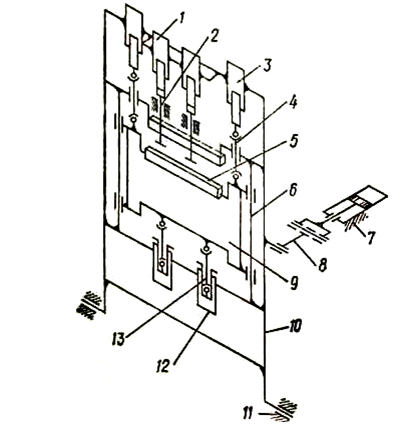

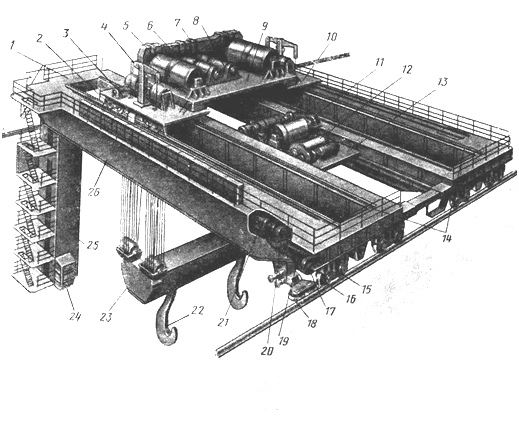

Всі обладнанні машини (рисунок 128) загальною масою 6500 т розташовується на площадках по вертикальній осі на 12 відмітках, починаючи з нижньої - 27,5 м до верхньої +16,0 м, при цьому одна сторона механізмів є твердої, строго вертикальною стінкою.

На відмітці 16 м у розливочних прольотах перебуває робоча площадка 3 для прийому основних ковшів 1 з рідкою сталлю й розливання її в проміжні ковші 2, звідки сталь надходить у кристалізатор 4.

Розливочні прольоти обслуговуються мостовими кранами вантажопідйомністю 1800/500 кН (180/50 т.).

Система вторинного охолодження 8 довжиною 13,5 м складається із шести пар окремих секцій, кожна з яких являє собою сталеву раму, що несе бруси або ролики. Всі секції нерухомі й розташовані з боку видачі злитків; їхні бруси й ролики утворять тверду стінку, що є основною вертикальною базою при вивірці положення інших елементів машин.

Тягнуча кліть 7 установки шестивалкова. Три валки, розташовані з боку видачі злитків, стаціонарні. Вони вирівнюються на рівні із твердою стінкою шляхом установки прокладок.

Кожна подинишка трьох інших валків, розташованих з іншого боку, приєднана до гідроциліндра. Всі шість валків - привідні, через шпинделі вони приєднані до шестеренної кліті й редуктора. Злиток ріжуть механічним газовим різаком 5 на мірні довжини.

Підйомник для видачі відрізаних злитків з колодязя складається з візка, вертикальних, хитних і похилих шляхів 6, механізму підйому візка й контрвантажів. Вантажопідйомність підйомника відповідає найбільшій масі сляба й складає 45 т. Для живлення численних гідроциліндрів різних механізмів на відмітці 2,0 м розташовані насосно-акумуляторні станції, призначені для кожної МБЛЗ.

Рис. 128 - Схема розміщення основного обладнання МБЛЗ вертикального типу

Проміжні ковші бувають різних конструкцій і призначені для забезпечення процесу формування безперервного злитка. У цьому випадку необхідно контролювати витрату металу, регулювання його струменя, відділення шлаків, відстоювання металу й рівномірний його розподіл у кристалізаторі.

Місткість проміжного ковша повинна забезпечувати розливання протягом 3 ÷ 4 хв. після припинення надходження металу зі сталеливарного ковша.

Проміжний ківш складається зі звареного корпуса й кришки, футерованих зсередини вогнетривким матеріалом. Він оснащується сталеливарними стаканами й стопорами або ковзними затворами.

Перед розливанням футерівку проміжних ковшів сушать і розігрівають газовими пальниками до 1200 - 1300° С. Стенди для сушіння й розігріву розміщають поблизу кристалізаторів.

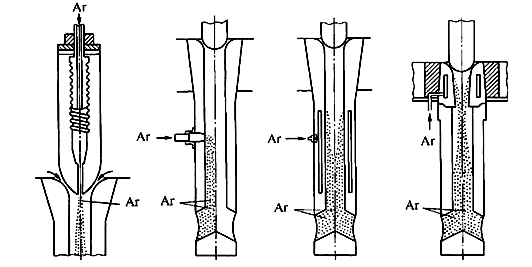

У цей час на всіх МБЛЗ перейшли до розливання так званою «затопленим струменем» за допомогою подовженого (часто глухо - донного із отвором в бічних стінках) стакану, нижній торець якого опускають у рідку ванну. Такий спосіб дозволяє захистити метал від вторинного окислювання киснем атмосфери, підвищити температуру металу, зменшити глибину проникнення струменя в рідку фазу злитка й виключити ймовірність розмивання кірки (особливо в криволінійному кристалізаторі).

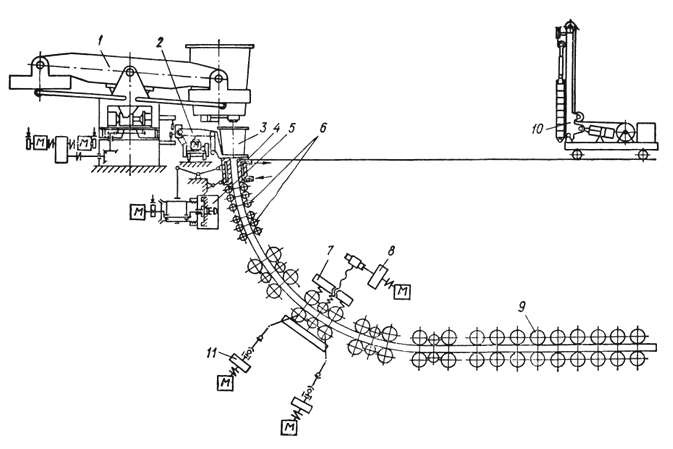

1.49.3 Пристрій МБЛЗ криволінійного типу

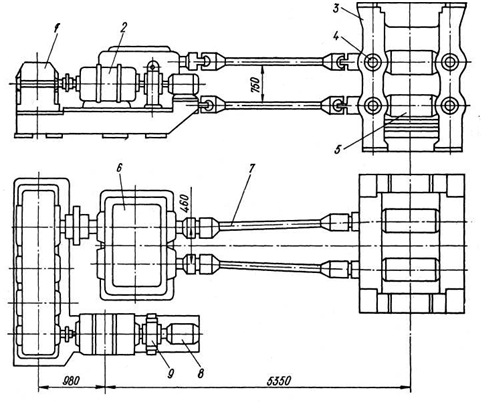

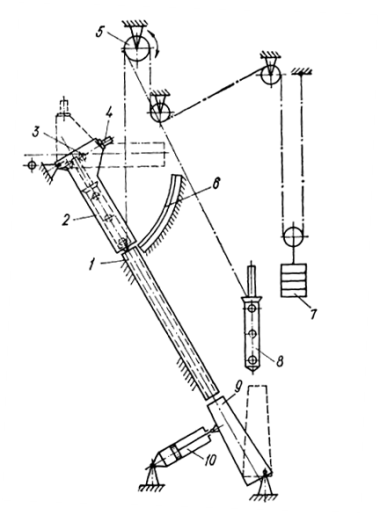

Пристрій МБЛЗ розглянемо на прикладі двострумкової слябової машини криволінійного типу конструкції Уральського заводу важкого машинобудування (УЗВМ), установленої на металургійному комбінаті «Азовсталь» (рисунок 129)

Рис. 129 - Схема МБЛЗ криволінійного типу

До складу МБЛЗ входять: сталеливарний стенд 1 (див. рис. 129), візок 2 із круговим рухом для проміжного ковша З радіальний кристалізатор 4 з механізмом хитання 5, верхня й нижня секції неприводної роликової проводки 6, криволінійна ділянка привідної роликової проводки 7, пружинно-гвинтовий механізм 8 для переміщення й притиснення роликів, механізм привода обертання робочих роликів 11, роликові секції горизонтальної ділянки 9, самохідна машина 10 для введення запалу в кристалізатор, а також машина газового різання злитка на мірні довжини, пристрій с криволінійними напрямними для підйому й опускання роликових секцій при їхній заміні, збиральні рольганги й механізми для передачі й штабелювання слябів.

Особливості МБЛЗ складаються в застосуванні поворотного сталеливарного стенда з коливальним рухом несучої рами для підйому й опускання ковшів; використанні візка для проміжного ковша із круговим рухом; об'єднанні кристалізатору й першої секції непривідної проводки в один блок, у результаті чого прискорюється їхня заміна; застосуванні пружинно-гвинтових механізмів для переміщення й притиснення роликів привідної проводки; відсутності тягнуче-правильної машини; використанні в привідній проводці трьох типів роликових секцій; застосуванні на криволінійній ділянці шести роликових секцій з двома привідними роликами й розташуванні між ними двороликових непривідних клітей; введенні запалу зверху за допомогою самохідної машини з канатним і гідравлічним механізмами підйому запалу й нахилу стріли.

Підготовку й лиття на МБЛЗ роблять у такий спосіб. Підлогову машину для введення запалу переміщають із вихідного положення в робоче над кристалізатором. Запал опускають і вводять у кристалізатор так, щоб її головка утворила тимчасове дно у кристалізатора. Після цього підлогову машину повертають у первісне положення.

Ківш зі сталлю після попередньої продувки аргоном, уведення розкислювачів і охолоджувачів ставлять краном на сталеливарний стенд, а потім поворотом несучої рами на 180° переводять його з настановного положення в робоче. Проміжний ківш, попередньо, нагрітий на стенді, круговим рухом візка встановлюють над кристалізатором. Коливальним рухом несучої рами у вертикальній площині сталеливарний ківш опускають для того, щоб установити мінімальна відстань між ковшами. Спочатку відкривають затвор сталеливарного ковша й по досягненні певного рівня металу в проміжному ковші відкривають його затвори, заповнюючи металом кристалізатори двох струмків машини. Одночасно включають привіди механізмів хитання кристалізаторів і секцій роликових проводок і запалу разом зі злитками, що формуються, починають рух у роликових проводках.

На радіальній ділянці роликової проводки відбувається кристалізація злитка без його деформації, на криволінійній ділянці - його розгинання у двофазному стані (тверда зовнішня оболонка з рідкою фазою усередині). На шляху руху в роликовій проводці злиток інтенсивно прохолоджується водою, що подається форсунками, або застосовують водоповітряне охолодження. На виході з роликової проводки запал від'єднують від злитка спеціальним гідравлічним механізмом. Злиток ріжуть на мірні заготівки в процесі руху пересувною машиною газового різання.

Отримані сляби транспортують збиральним рольгангом до самохідного передатного візка, постаченої привідним рольгангом (візок - рольганг), що передає їх у прокатний цех або на склад. Передбачений також знімання слябів з рольганга спеціальним збиральним краном із клиновими захватами з наступним їхнім складуванням у штабелі у відділенні безперервного лиття.

Виробництво сортового металу вимагає установки багатострумкових МБЛЗ із метою підвищення їхньої продуктивності. При місткості різних ковшів 100 - 350 т для виробництва заготівок від 200 х 200 до 300 х 450 мм потрібне застосування 4 - 6 - 8 - струмкових радіальних машин.

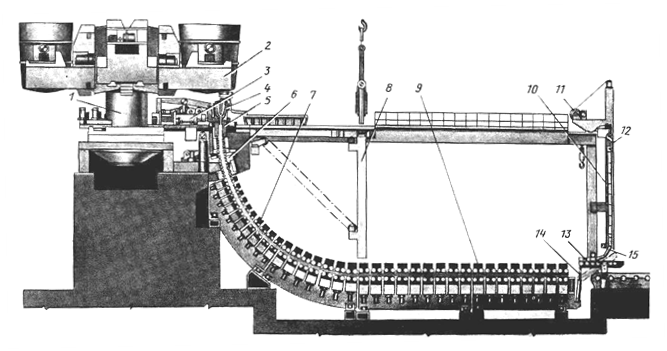

1.49.4 Устрій МБЛЗ радіального типу

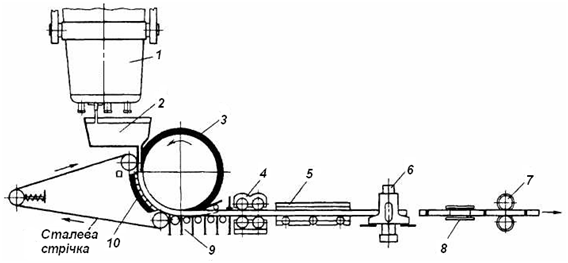

На рисунку 130 зображена двострумкові слябові МБЛЗ радіального типу, що складається з таких основних вузлів: поворотного стенда, візка 3 із проміжним ковшем 4, кристалізатору 5, механізму хитання кристалізатору, роликових секцій 6, 7, 9 зони вторинного охолодження, машини для уведення запалу в кристалізатор, маніпулятора 8.

Рисунок 130 - Машина безперервного лиття заготівок радіального типу

Кристалізатор, механізм хитання кристалізатору, роликові секції зони вторинного охолодження по пристрої аналогічні цим вузлам у машині криволінійного типу. Інші вузли мають такі відмінні риси.

Поворотний стенд складається із циліндричної звареної підстави 1 і двоконсольної поворотної траверси 2. Поворот траверси здійснюється електромеханічним приводом.

Візок 3 із проміжним ковшем переміщається не по круговому шляху, як у криволінійній машині, а по прямолінійному шляху, покладеному на робочій майданчику перпендикулярно осі машини.

Роликові секції 7, 9 радіальної й горизонтальної ділянок машини мають по чотири ролика в кожній секції й гідравлічні механізми переміщення й притиснення верхніх роликів.

Секції по конструкції однотипні й відрізняються друг від друга лише діаметрами роликів і зусиллями гідроциліндрів.

Гідравлічний механізм переміщення й притиску роликів дозволяє зменшити перевантаження роликів при пропуску «захолодженого» злитка й напливах на його поверхні, а також спрощує операції при перенастроювані МБЛЗ на лиття слябів різної товщини.

До складу машини для уведення запалу стаціонарного типу входять хитний стіл 13 з непривідним рольгангом, два гідроциліндри 14 нахилу столу, каретка 12 з гаками, напрямна 10 для каретки й лебідка 11 для підйому каретки.

Запал 15 складається із шарнірно зв'язаних між собою ланок і вводиться в кристалізатор знизу при похилому положенні столу через горизонтальний і радіальний ділянки машини при обертанні роликів роликових секцій. При витягуванні злитка й виході запалу з роликів крайньої роликової секції горизонтальної ділянки запал піднімається нагору гаками каретки при похилому положенні столу. Відділення голівки запалу від злитка здійснюється гідроциліндрами шляхом переміщення столу знизу нагору.

Маніпулятор 8 служить для заміни роликових секцій радіальної ділянки машини. Вісь повороту направляючих маніпулятора перебуває в центрі кривизни радіальної ділянки машини. Поворот направляючих здійснюється лебідкою.

Робота машин радіального й криволінійного типів здійснюється в однаковій послідовності.

Застосування МБЛЗ виключає для отримання заготівок потребу в дорогих обтискних станах (блюмінгах або слябінгах), а також у різному устаткуванні, використовуваному при литті сталі в виливниці. Тому число й потужності МБЛЗ які вводять в експлуатацію зростають і частка виплавлюваної сталі, що відливається в заготівки на МБЛЗ, буде безупинно збільшуватися.

1.49.5 Основне устаткування машин безперервного лиття заготівок

Підйомно-поворотний стенд сталерозливочних ковшів МБЛЗ

Вирішальною умовою успішного застосування серійно - безперервного розливання є оснащення МБЛЗ стендами для швидкої заміни сталерозливочних ковшів, які можуть бути стаціонарними, пересувними й підйомно-поворотними.

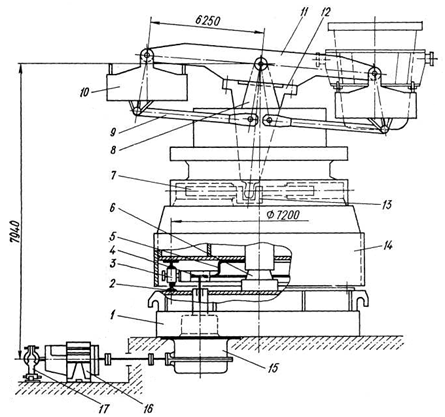

Схема підйомно-поворотного сталеливарного стенда МБЛЗ металургійного комбінату «Азовсталь» показана на рисунку 131.

У ньому по-новому вирішена конструкція механізму підйому й опускання сталерозливочних ковшів: несуча рама робить хитання у вертикальній площині. На нерухомій підставі 1 установлена кругова рейка 2 з кільцевою роликовою обоймою 3, на яку зверху опирається поворотна платформа 14, оснащена круговою рейкою.

Поворотна платформа центрується щодо закріпленої до нерухомої підстави колони 6 за допомогою підшипника ковзання й радіально-упорного сферичного підшипника кочення. Зверху на поворотній платформі перебувають два опорних кронштейни 8. До них шарнірно прикріплена хитна у вертикальній площині несуча рама 11. На кінцях рами шарнірно закріплені підвіски 10; у них розміщаються сталерозливочні ковші. До днищ підвісок приєднані тяги 9, інші кінці яких пов'язані з поворотною платформою.

Несуча рама, підвіски й тяги утворять два шарнірно - важільних паралелограми. При такій конструкції у випадку хитання несучої рами у вертикальній площині вісь підвісок і сталерозливочних ковшів залишається увесь час вертикальної.

На рамі знизу змонтовані два кронштейни 12, до нижніх кінців яких закріплені по одному зубі з евольвентним профілем. Кожний зуб входить у трапецеїдальний паз повзуна 13, з'єднаного із плунжерами гідроциліндрів 7 однобічної дії.

Переміщення плунжерів і повзуна викликає рух несучої рами, а отже, підйом одного й опускання іншого сталеливарного ковша. Зубчасте колесо 5 входить у зачеплення із двома шестірнями 4, закріпленими на тихохідних валах комбінованих редукторів 15, швидкохідні вали яких з'єднані із двигуном 16 проміжними валами. Привід обладнаний гальмом 17.

Проміжні ковші після розігріву переміщаються в положення розливання над кристалізатором. Для цього застосовують спеціальні візки або підйомно-поворотні стенди.

Технічна характеристика поворотного стенда сталерозливочних ковшів наведена в таблиці 1.6.

Таблиця 1.6 - Технічна характеристика стенда

| 1. Маса сталеливарного ковша з металом, т | 450 |

| 2. Маса обертових частин стенда, т | 450 |

| 3. Механізм повороту: - частота обертання стенда, хв-1 - максимальний кут повороту стенда, град - діаметр опорних роликів, мм | 1 610 370 |

| 4. Двигун: - тип - потужність, кВт | МТН 613-10 75 |

| 5. Механізм підйому ковша: - швидкість, мм/с - висота, мм | 30 800 |

| 6. Кількість гідроциліндрів, шт | 4 |

| 7. Робочий тиск у гідроциліндрах, МПа | 20 |

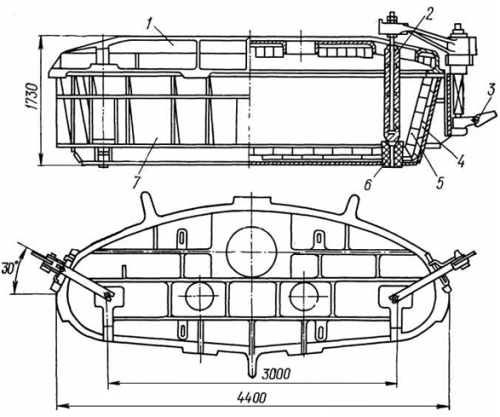

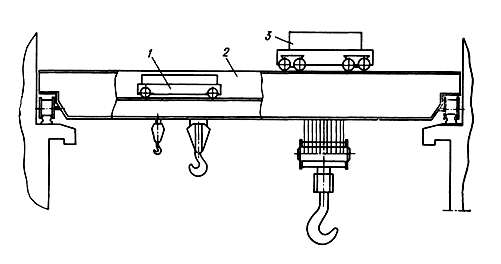

Двостопорний проміжний ківш

Основні частини двостопорного проміжного ковша - зварений корпус 7 (рисунок 132), посилений ребрами жорсткості, кришка 1 із трьома отворами, два з яких (меншого діаметра) призначені для уведення пальників при підігріві ковша, а третє (великого діаметра) - для заливання сталі. У кришці є два прямокутних отвори для уведення стопорів 2, що закриває отвори сталерозливочних стаканів 6.

Рис. 131 - Схема сталеливарного стенда комбінату «Азовсталь»

Внутрішня поверхня корпуса футерована шамотною цеглою 4 і шаром заливний футерівки 5, а кришка - тільки шамотною цеглою. Для управління стопорами передбачені механізми 3. Маса проміжного ковша з металом складає 38 т.

Рис. 132 - Проміжний ківш МБЛЗ ємністю 18 тонн

Візки й столи для проміжних ковшів.

Візка й підйомно-поворотні столи призначені для подачі проміжного ковша з резервного положення в робоче, його втримання в процесі заливання металу в кристалізатор, підйому ковша, необхідного для періодичного виконання допоміжних робіт, і зважування металу в ковші. Їхня конструкція повинна забезпечувати гарну видимість дзеркала металу в кристалізаторі.

Підйомно-транспортні столи застосовуються менше. Їх установлюють на МБЛЗ спільно зі сталеливарними стендами мостового типу або при розливанні сталі з використанням розливочного крана.

На МБЛЗ, оснащених поворотними сталеливарними стендами застосовують самохідні візки з механізмом вертикального переміщення ковша й ваговимірювальним пристроєм.

Залежно від характеру руху розрізняють два типи візків - із прямолінійним і круговим рухами.

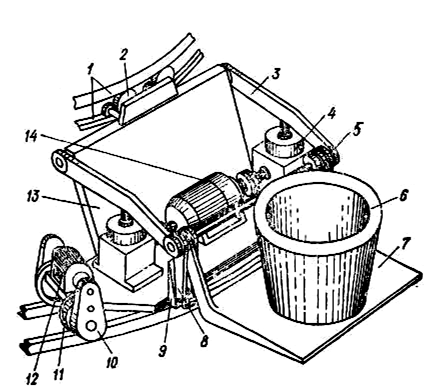

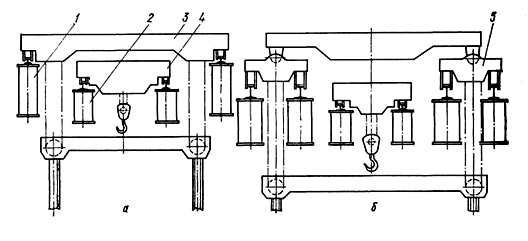

Візок для проміжного ковша конструкції УЗТМ із круговим рухом призначений для спільної роботи зі сталеливарним стендом поворотного типу (рисунок 133).

Рис. 133 - Візок для проміжного ковша конструкції УЗТМ із круговим рухом

Основними вузлами й механізмами візки є рама 13, ходова частина із двома привідними скатами 11 і опорними роликами 2, два однотипних механізми пересування, що несе рама 7 під проміжний ківш 6, механізм підйому ковша й пристрій для зважування металу.

Візок переміщається по круговому шляху, розташованому на робочій майданчику навколо сталеливарного стенда. Для попередження перекидання візка під дією сили гравітації ковша з металом у верхній частині рами встановлений балансир із двома роликами 2, що опираються на верхню кругову рейку, що закріплений на підставі сталеливарного стенда. Випадкові навантаження сприймаються роликами 1, що вступають у контакт із нижньою круговою рейкою. Кожний із двох механізмів пересування обладнаний електродвигуном постійного струму 12 і вертикальним планетарно - циліндричним редуктором 10, з'єднаним з віссю ходового колеса.

Механізм підйому ковша - важільного типу, спарений. Коромисла 3 шарнірно пов'язані з рамою візка й опираються в середній частині на ролики, закріплені на ходових гвинтах черв’ячно-гвинтових редукторів 4. Важелі 8 і несуча рама 7 зв'язані між собою, а шарнірами 5 вони з'єднані з коромислами. На кінці важелів посаджені ролики, притискають постійно до вертикальним напрямної 9 на рамі візка під дією моменту, створюваного позацентровим додатком сили гравітації несучої рами й ковша з металом.

Привід механізму підйому складається з електродвигуна 14, гальма й двох черв’ячно-гвинтових редукторів із глобоїдними передачами.

При включенні електропривода підйому ковша, ходові гвинти черв’ячно-гвинтових редукторів роликами повертають коромисла, переміщаючи несучу раму з ковшем нагору. Плоскопаралельний рух ковша досягається додатковим поворотом несучої рами навколо осі підвішування, створюваним у результаті кочення роликів по профільного напрямної й повороту важелів.

Переваги візка конструкції УЗТМ перед іншими типами полягає в тому, що ківш розташований на консолі несучої рами, що забезпечує зручний доступ до кристалізатору, гарне спостереження за дзеркалом металу й можливості заповнення ковша металом у резервному положенні.

Недоліки візка складаються в застосуванні для підйому ковша багатоланкового важільного механізму з вищими кінематичними парами (ролик - коромисло; ролик - профільна напрямна), підданими швидкого зношування.

Технічна характеристика стенда

| 1. Маса, т: - сталеливарного ковша з металом - обертових частин стенда | 450 450 |

| 2. Механізм повороту: - частота обертання стенда, об/хв - максимальний кут повороту стенда, град | 1,0 610 |

| 3. Потужність електродвигуна, квт | 75 |

| 4. Частота обертання, об/хв | 575 |

| 5. Механізм підйому ковша: - швидкість, мм/с - висота, мм | 30 800 |

| 6. Кількість гідроциліндрів, шт | 4 |

| 7. Робочий тиск у гідроциліндрах, мПа | 20 |

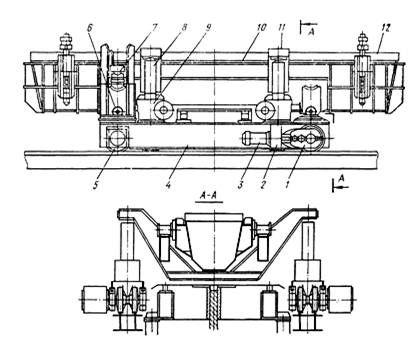

Візок для проміжного ковша із прямолінійним рухом фірми «Демаг»

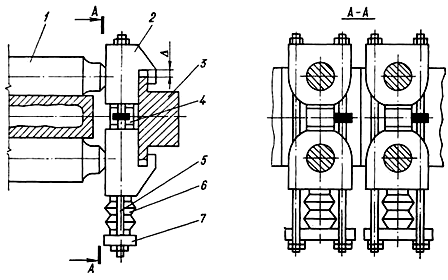

Візок складається з ходової частини 5 (рисунок 134) із двома механізмами 2 пересування, що несе рами 10 під проміжний ківш, механізму 9 підйому ковша й ваговимірювального пристрою 7. Ходова частина оснащена двома ходовими візками 4 з індивідуальними механізмами пересування. Механізм пересування навісного типу містить у собі електродвигун постійного струму, гальмо й конічно-циліндричний редуктор 1, з'єднаний з віссю привідного ската.

Ківш 12 опирається чотирма цапфами на поздовжні балки несучої рами. В опущеному положенні рама опирається на чотири месдози ваговимірювального пристрої, розташовані попарно на кожному ходовому візку.

Рисунок 134 - Візок для проміжного ковша із прямолінійним рухом

Для підйому несучої рами ходовими гвинтами 8 механізму підйому на ній передбачені по обидва боки лабети 11. Привід механізму підйому складається із чотири черв’ячно-гвинтових редукторів з індивідуальними електроприводами. Положення ковша стосовно кристалізаторам регулюється механізмом 6.

Достоїнство візка із прямолінійним рухом полягає в тому, що при лінійному розташуванні МБЛЗ у цеху візок у робочому й резервному положеннях перебуває в зоні дії мостових кранів.

Недоліки візка розглянутої конструкції - утруднений доступ до кристалізатору в робочому положенні й поганий огляд дзеркала металу; розташування рейкового шляху з боку задньої стінки кристалізатора створює труднощі при ремонті й обслуговуванні обладнання радіальної частини МБЛЗ.

Технічна характеристика візка для проміжного ковша із прямолінійним рухом:

| 1. Швидкість, м/хв: - пересування візка - підйому ковша | 30 20 |

| 2. Висота підйому ковша, мм | 600 |

| 3. Потужність електродвигунів, квт: - механізму пересування візка - механізму підйому ковша | 2x5,5 2x30 |

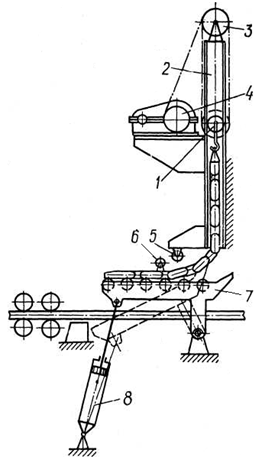

Підйомно-поворотний стенд для проміжних ковшів вертикальної МБЛЗ Донецького металургійного заводу

Підйомно-поворотна частина стенда змонтована на нерухомій циліндричній колоні 10 (рисунок 135), підстава якої 9 закріплено на балках опорних металоконструкцій розливочної майданчика. Поворотна колона 2 установлена на підшипниках ковзання, причому зовнішня її поверхня виконана у вигляді паралелепіпеда із квадратним поперечним перерізом. Нижній торець поворотної колони опирається на нерухому підставу.

Рисунок 135 - Схема підйомно-поворотного стенда проміжних ковшів МБЛЗ

Зверху в пустотілій колоні 10 закріплений піднімальний гідроциліндр 3, на плунжер 4 якого опирається через сферичний вкладиш 5 і упорний підшипник 6 несуча рама 7. При підйомі вона сковзає по плоских направляючих поворотної колони. На два кронштейни 8 установлюються проміжні ковші. Робоча рідина підводить до гідроциліндра через внутрішню порожнину нерухомої колони.

Нижній фланець поворотної колони виконані циліндричним (перетин А -А) і охоплюється двома канатами 1. Один кінець кожного каната з'єднаний із фланцем поворотної колони, а іншої - з нерухомою підставою. Кожний канат обгинає блок, закріплений на штоку одного із двох гідроциліндрів 11 механізму повороту. При подачі робочої рідини під тиском у порожнину одного циліндра висувається шток, з порожнини іншого циліндра видавлюється робоча рідина й поворотній колоні повідомляється обертовий рух. Технічна характеристика підйомно-поворотного стенда проміжних ковшів МБЛЗ наведена в таблиці 1.7.

Таблиця 1.7 - Технічна характеристика підйомно-поворотного стенда проміжних ковшів МБЛЗ

| 1. Маса, т: - порожнього ковша - ковша з металом | 12,5 25 |

| 2. Час, с: - підйому й опускання ковшів - повороту | 7÷10 25÷30 |

| 3. Кут повороту ковша, град | 180 |

| 4. Гідроциліндр підйому: - діаметр плунжера, мм - хід плунжера, мм - робочий тиск, мПа | 300 350 10 |

| 5. Гідроциліндр повороту: - діаметр плунжера, мм - хід плунжера, мм | 120 660 |

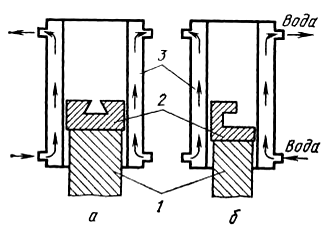

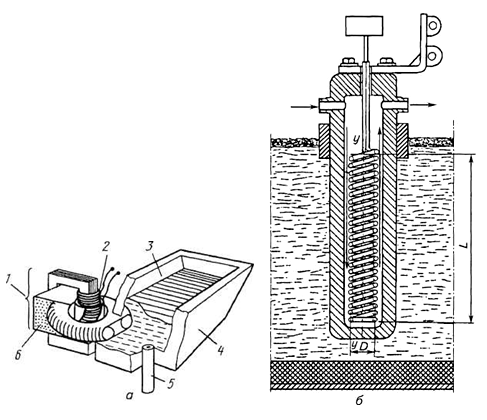

Кристалізатори й механізми їхнього хитання

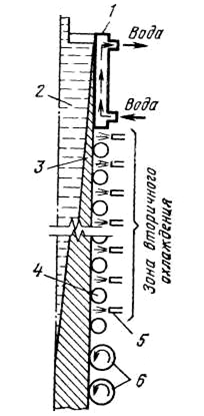

Кристалізатор є найважливішою частиною машини. Основне призначення - одержати оболонку литого злитка заданої форми, товщини й міцності, щоб вона не зруйнувалася при виході злитка із кристалізатора. Для цього мідна сорочка кристалізатора рясно прохолоджується водою - відбувається так зване первинне охолодження металу (рисунок 136).

Метал, що заливається, в кристалізатор при контакті з його мідними водоохолоджуємими стінками переохолоджується й затвердіває, утворюючи кірку злитка необхідної конфігурації.

На відстані 200 - 600 мм від верху кристалізатора перебуває зона безпосереднього контакту з кіркою злитка, де відвід тепла максимальний (1,4 - 2,3 мВт/м2); нижче внаслідок усадки кірки між нею й стінками кристалізатора виникає газовий зазор, що різко знижує відвід тепла (до 0,3 – 0,6 мВт/м2).

У цій зоні внаслідок можливої деформації неміцної кірки й стінок кристалізатора можуть з'являтися ділянки щільного й нещільного контакту, у яких із-за розходження в кількості тепла, яке відводиться, температура й товщина кірки, що затвердіває, будуть різнитися.

1 - кристалізатор; 2 - рідкий метал; 3 - затверділий метал; 4 - опорний ролик;

5 - форсунка для подачі води, що розпорошують на злиток; 6 - тягнучі валки

Рисунок 136 - Схема виливка й затвердіння безперервного злитка

Ця неоднорідність сприяє виникненню дефектів - у місцях зменшеної товщини кірки внаслідок термічних напруг можуть виникати поздовжні зовнішні тріщини, а в переохолоджених ділянках щільного контакту - паукоподібні або сітчасті поверхневі тріщини.

Товщина кірки на виході із кристалізатора повинна бути достатньою, щоб витримати зусилля витягування й тиск рідкої сталі. Ця товщина тим більше, чим більше час перебування кірки в кристалізаторі й зазвичай складає 10 - 25 мм, а температура поверхні 900 - 1250 °С.

У зоні вторинного охолодження на поверхню злитка, що рухається, подають воду й встановлюють опорні пристрої (наприклад, ролики 4, див. рис. 136), які запобігають можливе витріщання кірки злитка під впливом тиску стовпа рідкої сталі. Вибір способу охолодження в цій зоні базувався на досвіді, що показав, що при занадто інтенсивній подачі охолоджувача (наприклад, подачі води струменями) із-за переохолодження поверхні злитка й виникаючих при цьому термічних напруг у злитку утворяться внутрішні й сітчасті поверхневі тріщини.

Тому застосовують подачу води розпиленням («м'яке охолодження»).

Витрата води зменшується в міру віддалення від кристалізатора; його розраховують так, щоб відводилось тепло, що виділяється при кристалізації сталі, а температура кірки щоб уникнути утворення тріщин знижувалася б від вихідної (900 - 1250° С у початку зони) не більш, ніж до 800 - 1000° С у кінці, причому в тим меншому ступені, чим вище схильність сталі до тріщиноутворення.

Як матеріали для виготовлення кристалізатора рекомендуються графіт, мідні сплави, хромиста бронза. Найбільше поширення знайшла в застосовані чиста мідь.

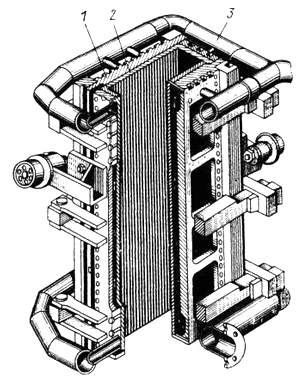

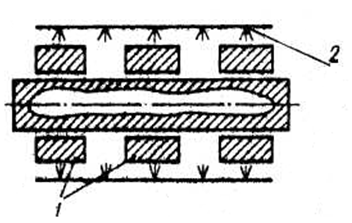

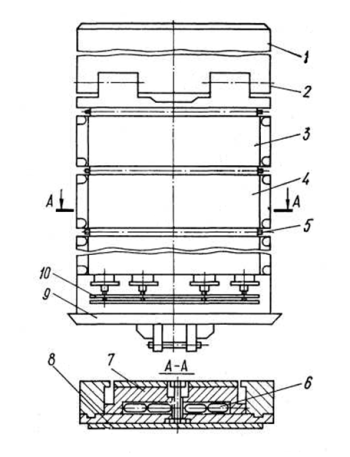

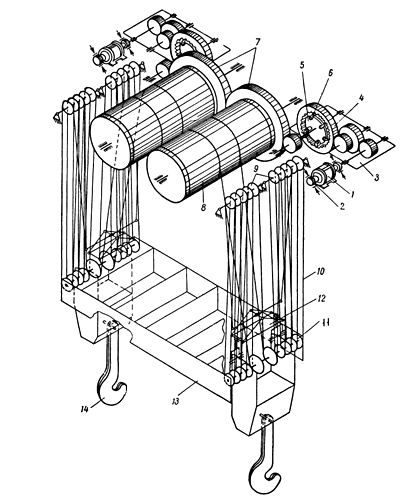

Кристалізатор (рисунок 137) являє собою відкриту зверху й знизу водоохолоджуєму прямокутну виливницю, що складається із чотири окремих стінок - двох широких і двох вузьких.

Рисунок 137 – Кристалізатор

Окремі стінки дозволяють змінювати розмір поперечного переріза злитка, що відливається, переміщенням вузьких стінок по широким.

Кожна стінка складається зі сталевої опорної плити 1, до якої шпильками кріпиться мідна плита 2. Мідні плити широких сторін кристалізатору вигнуті по дузі з радіусом, прийнятим для даної машини.

У мідних плитах зроблені поздовжні канали, по яких циркулює охолоджуюча вода, що подається під тиском 0,5 - 0,8 мН/м2. Швидкість руху води підтримується в межах 5 - 10 м/с, щоб у каналах кристалізатора не відбувалося випадання опадів. Підведення охолодної води до кристалізатору і її злив здійснюються по трубах 3 і гнучким металевим рукавам.

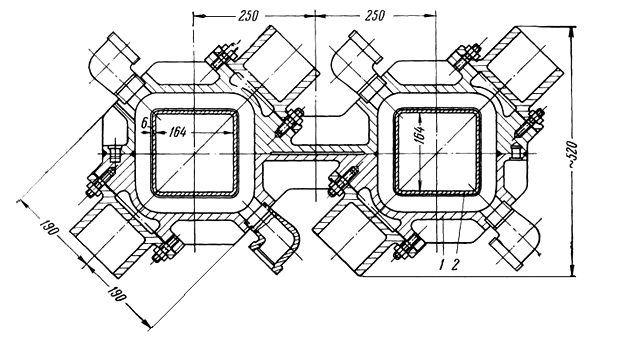

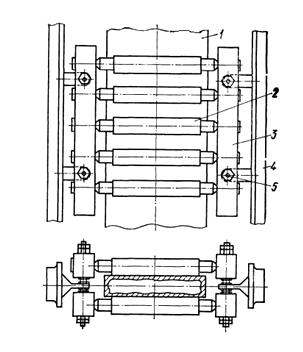

Найбільше поширення одержали збірні кристалізатори, що складаються із чотири окремих стінок, кожна з яких складається з робочої мідної й опорної плит, з'єднаних між собою шпильками (рисунок 138).

1 - сталевий литий корпус; 2 - суцільнотягнена мідна труба

Рисунок 138 - Поперечний розріз кристалізатора для одночасного виливка двох злитків квадратного перетину

Кристалізатор збирається із чотири стінок, кожна з яких складається з робочої мідної 2 і опорної (сталевої або чавунної) пластини 1, з'єднаних між собою шпильками. Мідна плита забезпечує швидкий відвід тепла, сталева - надає стінці міцність і зазвичай оснащена ребрами жорсткості. Мідні або сталеві пластини мають канали для протоки охолодної води, іноді вода циркулює по каналах між мідною й сталевою плитами. Стінки кристалізатора збираються в особливому корпусі, або вони з'єднуються між собою за допомогою спеціальних болтів і стяжок. Автоматичне змащення робочої поверхні кристалізатора розплавленим парафіном створюють між злитком і стінками кристалізатора газову сорочку з відбудовною атмосферою, що охороняє кристалізатор від зношування а поверхня злитка від окислювання.

Стійкість збірних товстостінних кристалізаторів у два - три рази вище, ніж тонкостінних. Досвід показав, що при малій товщині плит (10 - 20 мм) відбувається їхнє жолоблення, що приводить до утворення поздовжніх тріщин у кірці злитка.

Головна перевага збірних кристалізаторів - низька витрата міді (на 1 т розлитій сталі зазвичай 0,05 кг).

Важливим є й те, що конструкція збірного кристалізатора допускає можливість зміни перетину злитка, що відливається, шляхом перестановки стінок кристалізатору. Порівняно просто в кристалізаторах такої конструкції здійснюється й регулювання взаємного положення робочих площин.

Внутрішню робочу поверхню стінок кристалізаторів виготовляють гладкою або хвилястою. Хвиляста поверхня знижує ураженість злитка поздовжніми тріщинами. Висота кристалізаторів складає 0,7 - 1,2 м. Знизу кристалізатор іноді обладнаний напрямними роликами, які запобігають зсув злитка щодо осі кристалізатора (посилене тертя однієї зі стінок).

Для зменшення тертя скоринки злитка об стінки кристалізатора на робочу поверхню стінок, під час розливання подається технологічне змащення (рідкий парафін, рапсове, бавовняне або трансформаторне масло). Подача змащення виконується автоматично. При використанні рідкого парафіну витрата його на 1т сталі, що розливається, складає 0,2 - 0,5 кг.

Застосовують кристалізатори із прямоточною й петльовою системами охолодження. У першому випадку воду підводять окремо до кожної із чотири стінок, по каналах якої вона рухається знизу нагору; після чого йде на злив. При петльовій системі (рисунок 139), застосовуваної в кристалізаторах прямокутного перетину, вода проходить по каналах стінок двічі; спочатку по каналах торцевих стінок і краям широких вона рухається зверху вниз, а потім по каналах середньої частини широких стінок - нагору.

1 - стяжний болт; 2 і 3 - вісь і сухар для регулювання положення вузької стінки;

4 - сталева плита; 5 - колектор, що підводить воду; 6 - напрямок руху води;

7 - канали для води в мідних плитах; 8 - канали для води в сталевих плитах;

9 - мідна плита; 10 - злив води; 11 - ребра жорсткості сталевої плити;

12 - опора кристалізатора на раму механізму хитання

Рисунок 139 - Збірний кристалізатор з петльовою системою охолодження для виливання плоских злитків

Петльова система дозволяє знизити витрату води приблизно у два рази. Підведення й відвід води до каналів мідних стінок здійснюють або по кільцевих трубах, що охоплює верх і низ кристалізатора, або по каналах у сталевих плитах (див. рис. 139). Швидкість води в каналах кристалізатора повинна бути не менш 5 м/с, температура води, що відходить, не вище 40°С; витрата води складає близько 90 м3/год на 1 м периметра порожнини кристалізатора при прямоточному охолодженні.

Внутрішній шар мідних плит, що ушкоджується внаслідок тертя об злиток, періодично зістругують, що подовжує термін служби кристалізатора. У зв'язку з малою міцністю міді й з метою підвищення стійкості на внутрішню поверхню мідних плит часто наносять тонкий шар стійких до стирання матеріалів.

Конструкція кристалізаторів безупинно вдосконалюється. Так створені й почали застосовуватися регульовані кристалізатори, що дозволяють змінювати по ходу розливання ширину плоского злитка, що відливає, за рахунок автоматичного переміщення вузьких стінок кристалізатора. З метою запобігання проривів кірки під кристалізатором при підвищеній швидкості розливання застосовують кристалізатори, що мають охолоджувані плити, що підтискають знизу до злитка пружинами.

У радіальних МБЛЗ злиток 1 (рисунок 140) формується в радіальному кристалізаторі 2 і переміщається по дузі окружності в системі роликового вторинного охолодження 3.

Рисунок 140 - Схема радіальної МБЛЗ із криволінійним кристалізатором

На багатьох радіальних МБЛЗ вигин здійснюють тягнуче-правильні ролики 4 після завершення кристалізації криволінійного злитка. Але є МБЛЗ, на яких злиток 1 згинають ще до закінчення кристалізації й виводять його на горизонтальну площину з рідкою фазою. Після повного затвердіння злиток розрізають на мірні довжини (на рисунку 140 показана різка злитка в поздовжньому напрямку різаками 5 для поділу злитка на поздовжні заготівки).

Механізми хитання кристалізатора

Під час безперервного лиття кірка злитка, що твердіє, в кристалізаторі в міру руху вниз перетерплює усадку й відходить від стінок.

Зона щільного контакту кірки зі стінками перебуває у верхній частині кристалізатора поблизу меніска рідкого металу. За певних умов у цій зоні відбувається прилипання тонкої кірки до стінок кристалізатору, що може привести до її розриву в місцях відходу від стінок.

Якщо кристалізатор буде нерухомим і злиток витягається з постійною швидкістю, то прилипла частина кірки залишиться на місці (явище зависання), а нижня її частина від місця розриву буде рухатися вниз.

Коли розрив досягає нижньої кромки кристалізатора, відбувається прорив - вихід рідкої сталі із серцевини злитка.

Механізми хитання кристалізатора МБЛЗ радіального типу повинні забезпечувати повернено-поступальний рух кристалізатору по ділянці кругової траєкторії з радіусом, рівним радіусу кривизни кристалізатору за синусоїдальним законом руху й певною частотою хитання.

Важливою вимогою до конструкції механізму хитання кристалізатора є можливість отримання хитань із високою частотою, що зменшує крок і глибину складок, що утворяться на поверхні злитка при коливальному русі, усереднять відвід тепла і ліквідує нерівномірність у наростанні товщини кірки металу.

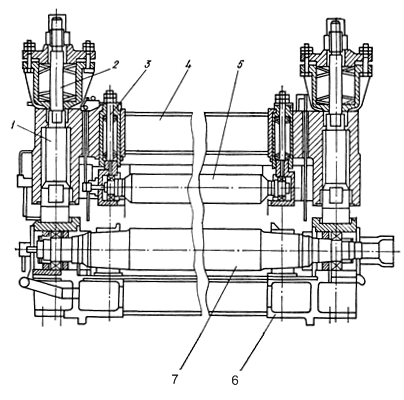

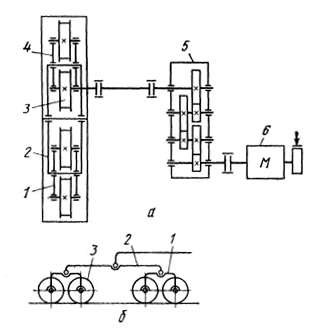

У редукторних ексцентрикових механізмах хитання кристалізатору вертикальних МБЛЗ (рисунок 141) швидкість руху кристалізатору й амплітуда хитання зазвичай задаються спеціальним профільованим кулачком або (при синусоїдальному циклі) ексцентриком, наявному в складі механізму хитання.

а - загальний вигляд; б – кінематична схема;