Установки спеціальної електрометалургії

1.40 Електросталеплавильні печі спеціальної електрометалургії

1.40.1 Вакуумно-дугові печі

Вакуумно-дугові печі (ВДП) застосовують для виробництва особливо якісних сталевих виливків.

Вакуумні дугові печі підрозділяються на печі із електродом, що витрачається й що не витрачається

1.40.2 Вакуумно-дугові печі із електродом, що витрачається

У цей час найбільше поширення отримали вакуумні дугові печі з електродом, що витрачається, які працюють на постійному струмі.

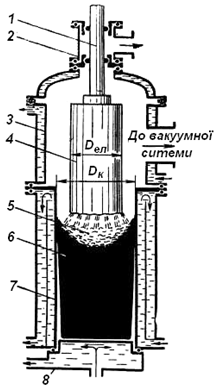

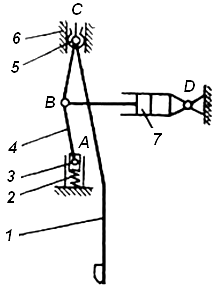

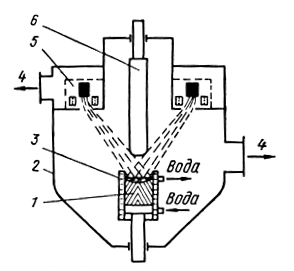

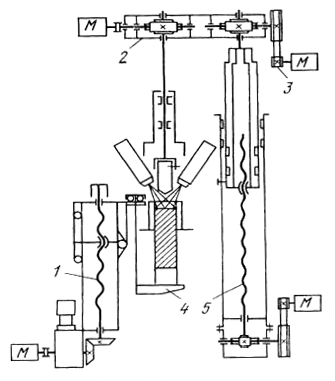

Принцип дії дугової вакуумної печі заснований на перетворенні електричної енергії в теплову в дуговому розряді, що існує у вакуумі або розрідженій захисній атмосфері. Для опису принципу дії ВДП представимо її у вигляді своєрідного газорозрядного приладу (див. рис. 80), що складається із циліндричного катода (електрод, що витрачається, 4) і циліндричного анода (водоохо-лоджуємий кристалізатор 7, у якому наплавляють злиток 6).

1 - струмоведучий шток; 2 - вакуумне ущільнення;

3 - робоча камера; 4 - електрод, що витрачається;

5 - ванна рідкого металу; 6 - злиток;

7 - водоохолоджуємий кристалізатор;

8 - водоохолоджуємий піддон

Рис.80 - Схема газорозрядного приладу, що імітує дугову вакуумну піч з електродом, що витрачається

Якщо електроди, що перебувають під напругою постійного струму, привести в зіткнення й знову розвести, між ними виникне електрична дуга, тепло якої нагріває й плавить катод. У процесі плавки по торцю електрода - катода переміщаються катодні плями, що мають високу температуру. Однак середня температура рідкого металу, що утворився на торці електрода, визначається в основному не емісійними явищами, а процесом утворення крапель.

Плівка рідкого металу, що утворилася на торці електрода, що витрачається, збирається в краплі під дією сили ваги (гравітаційної сили). Коли ця сила перевищить сили поверхневого натягу, що втримують рідкий метал у вигляді краплі, крапля відірветься від електрода. У такий спосіб метал електрода, що витрачається, переноситься в металеву ванну 5 на злиток у вигляді маси дрібних крапель, які мають розгорнуту поверхню, що в умовах вакууму забезпечує глибоку дегазацію металу, що переплавляється.

Перші краплі, що потрапляють на водоохолоджуємий піддон 8, швидко застигають. Однак уже на невеликій відстані від піддона його охолоджувальна дія різко слабшає й утворюється ванна рідкого металу на злитку, при цьому глибина ванни збільшується в міру наплавлення злитка.

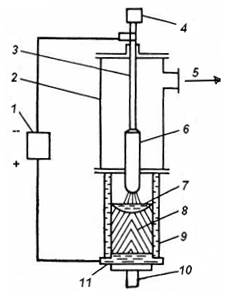

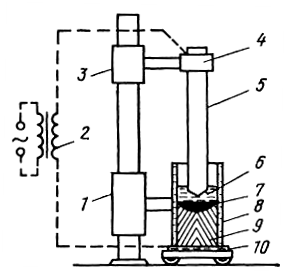

На рисунку 81 представлена схема ВДП із електродом, що витрачається.

1 - джерело живлення; 2 - робоча камера;

3 - електродотримач; 4 - механізм подачі електрода;

5 - до вакуумних насосів; 6 - електрод;

7 - рідкий метал; 8 - злиток; 9 - кристалізатор;

10 - шток для підйому піддона; 11 - піддон.

Рис.81 - Схема вакуумної дугової печі з витрачає електродом

Піч складається з робочої камери 2, мідного водоохолоджуємого кристалізатора 9, електродотримача 3, механізму подачі електрода 4 і системи вакуумних насосів. Електрод, що витрачається, 6 кріпиться до електродотримача 3, який через вакуумне ущільнення проходить крізь верхній торець робочої камери 2.

Електродотримач служить для підведення струму до електрода й фіксації його в камері печі. Електродотримач за допомогою гнучкої підвіски пов'язаний з механізмом подачі електрода.

Електрод, що витрачається, 6 являє собою підлягаючому переплаву вихідний метал. Він може бути круглого або квадратного перетину. Як правило електроди, що витрачаються, утримують всі необхідні легуючі елементи.

Діаметр електрода вибирається таким чином, щоб зазор між електродом і стінкою кристалізатора був більше довжини дуги, що горить між електродом і ванною рідкого металу. У противному випадку можливе перекидання електричної дуги на стінку кристалізатора.

Кристалізатор 9 представляє собою мідну водоохолоджуєму трубу зі стінкою товщиною від 8 до 30 мм. Кристалізатори бувають двох типів: глухі й наскрізні. При плавці металу в наскрізному кристалізаторі можна витягати злиток униз по ходу плавки. Наскрізні кристалізатори застосовуються при плавці тугоплавких металів і сплавів. При плавці сталі використовують глуходоні кристалізатори.

Вакуумні дугові печі працюють як на постійному, так і на перемінному струмі.

Після установки електрода, що витрачається, у камері печі й відкачки її до необхідного тиску ~ (10-2 Па) запалюють електричну дугу між електродом і металевим запалом, що лежить на дні кристалізатора. Під дією тепла електричної дуги нижній торець електрода 6 оплавляється й краплі металу стікають у кристалізатор 9, утворюючи рідку металеву ванну 7. У міру оплавлення електрод за допомогою механізму переміщення автоматично подається вниз для підтримки заданої відстані між електродом і металом. Паралельно із плавленням електрода в кристалізаторі відбувається формування злитка 8.

Рафінування металу від шкідливих домішок відбувається під час проходження рідких крапель металу через електричну дугу й через поверхню розплаву в кристалізаторі. Після закінчення плавки й повної кристалізації злитка в піч напускають повітря й вивантажують злиток.

Одним з основних переваг вакуумного дугового переплаву є відсутність контакту рідкого металу з керамічними матеріалами. Основний недолік - обмежений час перебування металу в рідкому стані, що істотно знижує можливості вакууму, щодо рафінування.

1.40.3 ВДП із електродом, що не витрачається

У деяких випадках виготовити електрод, що витрачається, неможливо (наприклад, при переплаву титанової губки). У цих випадках губчатий або порошкоподібний матеріал розплавляють, поміщаючи його в зону дуги між постійним (що не витрачається) електродом і ванною. Такий метод називають ВДП із електродом, що не витрачається.

Отриманий у такий спосіб злиток зазвичай ще раз переплавляють методом ВДП із електродом, що витрачається. При ВДП із електродом, що не витрачається, замість кристалізатора іноді встановлюють металевий водоохолоджуємий тигель; під час плавки на стінках тигля утвориться скоринка металу, що переплавляється, (гарнісаж) і розплав контактує із гарнісажем із цього ж металу.

Печі такого типу називають гарнісажними.

Вакуумні дугові гарнісажні печі (ВДГП) використовують також для фасонного лиття виливків особливо відповідального призначення.

Електроди, що не витрачаються, зазвичай роблять із вольфраму.

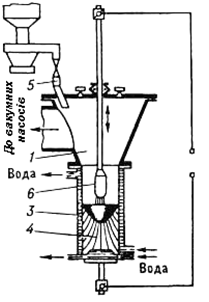

Схема вакуумної печі з не витрачає електродом, що, наведена на рисунку 82.

1 - вакуумна камера; 2 - електрод, що витрачається;

3 - кристалізатор; 4 – злиток, що наплавляється;

5 - живильник для подачі шихти;

6 - тугоплавка насадка електрода, що не витрачається

Рис.82 - Схема вакуумної дугової печі з не витрачає електрод

1.40.4 Вакуумні дугові печі ДСВ - 6,3 - Г6 - М4 з електродом, що витрачається

Одним зі способів отримання високоякісних сталевих злитків є спосіб їхнього переплаву у вакуумних дугових електропечах з електродом, що витрачається (ВДП). Дуга підтримується у вакуумі між ванною злитка, формованого в мідному водоохолоджуємому кристалізаторі, і електродом, що витрачається. Процес відбувається в герметизованій робочій камері, у якій насосною установкою підтримується розрідження залишкових газів порядку 0,14 Па. Перед початком процесу для запалювання дуги на піддон кристалізатору укладають порцію металевої стружки зі сталі тієї ж марки, що й електрод , що витрачається. У процесі переплаву метал стікає з електрода краплями, розбивається дугою й у вакуумі піддається інтенсивній дегазації.

Досить високий ступінь розрідження створює захисну атмосферу при переплаву. Відзначені фактори дозволяють отримати злитки високої якості по чистоті.

У вакуумних дугових печах виплавляють злитки масою до 200 т.

У чорній металургії отримали розповсюдження печі серії ДСВ: ДСВ-3, 2-Г1-М5, ДСВ-6, 3-Г6-М4, ДСВ-8-Г16-М1 і ДСВ-11, 2-Г37-М-02.

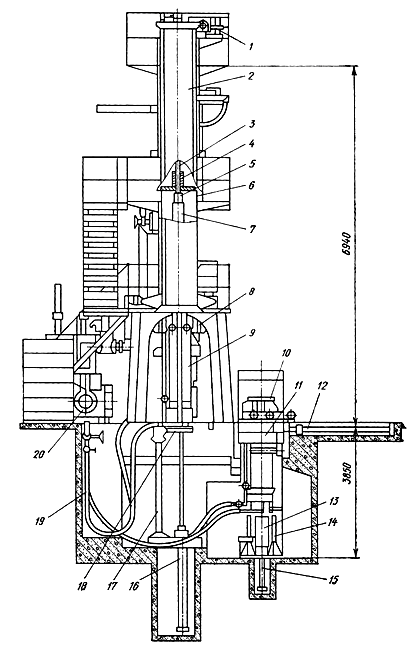

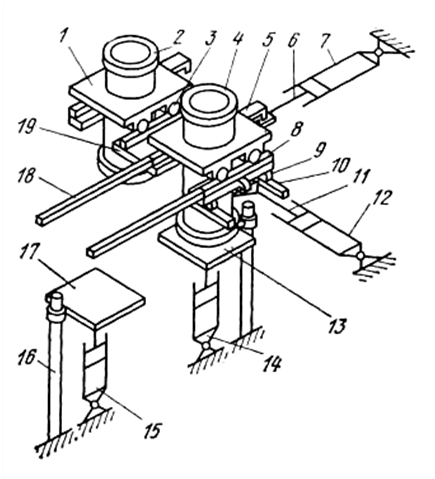

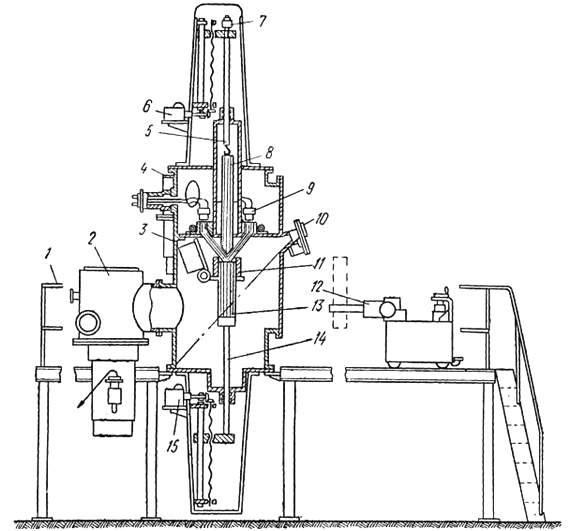

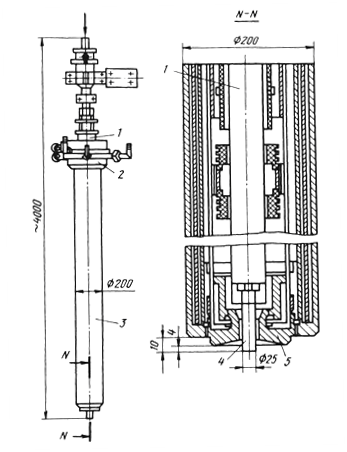

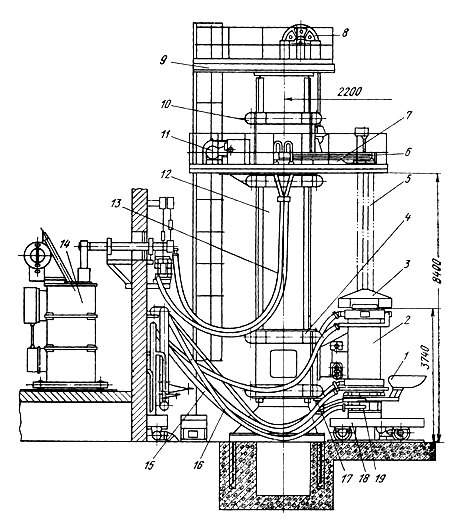

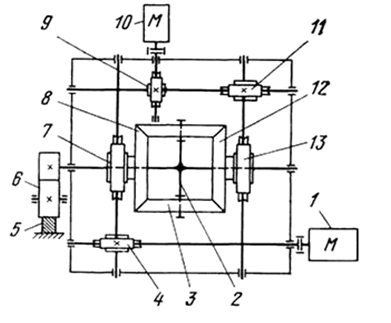

На рисунку 83 показаний загальний устрій електропечі ДСВ-6, 3-Г6-М4 (дугова сталеплавильна вакуумна електропіч із максимальним діаметром злитка 630 мм, тип кристалізатору - глуходоний, маса злитка - 6 т, модель печі - 4).

Рис.83 - Вакуумна дугова електропіч ДСВ-6.3-Г6-М4 для виплавки злитків масою 6,3 т

Електропіч складається з таких основних вузлів і механізмів: основи з колоною 2, вакуумної камери 6, механізму переміщення електрода, що витрачає, 1, змінного кристалізатору 9, механізму вертикального переміщення кристалізатору 16, механізму притиску 8 кристалізатору до вакуум-камери, механізму вертикального переміщення злитка (механізму розвантаження) 15, механізму відкоту кристалізатору 12, механізму зміни кристалізатора 11 і вакуумної насосної установки 20.

Всі механізми електропечі гідравлічні з гідроциліндрами двосторонньої дії, за винятком механізму переміщення електрода, що витрачає, постаченим електроприводом.

Кристалізація злитка відбувається в мідному водоохолоджуємому кристалізаторі. Найбільше часто застосовують кристалізатори з водяною сорочкою, що складаються із двох частин. Внутрішню частину виготовляють із мідних листів або труби по профілю злитка із двома фланцями. Зовнішню частину, що представляє собою кожух з немагнітної листової сталі з патрубками для підведення й відводу охолоджувальної води розташовують між фланцями.

Верхнім фланцем кристалізатор притискають до вакуум-камери печі, поміщаючи між ними гумову або фторопластову прокладку. Надійність з'єднання досягнута застосуванням гідравлічного механізму притиску. До нижнього фланця кристалізатору болтами кріплять мідний водоохолоджуємий піддон. Кристалізатор і піддон з'єднують із напірною й зворотною магістралями води метало рукавами 19.

Зовні на кристалізатор надягають соленоїд пристрою електромагнітного перемішування розплавленого металу й стабілізації дуги. Струм підводить гнучкими мідними шинами до штока електродотримача й до піддона. На печі використовують два послідовно працюючих кристалізатори 9 і 10 коли в одному провадять плавку, інший підготовляють до плавки. Для центрування по осі печі кристалізатори оснащені двома парами роликів, що входять при їхньому установленню в робоче положення у вертикальні напрямні. Піднімальний стіл 18 для кристалізатору обладнаний кареткою з роликами, що рухається по круглій напрямній штанзі 17 за допомогою гідроциліндра. Для опускання й підйому злитка й піддона передбачений розвантажувальний стіл 14, переміщуваний по двох направляючих штангах гідроциліндром. У нижнім положенні столу злиток, що виймають з виливниці фіксується від випадкового падіння роликовим затискачем 13.

Вакуум - камера складається із двох частин - робочої й електродної камер. Камера електрода, що витрачається, примикає зверху до робочої камери й оснащена багаторядним чепцевим ущільненням 4 у місці проходу порожнього водоохолоджуємого штока 3 електродотримача.

Електрод, що витрачається, 7 вводять у вакуум-камеру знизу при підйомі кристалізатору механізмом вертикального переміщення. Електрод в електродотримачі закріплюють кулачковим затискачем 5 або приварюють до недогарка контактним зварюванням, пропускаючи струм по системі піддон - електрод, що витрачається, - недогарок - електродотримач.

Механізм переміщення електрода ланцюгового типу, що витрачає, з електроприводом і диференціальним редуктором. Ланцюгова система складається із привідної зірочки, рухливого ланцюгового блоку на обоймі штока електродотримача, двох направляючих блоків і трьохрядного втулочно-роликового ланцюга, прикріпленого одним кінцем до майданчика привода, а іншим до противаги. Вільна підвіска електрода забезпечує його опускання під дією власної ваги й упереджує поломку електродотримача й привода при введенні електрода в піч знизу. Привід виконаний із двома електродвигунами постійного і перемінного струму й диференціального редуктору з конічним диференціалом і черв'ячними передачами.

Між вихідним валом диференціального редуктора й привідною зірочкою встановлена відкрита циліндрична передача. У кінематичний ланцюг передач, що утворює робочу швидкість переміщення електрода, введені додаткові черв'ячний і циліндричний редуктори.

Електродвигун постійного струму створює малу робочу швидкість руху електрода в процесі плавки й управляється системою автоматичного регулювання; електродвигун перемінного струму забезпечує переміщення електрода з великою швидкістю при його установці (маршова швидкість). По конструкції й принципу роботи привід подібний до диференціального привода механізму переміщення електрода печі, що витрачається, електрошлакового переплаву, розглянутим нижче. На ряді вітчизняних печей застосовані механізми переміщення електрода гвинтового типу.

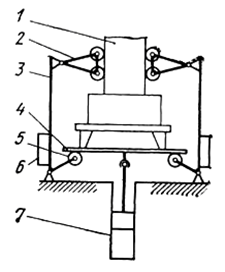

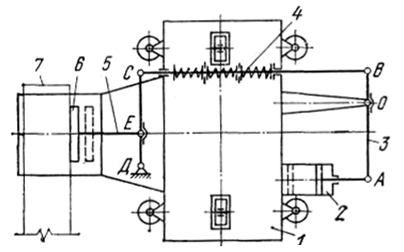

Кристалізатор до опорного кільця вакуум-камери притиснутий чотирма однотипними механізмами. На рисунку 84 показаний механізм затискача в робочому положенні.

Захват 1 (див. рис. 84) з'єднаний з важільним механізмом 4 (ABCD) у шарнірі 5 з обмеженою рухливістю. Переміщення повзуна 3 і шарніри 5 у напрямного 6 корпуса забезпечує вертикальне переміщення й відхилення захвата.

Рис.84 - Кінематична схема механізму притиску кристалзатору

Пружина 2 створює постійну силу притиснення й само запирання механізму після його переходу через верхнє мертве положення. Управління механізмом здійснюють хитним гідроциліндром 7.

На печах серії ДСВ застосована система механізмів, що забезпечує подачу, підйом і відвід кристалізатору, а також видалення злитка з виливниці.

У систему, показану на рисунку 85, входять механізми зміни, відкоту й вертикального переміщення кристалізатору й механізм розвантаження.

Механізм зміни кристалізатору обладнаний кареткою 19 (див. рис. 85) з ходовими роликами 9 зв'язаної зі штоком 11 гідроциліндра 12. Каретка встановлена на поперечні напрямні 10. У гнізда каретки встановлюють робочий 4 і резервний 2 кристалізатори. Кожний кристалізатор обладнаний обоймою 1 з ходовими роликами 3, якими він спирається на напрямні 8 каретки. Для подачі кристалізатору до печі встановлені поздовжні напрямні 18.

Механізм відкочування кристалізатору обладнаний гідроциліндром 7, на штоку 6 якого закріплений захват, що входить у зачеплення із зубом 5 на обоймі кристалізатору.

Механізм вертикального переміщення кристалізатору складається з підйомного столу 17, гідроциліндра 15 і напрямної штанги 16. У механізм розвантаження входять стіл 13, гідроциліндр 14 і дві напрямні штанги (на рисунку показана одна штанга).

Система працює в такий спосіб. Перед початком плавки зібраний кристалізатор встановлений на каретці. Для його вводу в робоче положення каретку спочатку переміщають у поперечному напрямку гідроциліндром 12 доти, поки вона не стане проти механізму відкоту й зуб на обоймі кристалізатору не ввійде в захват гідроциліндра 7. Потім кристалізатор переміщають під піч гідроциліндром механізму відкоту по напрямній 18.

Гідроциліндром 15 механізму вертикального переміщення кристалізатор піднімають по вертикальних направляючих до вакуум - камері й стикують гідравлічним механізмом притиску.

Після плавки кристалізатор зі злитком опускають гідроциліндром 15 на каретку, що механізмом відкоту пересувають у положення розвантаження. Розвантажувальний стіл піднімають гідроциліндром 14 до упору в піддон. Роз’єднують кристалізатор і піддон. Кристалізатор звільняють від злитка, опускаючи останній разом з піддоном і столом. Потім кристалізатор краном передають на допоміжну ділянку для чищення й ревізії.

Злиток піднімають у крайнє положення й забирають краном. У роботу вводять резервний кристалізатор, розташований на каретці.

Рис.85 - Система механізмів для подачі, підйому й відводу і видалення кристалізатору

У нижнім положенні розвантажувального столу злиток затискується механізмом, кінематична схема якого дана на рисунку 86.

Механізм складається із двох двоплечових важелів 3, на яких закріплені обойми 2 із затискними роликами, вантажі 6 і опорні ролики 5. У верхнім положенні столу важелі розведені під дією вантажів. При переміщенні злитка вниз гідроциліндром 7 механізму розвантаження стіл 4 впливає на опорні ролики, роблячи поворот важелів і затиснення злитка 1.

Вакуумна насосна установка печі оснащена високопродуктивними насосами попередньої відкачки (форвакуумними) і високовакуумними (бустерними, паромасляними) насосами для створення робочого розрідження. Використання насосів попередньої відкачки дозволяє прискорити підготовку печі до плавки. У вакуумній системі печі передбачена установка фреонових або азотних пиловловлювачів (пасток), що попереджають вихід з ладу вакуумних насосів.

Живлення гідроприводів механізмів печі здійснюється маслонапірною установкою. Як джерело постійного струму живлення дуги використовують двигун - генераторної установки й випрямні агрегати на напівпровідниках.

Рис.86 - Кінематична схема механізму затиску злитка

Технічна характеристика вакуумної дугової електропечі ДСВ-6,3-Г6-М:

| Найбільші розміри злитка, мм: | |

| - діаметр | 630 |

| - висота | 2700 |

| Найбільші розміри електрода, мм: | |

| - діаметр | 500 |

| - висота | 4450 |

| Найбільша маса злитка, т | 6,3 |

| Об'єм вакуумної камери, м3, г | 4,5 |

| Робоча напруга, В | 30 - 40 |

| Максимальна сила струму, кА | 35 |

| Потужність електродвигуна механізму переміщення електрода, кВт: | |

| - маршового | 10 |

| - робочого | 45 |

| Час робочого циклу, год. | 0,5 - 19,5 |

| Маса печі, т | 35 |

1.40.5 Електронно-променеві печі

При плавці металу в електронно-променевих печах (ЕПП) використовується кінетична енергія електронів, що швидко летять. При зіткненні з металом кінетична енергія електронів переходить у теплову, що приведе до нагріву й плавлення металу.

На відміну від ВДП при ЕПП можна регулювати розподіл потужності між заготовкою, що переплавляється, і рідкою ванною. Концентруючи електронний промінь на поверхню рідкої ванни, можна легко перегрівати метал і витримувати в такому стані протягом будь-якого часу при значно більш низькому тиску, чим у вакуумних дугових печах. Завдяки цьому електронно-променевий переплав дозволяє гранично рафінувати розплав і отримувати метал високої якості. ЕПП застосовуються також для переплаву тугоплавких металів і сплавів.

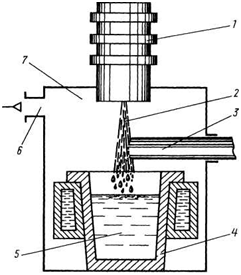

В електронно-променевих печах (див. рис. 87) джерелом вільних електронів є катод електронної гармати 1, з якого відбувається емісія електронів при його нагріві у вакуумі, а приймачем - позитивно заряджений анод.

1 - електронна гармата; 2 - електронний промінь;

3 - злиток, що розплавляється; 4 - водоохолоджуєма гарнісажна піч;

5 - рідка сталь; 6 - патрубок; 7 - робоча камера.

Рис.87 - Схема електронно-променевої печі з горизонтальною подачею злитка

Катод зазвичай виготовляють із тугоплавкого металу (Та, W, Мо).

На шляху від катода до поверхні об'єкта, що нагріває, 3 електрони розганяють електростатичним полем до високих швидкостей (108 ÷109 м/с). Швидкість вильоту електронів залежить від величини прискорювальної напруги. Зазвичай воно складає кілька десятків кіловольтів.

Частина енергії електронів втрачається при гальмуванні й розсіюється у вигляді рентгенівського випромінювання, тому в таких печах не допускають напругу вище 50 кВ (внаслідок необхідності додаткового захисту персоналу). Зазвичай печі працюють на постійному струмі при залишковому тиску 0,01 - 0,1 Па. Для забезпечення досить щільного потоку електронів у таких печах використовують складні фокусуючи системи.

По закінченню плавки піч нахиляють і сталь заливають у водоохолоджуєму форму.

Технологія плавки в електронно-променевої печі може відбуватися й за іншою схемою (з вертикальною подачею електрода, що переплавляє,).

У водоохолоджуємій гарнісажній печі встановлені одна або кілька електронних гармат (див. рис. 88), за допомогою яких наплавляють порцію металу.

1 - злиток; 2 - плавильна камера; 3 - кристалізатор;

4 - до вакуумних насосів; 5 - електронна гармата;

6 – електрод, що переплавляється

Рис.88 - Схема електронно-променевої печі з вертикальною подачею електрода, що переплавляється

Злиток, що наплавляється 1, у міру оплавлення електрода 6 поступово витягається вниз таким чином, що дзеркало рідкого металу в кристалізаторі 3 залишається на постійному рівні. Вимоги до кристалізатору й переплавляє електроду, що, ті ж, що й при плавці у вакуумній дуговій печі. Плавку ведуть при тиску 10-2 ÷ 10-3 Па. При плавці металу в електронно-променевих печах емітовані електрони за допомогою пристрою, що фокусує, формуються в електронний промінь, який спрямовується на електрод, що переплавляється, і поверхню рідкого металу в кристалізаторі.

Торець електрода 6 оплавляється, і краплі металу стікають у кристалізатор 3, утворюючи рідку металеву ванну 1.

Температура поверхні металевої ванни в кристалізаторі досить висока й визначається потужністю електронного пучка. Завдяки високій температурі металу в кристалізаторі й низькому тиску в плавильній камері печі відбувається інтенсивне розкладання неметалічних включень, випар домішок кольорових металів і дегазація розплаву. За рахунок підвищення ступеня чистоти металу, підвищуються його властивості.

1.40.6 Електронно-променева піч В – 270

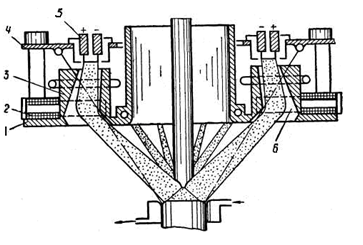

Діаметр виплавлюваних злитків не перевищує 120 мм, максимальна довжина 450 мм. Для електронного переплаву (ЕПП) (див. рис. 79) використовують вертикальну заготівку, закріплену на штоку, що подає. У процесі плавки заготівку опускають униз. Наявність декількох радіальних гармат забезпечує рівномірне оплавлення заготівки, а також рівномірне температурне поле в рідкому металі й сприятливі умови для рафінування

Електронна гармата 9 (див. рис. 89) печі є вузлом, що обумовлює роботу всієї печі в цілому. Однією з умов, надійної й стабільної роботи електронної гармати ЕПП є відсутність прямого перегляду між катодом гармати й поверхнею ванни рідкого металу. Дотримання цієї умови скорочує влучення на електроди гармати бризів і пару металу з робочої камери й значно знижує число електричних пробоїв між ними.

Електронна гармата має вакуумний затвор, що дозволяє відокремлювати гармату від робочої камери печі при необхідності відкривання камери. Для безпечної експлуатації й надійної роботи електронні пушки виготовляють повністю екранованими із закритим уведенням високої напруги. Струмовідводи потужної електронної гармати обладнують водяним охолодженням через необхідність відводити значну теплову потужність, випромінювану нагрітим до робочої температури катодом (до 1 - 5 кВт). Елементи конструкції електронних гармат зазвичай виготовляють із нержавіючої сталі I0XI8HI0T, а водоохолоджуємі деталі - з міді.

1 - площадка обслуговування; 2, 3 - вакуумні насоси;

4 - робоча камера; 5 - шток механізму подачі заготовки, що витрачається;

6 - привід механізму подачі; 7 - механізм обертання заготовки, що витрачається;

8 - заготовка, що витрачається; 9 - радіальні пушки;

10 - стробоскопічна оглядова система; 11 - кристалізатор;

12 - маніпулятор для видалення готового злитка; 13 - злиток;

14 - шток механізму витягування злитка; 15 - привід механізму витягування

Рис.89 - Схема електронно-променевої печі В - 270 М

Схема електронно-оптичній системи установки В - 270 наведена на рисунку 90.

Під дією прискорювальної напруги електричного поля між катодом 5 (див. рис.90) і щілинним анодом 3 виникає рух електронів з визначеною швидкістю. На виході з формуючих котушок 2 і 6, електронний пучок попадає в додаткове поле, що фокусує, магнітної лінзи (на схемі не показана). Магнітна лінза розташована так, що площина нагріву перебуває на рівні її верхнього торця.

Робоча камера 4 (див. рис. 89) має вигляд горизонтального циліндра, призначеного для вільного розміщення елементів конструкції печі й вакуумних систем. Електронні пушки встановлюють на патрубках, розташованих у верхній частині робочої камери. Для зручності чищення й обслуговування внутрішня поверхня камери повинна бути гладкою з мінімальним числом важкодоступних місць. Як матеріал для внутрішніх порожнин камери вибирають як правило нержавіючу сталь. Робоча камера повинна бути оснащена системою водяного охолодження, здатною відвести до 50 - 60 % потужності ЕПП.

Кристалізатор 11 є самим теплонавантаженим елементом конструкції ЕПП. Особливу увагу варто приділити інтенсивності охолодження верхньої частини кристалізатору, тому що в ході плавки рівень рідкого металу підтримують поблизу верхнього торця кристалізатору (злиток, що наплавляється, витягають униз). В ЕПП основною причиною виходу з ладу кристалізатору є його проплавлення по кільцевому паску прилягання розплавленого металу, якщо охолодження стає недостатнім (при великих перегрівах металу вище температури плавлення, особливо для тугоплавких металів). Для забезпечення надійності системи охолодження кристалізаторів застосовують прокачування води через порожнини охолодження під підвищеним тиском (0,4 - 0,6 мПа), для чого встановлюють спеціальні насоси.

1 і 4 - нижня й верхня основи; 3 - мідні щілинні аноди;

5 - лінійні катоди (діаметром 1 мм);

2 і 6 - відхиляючі котушки й магнітопроводи системи

Рис.90 - Схема електронно-оптичної системи установки В - 270 з десятьма радіальними пушками

Кристалізатори виготовляють у вигляді внутрішньої мідної гільзи з товщиною стінки 10-16 мм, укладеної в кожух із нержавіючої сталі, що забезпечує найбільш раціональний розподіл охолоджувальної води. Кристалізатори часто розташовують усередині робочої камери печі. Якщо кристалізатор розташований у нижній частині робочої камери, можливо його видалення з-під печі разом зі злитком, що дозволяє легко здійснити механічне чищення кристалізатору після кожної плавки або, якщо буде потреба, заміну внутрішньої гільзи.

Сипучі матеріали (обрізь, стружка, гранулят і т.п.) подають у кристалізатор із лотка на торцевій кришці робочої камери.

Оглядові пристрої повинні забезпечувати гарний огляд робочої зони печі. У зв'язку з тим що ЕПП працюють при залишкових тисках не вище 0,05 - 0,1 Па, запилення стекол оглядових пристроїв парами металу дуже велике. Доводиться вживати заходів для додаткового їхнього захисту.

Найпоширенішим способом захисту скла служить поворотний диск зі стеклами, які ставлять на шляху між робочою камерою й поверхнею оглядового вікна. У міру потемніння захисного скла диск повертають, заміняючи брудне скло чистим. Це дозволяє подовжити термін служби оглядового скла в стільки разів, скільки допоміжних стекол укріплено на поворотному диску.

Для збільшення терміну служби оглядових стекол застосовують також обтюраторні (стробоскопічні) пристрої, у яких стекло оглядового вікна закривають заслінкою, що швидко обертається, з вузькою щілиною. При обертанні заслінки щілина послідовно проходить по всій робочій поверхні, дозволяючи використовувати всю площу оглядового вікна для спостереження за процесом. У ряді випадків, коли безпосереднє спостереження через оглядові вікна неможливо, для спостереження використовують перископічні системи або телевізійні пристрої, об'єктиви яких установлюють в оглядового вікна, а окуляр, або екран виносять у зону, зручну й безпечну для спостереження.

Вакуумна система. Вакуумні системи ЕПП є надпотужними й складними серед систем вакуумних електропечей.

Діапазон робочих тисків обумовлюється технологічними й енергетичними параметрами ЕПП, а також ступенем розвитку вакуумної техніки й складає 10-1 - 10-3 Па.

Тому у вакуумних системах ЕПУ застосовують високо вакуумні паромасляні дифузійні й бустерні паромасляні насоси, які приєднують до печі послідовно або паралельно (при необхідності швидкої ліквідації пікових газовиділень переважніше схема послідовного з'єднання: високо вакуумний насос - бустерний насос).

Механізм витяжки злитка 15 (див. рис. 89) розташовують під робочою камерою. Водоохолоджуємий шток 14 рухливого піддона кристалізатору виходить через вакуумне ущільнення під піч, де з'єднується з механізмом.

Злиток витягають у водоохолоджуєму «холодильну» камеру, шлюзують вакуумним затвором і викочують з-під печі. Швидкість витяжки залежить від масової швидкості наплавлення рідкого метала і його кристалізації складає 20 - 100 мм/хв.

1 - вакуумна камера; 2 - шток механізму витягування злитка;

3 - водоохолоджуємий кристалізатор; 4 - радіальна електронна гармата;

5 - електрод, що витрачається; 6 – електродвигун; 7 - редуктор;

8 - відкрита передача механізму обертання електрода, що витрачається;

9 - каретка; 10 - гвинтова пара; 11 - конічна передача;

12 - черв’ячно-циліндричний редуктор;

13 - електродвигун механізму переміщення електроду, що витрачається;

14 - механізм витягування злитка;

Рис.91 - Принциповий пристрій і кінематична схема механізмів електронно-променевої печі В-270М

Кінематичні схеми механізмів витяжки злитка, переміщення й обертання електрода, що витрачає, наведені на рисунку 91.

Механізм переміщення електрода складається з електродвигуна 13 (N = 0,23 кВт; n = 2500 об/хв.), комбінованого черв’ячно-циліндричного редуктора 12, конічної передачі 11 і гвинтової пари з гайкою, що рухається, поступально вмонтованою в каретку 9.

Робочу й маршову швидкості отримують переключенням шестірні на змінній шпонці.

Механізм витягування злитка із кристалізатору аналогічний розглянутому.

У механізм обертання електрода входять електродвигун 6 (N = 0,115 кВт; n = 3600 об/хв.), восьмиступінчатий циліндричний редуктор 7 і відкрита передача 8, колесо якої посаджене на шток електродотримача.

У механізмах переміщення електрода й витягування злитка, обладнаних електроприводами, крім розглянутих двошвидкісних багатоступінчастих редукторів співвісного типу, застосовують двошвидкісні редуктори з конічними й циліндричними диференціалами, а також приводи з керованими електромагнітними муфтами. Ряд вітчизняних і зарубіжних печей виконаний із гідравлічними механізмами переміщення електрода й витягування злитка.

Технічні характеристики електронно-променевих печей наведені в таблиці 4.

Таблиця 4 - Технічна характеристика ЕПП із радіальними пушками

| Параметри | Тип | |||

|---|---|---|---|---|

| У-143 | У-270 | У-270М | У-254 | |

| Потужність печі, кВт | 120 | 150 | 150 | 500 |

| Прискорювальна напруга, кВ | 13-15 | 13,5 | 13,5 | 14-17 |

| Величина анодного струму, А | 0,8 | 1,1 | 1,1 | 3,3 |

| Число гармат | 4 | 10 | 10 | 10 (або 4) |

| Діаметр кристалізатору (максимальний), мм | 150 | 120 | 200 | 380 |

| Довжина злитка (максимальна), м | 0,5 | 0,45 | 1,0 | 1,3 |

| Витрата охолодної води, м3/год. | 8 | 8 | 12 | 30 |

| Габарити печі: | ||||

| - площа, м2 | 12 | 25 | 30 | 81 |

| - висота, м | 3,6 | 3,7 | 5,9 | 9,5 |

1.41 Плазмово-дугові печі. Фізичні основи плазмового нагріву.

1.41.1 Загальні відомості

У нормальних умовах газ складається з нейтральних молекул або атомів, і не має електропровідність. Під дією зовнішніх факторів може відбутися іонізація (електризація) газу. Іонізацією елементарної частки (атома або молекули) називають процес, у результаті якого на частці виникає електричний заряд або зростає його величина.

Іонізований газ характеризується щільністю складових його компонентів (електрони, іони, нейтральні атоми або молекули), тобто їхнім числом в одиниці об'єму (наприклад, в 1 м3 газу).

Американські фізики Ленгмюр і Тонкс для характеристики стану газу в стовпі тліючого або дугового електричного розряду в 1923 р. запровадили термін «плазма». У цей час під плазмою розуміють частково або повністю іонізований газ, що володіє наступними властивостями:

- під дією електричного поля в плазмі з'являється електричний струм (наприклад, електричні розряди);

- плазма проявляє себе як своєрідне пружне середовище, у якій легко збуджуються й поширюються різні шуми, коливання й хвилі;

- якщо енергія взаємодії між компонентами плазми мала в порівнянні з тепловою енергією, то плазма поводиться в термодинамічному відношенні як ідеальний газ.

Остання властивість плазми проявляється при досить низькій щільності або високих температурах. Тому розрізняють гарячу (високотемпературну) і холодну (низькотемпературну) плазму.

Ступінь іонізації часток у гарячій плазмі близька до одиниці, їхня температура складає 106 - 108 ДО. Гаряча плазма має дуже високу провідність. Сонце й усі зірки являють собою не що інше, як гігантські згустки високотемпературної плазми.

При такій температурі атомні ядра зіштовхуються з такою силою, що з'єднуються одне з іншим. Відбуваються термоядерні реакції, що приводять до перетворення водню в гелій і виділенню величезної кількості енергії.

У лабораторних умовах дотепер не вдалося реалізувати стійку плазму такої температури.

Низькотемпературна (холодна) плазма, що має температуру порядку 103 - 105 ДО, являє собою частково іонізований газ. Електропровідність холодної плазми значно менше ніж гарячої.

Усяка сила, що діє різним способом на електрони й на іони, викликає в плазмі електричний струм.

Стаціонарний струм у плазмі можливий у двох випадках:

- якщо він замикається всередині плазми (так званий круговий струм);

- якщо він пов'язаний із зовнішніми провідниками - електродами, що перебувають у контакті із плазмою (так званий кондукційний струм).

Усякий інший струм приводить до поділу зарядів і, отже, виникненню електричного поля, тобто до поляризації плазми. Без магнітного поля електричні поля поляризації мало помітні. Вони не збуджують струми, а тільки гасять усі можливі струми.

1.41.2 Компоненти плазмоутворюючих сумішей

Плазмоутворююче середовище може бути однокомпонентним і багатокомпонентним. В якості однокомпонентного плазмоутворюючого середовища застосовують аргон, гелій, азот і водень.

Якщо процес плазмового нагріву полягає в розплавлюванні металу, то основним компонентом плазмоутворюючої суміші повинен бути газ, що забезпечує енергетичні параметри електричного розряду й плазмового струменя; другий компонент у цьому випадку стабілізує й забезпечує надійну роботу плазмотрону.

При необхідності використання хімічної взаємодії металу, що переплавляється, із плазмоутворюючим середовищем (для проведення процесів окислювання, азотування й т.п.) основним компонентом суміші треба вибирати газ, хімічно активний стосовно металу; другий компонент в основному повинен сприяти зменшенню ерозії катода (дугового плазмотрону).

Таким чином, у плазмоутворюючих сумішах є робочий компонент, що визначає технологічні можливості даної плазмоутворюючого середовища, і захисний, що забезпечує нормальну роботу плазмотрону. Природно, що назва суміші визначається по робочому компонентові.

У промисловості в основному використовують такі багатокомпонентні плазмоутворюючі суміші, як аргон + водень; аргон + гелій; азот + водень; азот + кисень. У всіх сумішах, що містять водень, теплофізичні й електричні параметри електричного розряду визначаються в першу чергу вмістом у суміші водню.

1.41.3 Принцип дії плазмотронів

Для отримання плазми необхідно створити умови для іонізації плазмоутворюючого газу, що має місце при визначених температурних умовах. Сполучення високих температур і електричного поля, здатного впливати на заряджені частки й тим самим сприяти розвитку елементарних процесів у плазмі, обумовило застосування електричного розряду в плазмових установках. Зазвичай використовують дуговий розряд і кільцевий розряд, збуджуваний високочастотним електромагнітним полем.

Пристрою для перетворення електричної енергії джерела живлення в теплову енергію струменя низькотемпературної плазми називають плазмотронами. Іншими словами, плазмотрони є генераторами низькотемпературної плазми (плазмові генератори). Залежно від принципу перетворення електричної енергії в теплову розрізняють плазмотрони: дугові, індукційні або електронні.

Необхідного для збільшення ступеня іонізації плазмоутворюючого газу, підвищення температури електричного розряду найбільше успішно досягають у дугових плазмотронах, що обумовило їхнє найбільше розповсюдження. У дугових плазмотронах реалізують залежність термічних параметрів електричної дуги від її геометричної форми: наприклад, скорочення перетину дугового розряду збільшує концентрацію енергії в ньому), викликаючи підвищення температури в стовпі дуги.

Труднощі підвищення температури полягає в тім, що зі збільшенням потужності струму, що підводиться, до вільно палаючої дуги, одночасно збільшується перетин стовпа дуги, опір зменшується, а щільність струму прагне залишитися постійною. Найбільше розповсюдження отримали такі методи підвищення щільності струму в дузі:

- аеродинамічний метод - примусове охолодження й стиснення стовпа дуги газовим потоком (так звана газова стабілізація плазмового струменя);

- електродинамічний метод - стабілізація й стиснення дуги зовнішнім магнітним полем (так звана магнітна стабілізація плазмового струменя)

При стисненні дуги потоком газу (зазвичай це потік плазмоутворюючого газу, що подається в розрядну камеру плазмотрону під деяким надлишковим тиском) частина газу, проходячи через стовп дуги, нагрівається, іонізується й виходить із каналу (сопла) розрядної камери у вигляді плазмового струменя, а зовнішній шар газу стискає дугу своїм тиском у каналі (аеродинамічний вплив), а також посилено прохолоджує периферію стовпа дуги, викликаючи його звуження (термічний стискаючий ефект). У той же час цей зовнішній шар газового потоку, стикаючись із зазвичай водоохолоджуємими стінками каналу, утворить електричну й теплову ізоляцію між потоком плазми й стінками каналу. Таким чином, газовий потік забезпечує стабілізацію стовпа дуги й плазмового струменя, що утвориться.

При виході з каналу потік плазми трохи розширюється, тобто канал є як би діафрагмою, що перетягає плазмовий стовп. Це приводить до підвищення швидкості витікання плазмового струменя до значень, що перевищують швидкість звуку.

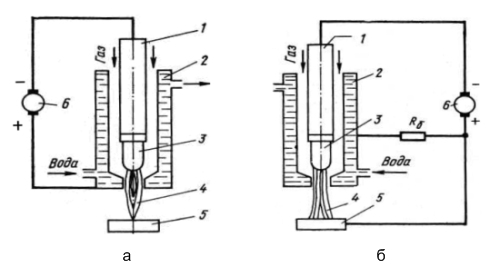

Існують два типи плазмотронів — з незалежної й із залежною дугою (див. рис. 92).

У тім і іншому плазмотронах електрод (зазвичай вольфрамовий), закріплений в електродотримачі, поміщається в корпус. Різниця потенціалу від джерела постійного струму накладається між електродом (катодом) і корпусом, що одночасно є анодом. Корпус і електродотримач ізольовані друг від друга й обладнані системою охолодження. Плазмоутворюючий газ (аргон, гелій, водень і т.д.) подається між електродом і корпусом, а плазма видувається через сопло. У плазмотроні із залежною дугою напруга подається також, до матеріалу, що нагрівається. Завдяки проміжному опору параметри плазми в основному обумовлюються різницею потенціалу між електродом і нагріває матеріалом, що (анодом). У плазмотронах із залежною дугою більша кількість енергії передається матеріалу, що нагрівається, тому їх здебільшого застосовують для виплавки (переплаву) металів. У зв'язку зі стабілізацією дуги холодним газом у ній підвищується щільність струму й температура зростає до 5000—30000° С.

1 - електродотримач; 2 - корпус; 3 - електрод; 4 - плазма;

5 - нагріває матеріал, що; 6 - джерело постійного струму

Рис.92 - Плазмотрони з незалежною (а) і залежною (б) дугою

Загальний вигляд лабораторного плазмотрона приведений на рисунку 93.

Рис.93 - Загальний вигляд лабораторного плазмотрона

Нагрів і плавлення металів за допомогою тепла, виділюваного стиснутою в поперечному направленні електричною дугою, називають плазмово-дуговою плавкою. У використовуваних у металургії плазмотронах стиснення дуги здійснюють потоком іонізованого газу.

Плазмотрон плазмово-дугової печі складається з корпуса з електродотримачем, сопла й інших деталей, оточених водоохолоджуємим кожухом (див. рис. 94).

Усередині корпуса на ізоляційних втулках закріплюють електродотримач у вигляді водоохолоджуємого штока з наконечником для кріплення до верхньої частини шин, підводять струм, і вмонтованим у нижню частину знімним вольфрамовим катодом. Знизу, до корпуса, через ущільнювальне кільце кріплять мідне знімне водоохолоджуєме сопло. Запалювання плазмової дуги здійснюють у такий спосіб. Сопло також додатково призначене для захисту катода від бризів металу й шлаків.

У початковий момент за допомогою осцилятора збуджують чергову дугу між катодом і соплом плазмотрона, до якого на час збудження дуги підводять позитивний потенціал, а потім через сопло подають робочий газ. Витікаючи із плазмотрона, газ відриває дугу від сопла (анода) і замикає ланцюг між електродом плазмотрона (катодом) і поверхнею металу, що нагрівається, та є анодом.

При загорянні дуги між катодом плазмотрона й металом, що нагрівається, сопло відключають від ланцюга й плазмотрон піднімають, розтягуючи стиснуту газовим потоком дугу до необхідної довжини (1 ÷ 2 м).

На відміну від звичайного дугового нагріву плазмово-дуговий дозволяє:

- нагрівати й плавити метал із більш високими швидкостями;

- істотно спростити процес регулювання довжини дуги й усунути складне обладнання для переміщення електродів;

- створити над металом атмосферу необхідного складу й властивостей; виключити навуглецювання металу;

- усунути шумовий ефект дуги; забезпечити горіння дуги в умовах зміни тиску в широких межах.

Плазмову дугу використовують у сталеплавильних печах двох типів – плазмово-дугових із керамічним тиглем і установках плазмового переплаву заготівок у водоохолоджуємому кристалізаторі.

Плазмова піч із керамічним тиглем є різновидом звичайної дугової печі, у якій замість електродів установлюють один або декілька плазмотронів 1 (див. рис. 95), а кожух, склепіння, зливний отвір і робоче вікно виконують герметичними й, для подачі напруги на метал, що нагрівається, у подину вбудовують водоохолоджуємий подовий електрод 2.

На вітчизняних підприємствах успішно працюють плазмові печі з керамічним тиглем, що є результатом реконструкції дугових печей місткістю 5 - 10 т. Намічено будівництво плазмових печей 50 т.

1 - електродотримач; 2 - корпус; 3 - кожух; 4 - електрод; 5 - сопло

Рис.94 - Схема металургійного плазмотрона

Плазмово-дугові печі дозволяють виплавляти особливо низьковуглецеві сталі, тому що в них немає вугільних електродів. У печах створюють нейтральну атмосферу (аргонову), а це сприяє видаленню зі сталі азоту й водню. Висока температура плазми забезпечує високу швидкість плавлення й нагріву металу.

Плазмотрони печей із вогнетривкою ванною працюють на постійному струмі прямої полярності - катодом служить верхній водоохолоджуємий плазмотрон, а анодом - ванна.

1 - плазмотрони; 2 - водоохолоджуємий електрод; 3 - рідка сталь

Рис.95 - Схема плазмово-дугової печі з керамічним тиглем

1.41.4 Процес плазмової плавки

Для плазмової плавки використовують металеву шихту з низьким вмістом фосфору, сірки й досить чисті від іржі.

На подину печі завантажують малогабаритну шихту, що забезпечує електричний контакт із подовим електродом. Перед вмиканням із робочого простору печі витісняють повітря робочим газом (аргоном, азотом), подаваним через плазмотрон. Через 5 ÷ 8 хв. плазмотрон опускають і починають плавку. Плазмова дуга горить стабільно, без шуму й поштовхів струму, характерних для звичайної дуги. Це забезпечується меншим градієнтом напруги в стовпі дуги, ніж на повітрі й відсутністю впливу на коливання дуги і її параметри, падіння шматків і обвалення шихти в процесі плавлення.

На початку плавки енергія дуги добре поглинається шихтою в анодній плямі й теплопровідністю передається всій садці. Потік плазми пропалює колодязь у шихті й викликає її плавлення біля анода. Дуга в процесі плавлення закрита шихтою, що створює кращі умови для стійкості футерівки печі. Після розплавлювання й нагріву метал розкислюють і доводять до необхідного хімічного складу.

При плавці в плазмовій печі засвоєння легуючих присадок складає, в %: 96 Мn; 95 V; 86 С; 85 - 90 Ti. Низький парціальний тиск окису вуглецю, водню й азоту в атмосфері аргону сприяє гарному розкисленню металу вуглецем і зниженню вмісту в ньому водню й азоту відповідно до 0,0001 - 0,0002 % і 0,001 - 0,003 %.

У плазмових печах методом переплаву переважно виплавляють складно леговані сталі й сплави високої якості.

У цих печах досягають значного зниження собівартості металу за рахунок меншого вигару й економії хрому, нікелю, вольфраму й інших елементів, а також насичення розплаву азотом, з атмосфери до необхідних вмістів.

Якість металу плазмової плавки не поступається вакуумним індукційним печам.

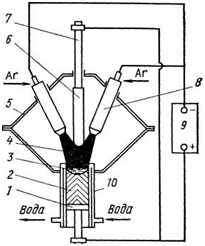

Плазмову дугу успішно використовують як джерело нагріву в рафінувальних установках для переплаву металевих електродів, що витрачаються, на злитки в мідних водоохолоджуємих кристалізаторах. Розроблена Інститутом електрозварювання ім. О. Е. Патона піч плазмово-дугового переплаву (ПДП) ОКБ – 1304 для отримання злитків масою до 5 т із жароміцних, корозійностійких і конструкційних сталей складається із плавильної камери, плазмотронів, кристалізатору, механізму витягування злитка й живильної енергосистеми.

Схема плазмово-дуговій печі з водоохолоджуємим тиглем приведена на рисунку 96.

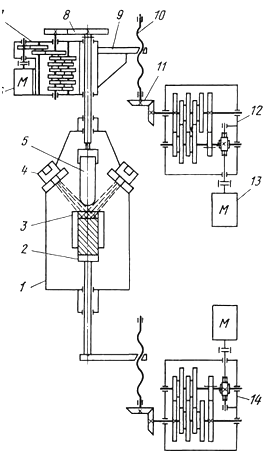

Кінематичні схеми механізмів плазменно-дугової печі ОКБ - 1304 для переплаву металу приведені на рисунку 97.

1 - піддон; 2 - злиток; 3 - рідкий метал;

4 - плазмова дуга; 5 - корпус печі;

6 - електрод, що переплавляється;

7 - електродотримач; 8 - плазмотрон;

9 - джерело живлення; 10 - кристалізатор

Рис.96 - Схема плазмово-дугової печі з водоохолоджуємим тиглем

Плавильну камеру ПДП виготовляють із двох конусів 5 (див. рис. 96). З укороченого водоохолоджуємого кристалізатора (два мідних пояси й один сталевий) злиток витягають у камеру злитка струмоведучим штоком за допомогою електродвигуна, через пасову передачу 3 (див. рис 97) і редуктор 2.

Підйом і опускання камери зі злитком здійснюють за допомогою електродвигуна через конічну передачу й пару обертально-поступального руху «гвинт - гайка» 1.

У деяких конструкціях печей ПДП операцію підйому й опускання камери зі злитком здійснюють за допомогою гідроциліндру.

Литий або кований електрод, що витрачається, 6 (див. рис 96) визначеної марки сталі або сплаву з'єднують із водоохолоджуємим штоком, закріпленим верхнім кінцем у траверсі телескопічного стояка 7 електродотримача, що переміщається нагору й униз від електромеханічного або гідравлічного приводів. Через ущільнювачі й ізолятори у верхню камеру встановлюють плазмотрони 8.

Шести плазмотрону установку живлять трифазним струмом промислової частоти (50 Гц). При цьому плазмотрони поєднують у два блоки (по три в кожному) з живленням від

окремих силових трансформаторів. Ланцюг між плазмотронами замикається по ванні кристалізатора.

Перед плавленням заготовку, що витрачається, установлюють у плавильну камеру, потім камеру герметизують і заповнюють відповідним газом (аргоном, азотом). Витрата газу на промивання камери складає ~12 м3.

Заготівку опускають до упору в запал кристалізатору, включають плазмотрони й наводять рідку ванну. Потім включають механізм витягування злитка 1 із кристалізатору. При сталому режимі переплаву масова швидкість плавлення заготівки дорівнює масовій швидкості кристалізації злитка.

1 - механізм витягування злитка; 2 - механізм обертання електрода, що витрачається;

3 - механізм повороту електрода; 4 - механізм відводу злитка;

5 - механізм переміщення електрода, що витрачається.

Рис.97 - Кінематичні схеми механізмів плазменно-дугової печі ОКБ-1304 для переплаву металу

Заготівка плавиться під дією тепла плазмових дуг, енергії анодного проходження струму (при підключенні ії до джерела живлення) і відбитого тепла рідкої ванни й плазмових струменів. Плівка рідкого металу, що утвориться при цьому на торці електрода, і стікаючі в кристалізатор краплі взаємодіють з атмосферою печі й рафінуються. По закінченню плавки камеру заповнюють повітрям і розгерметизують. Після видалення злитка проводять чищення й огляд камер, пристроїв і механізмів. Тривалість плавки складає 8 -10 год.

Злитки ПДП мають щільну макроструктуру й гарну поверхню, що не вимагає обробки перед прокаткою й куванням. Мілка ванна в злитку ПДП обумовлює практичну відсутність у його головній частині усадочної раковини й рихлості. Він має периферійну зону мілких кристалів і зону великих, перпендикулярних до осі орієнтованих кристалів. Зона рівновісних кристалів у центрі злитка відсутня.

Процес рафінування в установках ПДП близький до процесу електронно-променевого переплаву (ЕПП), оскільки він дозволяє регулювати швидкість кристалізації злитка, підтримувати високий температурний рівень ванни в кристалізаторі, забезпечувати низький парціальний тиск газів, що виділяються, і домішок. Відмінність його складається в простоті конструкції установки, відсутності складного високовольтного обладнання й більш високої продуктивності.

1.42 Електрошлакові печі

1.42.1 Загальні відомості

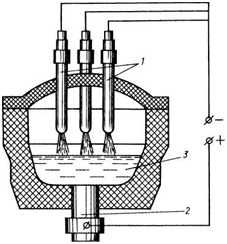

Електрошлакові печі (ЕШП) (див. рис. 98) дозволяють отримувати високоякісні сталі й належать до печей опору.

1 - механізм переміщення кристалізатору; 2 - трансформатор;

3 - механізм переміщення електрода; 4 - електродотримач;

5 - переплавляє електрод, що; 6 - рідкі шлаки; 7 - рідкий метал;

8 - кристалізатор; 9 - злиток; 10 - піддон

Рис.98 - Схема установки електрошлакового переплаву

Через електрод, що переплавляється 1, занурений у рідкі електропровідні шлаки 6, пропускають електричний струм, що проходить по електроду й шлакам. Внаслідок високого електричного опору шлаків електрод нагрівається до високої температури (1700 - 2000° С), плавиться, краплі металу, проходячи через шлаки очищаються від контакту з ним і утворять рідку металеву ванну 7 у водоохолоджуємому кристалізаторі 8. У міру оплавлення електрода в кристалізаторі формується злиток.

Шлаки наводять шляхом розплавлювання шлакової суміші або заливанням рідких шлаків зі спеціального плавильного агрегату. Додатковим призначенням шлаків є захист рідкого металу від впливу атмосфери повітря.

У процесі плавки електрод автоматично опускається вниз у міру його оплавлення. Після закінчення плавки кристалізатор піднімається нагору, а злиток 9 на піддоні приділяється вбік.

Живлення установки здійснюється перемінним струмом від трансформатора. В установках ЕШП можна виплавляти злитки масою до 40—60 т.

1.42.2 Послідовність плавки

На піддон 10 (див. рис. 98) кристалізатору 8 кладуть металеву шайбу (запал). Потім на неї насипають термітну суміш (Al - Mg порошок і кальцієва селітра), опускають електрод 5 і в зазор між ним і кристалізатором насипають порцію робочих шлаків.

Після подачі напруги між електродом і запалом виникає електрична дуга, термітна суміш запалюється й розплавляє робочі шлаки, у який поринає електрод. Дуговий процес переходить в електрошлаковий, бездуговий.

У міру оплавлення електрод за допомогою механізму пересування 3 автоматично подається вниз.

Коли плавлення електрода майже припиняється - зберігається велика кількість рідких шлаків, чим забезпечується отримання щільної головної частини злитка 9. Наприкінці плавки подачу електрода припиняють.

Останнім часом при ЕШП сталі застосовувати так званий «рідкий старт».

У цьому випадку рідкі робочі шлаки розплавляють у спеціальному плавильному агрегаті й заливають у кристалізатор. Електрод занурюють у шлаки й включають струм.

При ЕШП метал очищається від неметалічних включень, сірки й кисню. Якість металу, отриманого цим методом, у великому ступені залежить від складу робочих шлаків. Уміст оксидів заліза, марганцю й кремнію в шлаку повинне бути мінімально.

Отримання високоякісного метала при ЕШП забезпечується не тільки за рахунок рафінування розплаву від домішок, але й завдяки одержанню щільного злитка без пористості.

1.42.3 Піч електрошлакового переплаву В - 436

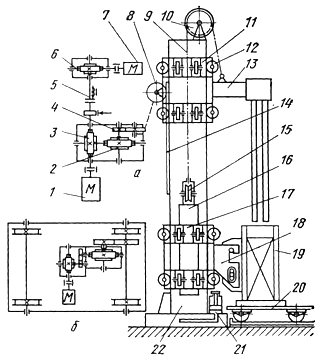

Піч електрошлакового переплаву В - 436 (див. рис. 99) призначена для виплавки злитків масою до 13 тонн шляхом переплаву дво електродів, що витрачаються, в один кристалізатор.

Переплав здійснюють за біфілярною схемою, по якій струм проходить від одного електрода до іншому, а не між піддоном і електродом, що витрачається, як це прийнято в одноелектродних печах.

Основними вузлами й механізмами печі є пустотіла колона 12, закріплена на фундаменті, верхня каретка 10 з електродотримачем 7 і пристроєм 6 для втримання електродів і підведення струму, механізм 11 переміщення електрода із системою зрівноважування 8, нижня каретка 4, кристалізатор 2 із піддоном 19 і сифонним пристроєм 1 для заливання розплавлених шлаків і відкотний самохідний візок 18.

Обидві каретки переміщаються по колоні на роликах, розташованих із всіх чотири сторін. Верхня каретка (електродна) призначена для переміщення електродів при установці й, у процесі плавки. Струм від пічного однофазного трансформатора 14 підводить по шинах, гнучким кабелям 13 і мідними водоохолоджуємими трубам на верхній каретці до пристрою для втримання електродів, розташованому на електродотримачі й обладнаному мідними башмаками з похилими контактними площинами. На них спираються своїми похилими площинами рамки, закріплюють попередньо на електродах 5. Конструкція струмопідводу з опорними рамками забезпечує надійне втримання електродів великої маси й гарний електричний контакт.

Нижня каретка (каретка кристалізатору) призначена для втримання кристалізатору в процесі плавки й підриву виливниці після формування злитка. Для цього каретка оснащена лабетами, а кристалізатор - цапфами.

Кристалізатор виконують збірної конструкції з мідним кокілем і кожухом із немагнітної сталі. Кокіль виготовляють із розширенням донизу для полегшення зняття кристалізатору зі злитка. Кристалізатор, як і мідний піддон, роблять водоохолоджуємим, здійснюючи підведення й відвід води шлангами 15.

Підрив виливниці провадять гідроциліндром 17, зняття її зі злитка - верхньою кареткою, використовуючи для цього ланцюга. Масло в гідроциліндр подається маслонапірною станцією 16. Окремі плавки проводять із подачею інертного газу в кристалізатор через газорозподільну коробку 3 із мілкими отворами, установлювану зверху на кристалізатор. Для подачі добавок у кристалізатор порціями по ходу плавки передбачений барабанний дозатор секційного типу.

Самохідний візок 18 (див. рис. 99) призначений для подачі збірного кристалізатору до печі й відкоту від печі виплавленого злитка й кристалізатору, з метою ремонту, у зону дії мостових кранів. У період плавки візок служить основою для кристалізатора.

Гази, що утворяться при плавці, видаляються газовідвідною системою, забірний пристрій якої розташовано в кристалізаторі. Для обслуговування обладнання використовують обгороджені майданчика 9, розташовані на колоні й, на електродній каретці.

Електродний візок 11 (див. рис. 100, а) оснащена безребордними роликами 12, розташованими у два ряди із чотири сторін по восьми роликів у кожному ряді. Маса каретки з електродотримачем 13 і електродом частково врівноважена противагою 16, підвішеною на канаті 9.

Рис.99 - Піч електрошлакового переплаву В - 436

Кінематичні схеми механізмів печі В–436 і збирального візка приведені на рисунку 100.

Останній обгинає рухливий блок 15 на противазі, що направляють блоки 10 і обома кінцями прикріплений до каретки. Каретка переміщається в результаті кочення рейкової шестірні 8 по нерухомій зубчастій рейці 14, закріпленої на колоні 22.

Маса противаги обрана з умови рівності надлишкових моментів на рейковій шестірні, створюваних масами електродів і противаги у випадках навішення електродів і без них. Верхній каретці й електроду задають дві швидкості руху - швидку (маршову) швидкість у випадку переміщення на більші відстані й повільну (робочу) швидкість при подачі електрода в період розплавлювання. У привід механізму переміщення електродів входять два електродвигуни постійного струму - маршовий 1 і робочий 7, черв'ячний редуктор 6, комбінований редуктор із двома черв'ячною 3 і 2 і циліндричною 4 передачами, керована електромагнітна муфта 5 і гальмо. Повільна швидкість переміщення електрода отримана в результаті установки додаткового черв'ячного редуктора в кінематичний ланцюг робочого електродвигуна.

Рис.100 - Кінематичні схеми механізмів переміщення електрода й підриву злитка (а) і механізму переміщення збирального візка (б) печі електрошлакового переплаву

При включенні маршового електродвигуна черв'ячний редуктор і робочий електродвигун від'єднуються від комбінованого редуктора електромагнітною муфтою. Привід дозволяє отримати при включеному робочому електродвигуні «пульсуючу» подачу електрода шляхом періодичного включення й вимикання електромагнітної муфти й зблокованого з нею гальма. Ходові частини нижньої й верхньої кареток однакові. При підриві виливниці гідроциліндр 21 впливає на каретку 17, що кронштейном 18 зміщає виливницю 19 стосовно злитка.

Збиральний візок 20 обладнаний рухомим столом і механізмами переміщення столу візка. Напрямки руху столу й візку взаємно перпендикулярні. Механізм поперечного переміщення столу призначений для точної установки кристалізатора по поздовжній осі електродів. До складу механізму входять електродвигун, черв'ячний редуктор і гвинтова передача з гайкою, що рухається поступально, вмонтованою в стіл.

Механізм пересування візка (див. рис.100, б) складається з електродвигуна, комбінованого редуктора із двома черв'ячною й циліндричною зубчастими передачами й відкритою парою, колесо якої посаджено на вісь привідного схилу.

Електропривод дозволяє отримати дві швидкості руху візка. З великою швидкістю візок переміщають при підведенні кристалізатору й відкочуванні злитка, на повільній швидкості провадять точну установку кристалізатору по поперечній осі електродів.

Технічна характеристика печі У-436:

| 1. Найбільший перетин злитка, мм | 460 x 640 |

| 2. Найбільший перетин електрода, мм | 1230 x 140 |

| 3. Сила струму плавки, А | 0000 |

| 4. Напруга, В | 50—150 |

| 5. Продуктивність печі, т/год | 0,3—1,5 |

| 6. Швидкість переміщення електродів, м/год: | |

| - робоча | 7,3 |

| - маршова | 22 |

| 7. Швидкість пересування візка, м/хв | 325 і 0,65 |

| 8. Передаточне число механізму переміщення електродів: | |

| - черв'ячного редуктора | 31 |

| - комбінованого редуктора | 1975,7 |

| 9. Робочий електродвигун: | |

| - потужність, кВт | 3,2 |

| - частота обертання, об/хв | 1500 |

| 10. Маршовий електродвигун: | |

| - потужність, кВт | 14 |

| - частота обертання, об/хв | 1460 |

У сучасних печах верхню й нижню каретки обладнують однотипними механізмами пересування з диференціальними редукторами, що забезпечують робочу й маршову швидкості. Для кожної каретки передбачають систему вантажного зрівноважування. Верхні каретки мають механізми коректування положення електродів у поперечному напрямку, використовувані при суміщенні осей електродів і кристалізаторів. Нижні каретки призначені для втримання, підриву й підйому кристалізаторів.

Раніше розглянутого дводвигунового приводу механізму переміщення електрода з електромагнітною муфтою складається в частому виході її з ладу по зношуванню. Підвищення надійності механізму досягнуте установкою редуктора з конічним диференціалом.

На рисунку 101 показана кінематична схема механізму переміщення електродів, що витрачаються, з конічним диференціальним редуктором.

Рис.101 - Кінематична схема механізму переміщення електродів, що витрачаються з конічним диференціальним редуктором

Електродвигун 1 (див. рис. 101) призначений для переміщення електродів з маршовою швидкістю; електродвигун 10 - для отримання робочої швидкості. Застосування електродвигуна постійного струму для робочого ходу обумовлено необхідністю регулювання швидкості обертання, частих пусків і зупинок, що задають системою автоматичного управління процесом плавки.

Кінематичний ланцюг від робочого електродвигуна до конічного диференціала виконаний з більшим передаточним числом передач, ніж лінія передач від маршового електродвигуна.

У кінематичний ланцюг від робочого електродвигуна до диференціала входять черв'ячні передачі 9, 11 і 13; ланцюг маршового електродвигуна - передачі 4 і 7. На валу водила посаджена шестірня, що знаходиться в зачепленні з рейковою шестірнею 6. Як і в раніше розглянутому механізмі, поступальний рух каретки створюється в результаті обкатування рейкової шестірні по нерухомій рейці 5, закріпленої на колоні печі.

Привід забезпечує тільки дві швидкості, створювані при роздільній роботі електродвигунів. Дві інші швидкості, які можна отримати за допомогою диференціального редуктора, при одночаснім обертанні обох електродвигунів в одному або в різних напрямках, не використовують.

При включенні електродвигуна 10 на робочу швидкість обертання через черв'ячні редуктори 9 і 11 передається черв'ячній парі 13, колесо якої жорстко пов'язане з конічним колесом 12 диференціала. Оскільки електродвигун 1 зупинений, те загальмовані черв'ячні передачі 4 і 7 і сонячне колесо 8, пов'язане в блок із черв'ячним колесом передачі 7. Сателіти 3, обкатуючись по нерухомому колесу 8, приводять в обертовий рух водило 2, що через циліндричну передачу обертає рейкову шестірню 6. Маршову швидкість отримують аналогічним образом при працюючому електродвигуні 1 і зупиненому електродвигунові 10.

У потужних печах електрошлакового переплаву застосовані пристрої для втримання електрода й підведення струму з контактними рамками, що обумовлено великою масою електродів. Їхній недолік полягає в необхідності попередньої установки на електрод контактної рамки й вантажної траверси, виконуваної на спеціальному стенді. На печах з масою виплавлюваного електрода до 3,5 т успішно застосовують пружино-пневматичні й пружинно-гідравлічні механізми затиску електрода. Прикладом може служити пружино-пневматичний механізм затиску електрода печі ОКБ-1065 для виплавки злитків масою 3,5 т, кінематична схема якого представлена на рисунку 102.

Рис.102 - Кінематична схема пружинно-пневматичного механізму затиску електрода

Механізм змонтований на каретці електродотримача 1 (див. рис. 102) і складається з важільної системи 3 (багатоланковий шарнірний механізм АОВСДЕ), пружин 4, штока 5 із закріпленими на ньому башмаком 6 і пневматичного циліндра 2 однобічні дії. При відключеному пневмоциліндрі пружини впливають на важільний механізм, переміщаючи шток уліво й затискаючи башмаком електрод 7 у головці електродотримача. Звільнення електрода досягають подачею стисненого повітря в праву порожнину циліндра, що переборює дію пружин і відводить башмак від електрода.

1.43 Вакуумні насоси

В установках для вакуумування сталі й вакуумних електропечей застосовують насоси двох основних видів: механічні й пароструминні

Основні характеристики насосів - швидкість (швидкість) відкачки, граничний вакуум і величина попереднього розрідження.

Швидкість відкачки виражають по формулі:

S = Q / P,

де Q — об'єм газу, що видаляється насосом в одиницю часу; Р — тиск на впуску в насос.

Продуктивність насоса визначає масу газу, що відкачують, в одиницю часу (Q / t), де Q – кількість газу; t - час.

Максимальне розрідження, що досягає насосом при роботі, називають граничним вакуумом.

Конструкція деяких насосів передбачає їхнє включення на відкачку після досягнення деякого попереднього розрідження (форвакууму). Основними частинами механічних насосів різної конструкції є корпус насоса, привід, що обертається ротор (може бути розташований ексцентрично) і облаштованості до нього (пластини, плунжер, пружини), що захоплюють повітря з печі й викидають його у вакуумну систему.

Найбільше поширення одержали золотникові обертальні насоси з масляним ущільненням ВН - 4 і ВН - 6 і роторні багатопластинчасті насоси РВН-30, РВН-60 і РВН-75. Для невеликих вакуумних установок застосовують насоси інших типів – пластинчато-статорні, пластинчато-роторні й т.п. Не менш цікаві двороторні вакуумні насоси ДВН-500 і ДВН-1500, виконані по типі повітродувок Рутса.

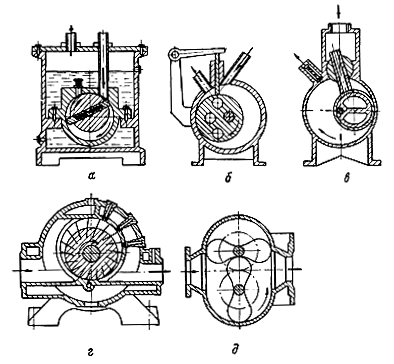

На рисунку 103 показане принциповий пристрій основних типів вакуумних насосів.

У пластинчато-роторному насосі (див. рис.103, а) відкачна камера розділяється на порожнині усмоктування й виштовхування за допомогою двох пластин, що притискають до корпуса пружинами. У пластинчато-статорному насосі (див. рис.103, б) ці функції виконує пластина, що притискається пружиною (на Рис.не показана) до ексцентричного ротора; у золотниковому насосі (див. рис.103, в) порожнини утворяться в результаті кочення й ковзання циліндричного кільця - плунжера на внутрішньої поверхні корпуса під дією ексцентрика. Повітря проходить через отвір у верхній трубці обойми.

Для досягнення герметичності корпуса насоси поміщають у масляні ванни (див. рис.103, а). В обертальному багатопластинчастому насосі (див. рис.103, г) серпоподібний відкачний простір розділяється на окремі камери лопатами ротора. Притиснення пластин до статора відбувається під дією відцентрових сил.

Двороторний насос (див. рис.103, д) обладнаний двома восьмиподібними роторами-лопатами, що утворять при обертанні між собою й корпусом порожнини усмоктування й, виштовхування газу. Лопати цього насоса не випробовують тертя й не піддані зношування.

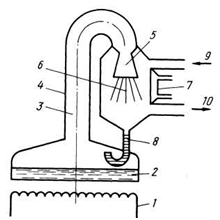

Пароструминні насоси (див. рис. 104) ділять на ежекторні, бустерні й високовакуумні, що знижують тиск відповідно до 1,33; 0,01; 1,33 • 10 -5 Па.

Робочу рідину (масло, ртуть) доводять до кипіння й пар подають по паропроводу 3 (див. рис.104) до сопла 5, через яке він минає з великою швидкістю в робочу камеру насоса, захоплюючи газ, що відкачується, через вхідний патрубок 9 у нижню частину камери до вихлопної труби 10. Пари робочої рідини конденсуються на стінках охолоджуваної робочої камери й стікають по трубі в кип'ятильник 2.

Рис.103 - Схеми механічних вакуумних насосів

Найбільш продуктивним насосом є пароводяний ежектор *, що знижує тиск до <13,3Па. Він представляє собою систему труб, розташованих вертикально або горизонтально. По паровій магістралі пар подають до всіх щаблів із соплами й потім у конденсатори змішання, що представляють собою колону з набором металевих чаш і розбризкуванням води. По зливальних трубах сконденсована пара й вода стікають у зливний бак.

1 - підігрівник; 2 - кип'ятильник; 3 - паропровід;

4 - корпус; 5 - сопло; 6 - струмінь пари;

7 - водяне охолодження; 8 - злив робочої рідини;

9 - вхідний патрубок; 10 - вихлопний патрубок

Рис.104 - Принципова схема пароструминного вакуумного насоса