Г.О.Козлов, В.Л.Тополов

КОНСТРУКЦІЯ ЕЛЕКТРОМЕТАЛУРГІЙНИХ АГРЕГАТІВ

Індукційні печі знайшли широке застосування при виплавці сталі в цехах дрібного лиття. У цей час випускаються печі: високочастотні (100 - 200 кГц), середньої частоти (500 - 1000 Гц), промислової частоти (50 Гц).

В індукційній печі метал розплавляють у тиглі, розташованому усередині індуктора, що являє собою спіраль із декількома витками зі струмопровідного матеріалу. Через індуктор пропускають перемінний струм; створюваний при цьому усередині індуктора перемінний магнітний потік наводить у металі вихрові струми, які забезпечують його нагріву й плавлення.

Щоб надмірно не збільшувати потужність живильного піч генератора в схему печі включають конденсатори, що компенсують індуктивний опір індуктора. Чим вище частота, тим менше потрібна ємність конденсаторної батареї.

Важливою особливістю індукційних печей є інтенсивна циркуляція рідкого металу, викликувана взаємодією електромагнітних полів, порушуваних з одного боку струмами, що проходять по індуктору й, з іншого, вихровими струмами в металі.

Явище нагріву металевих тіл у перемінних магнітних полях стало відомо ще в епоху перших робіт Фарадея над електромагнітною індукцією. Струми індукції, що виникають під впливом перемінного магнітного поля й які нагрівають їх, отримали назву струмів Фуко (по імені вченого) або вихрових струмів. Застосування вихрових струмів або індукційного нагріву для плавки чорних і кольорових металів відноситься до початку двадцятого століття.

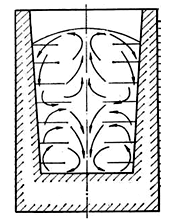

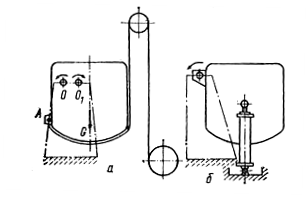

Характер циркуляційних потоків показаний на рисунку 72.

Рис.72 - Електродинамічна циркуляція металу в тиглі індукційної печі

Позитивний бік цього явища полягає в тому, що завдяки перемішуванню прискорюються плавлення й вирівнювання складу й температури металу, негативний - у тім, що поверхня металу виходить опуклою й може оголюватися, тому що шлак стікає до стінок тигля.

Ще однією особливістю індукційних печей є те, що щільність струмів, які індуктуються, досягає максимуму на поверхні металу біля стінок тигля й знижується в напрямку до осі тигля («поверхневий ефект»). У цьому поверхневому шарі виділяється найбільша кількість тепла, за рахунок якого плавиться шихта. Товщина шару металу з великою щільністю струмів, що індуктуються, обернено пропорційна кореню квадратному із частоти.

Індукційні печі мають такі переваги в порівнянні з дуговими:

Основними недоліками індукційних печей є мала стійкість основної футерівки й низька температура шлаків, які нагріваються від металу; із-за холодних шлаків утруднене видалення фосфору й сірки при плавці.

Як відмічалося вище індукційні печі поділяють на:

У печах першого типу частота живильного струму зазвичай знижується в міру збільшенні ємності й діаметра тигля; малі (кілька кілограм і менше) печі живляться струмом із частотою від 50 до 1000 кГц, середньою й великі (ємністю до десятків тонн) струмами із частотою 0,5 - 10 кГц.

Індукційні печі промислової частоти отримують живлення через понижувальний трансформатор, що дає вторинну напругу в межах 100 ÷ 1000 В. Зазначені печі мають мінімальну витрату електроенергії, простіші в обслуговуванні й вимагають менших виробничих площ. Печі мережевої частоти використовують для виплавки чавуну й сталі, не потребуючої тривалої витримки рідкого металу в тиглях. Середня питома витрата електроенергії в цих печах складає при виплавці чавуну - 550 кВт•год/т і сталі - 730 кВт•год/т. Ємність індукційних печей досягає 60 т.

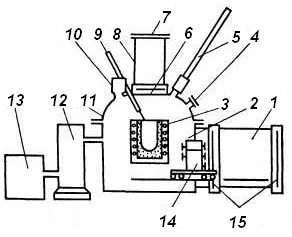

Індукційна плавильна установка складається з печі з механізмом нахилу й живильного електрообладнання (генератора підвищеної частоти, батареї конденсаторів, щита управління й на великих печах - автоматичного регулятора електричного режиму).

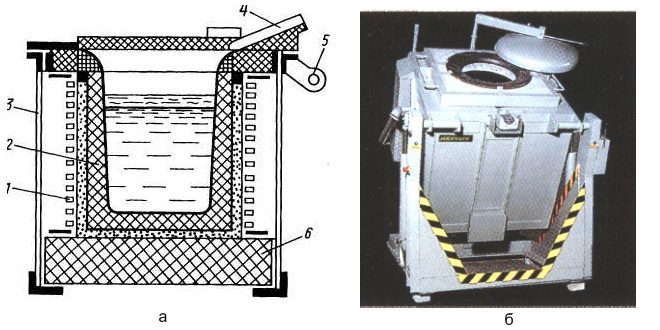

Індукційна піч (див. рис. 73) являє собою своєрідний трансформатор, у якого первинною обмоткою служить індуктор 1 (див. рис.73, а), а вторинною – металева шихта в тиглі 2. Шихту щільно укладають у тигель, виготовлений з вогнетривких матеріалів.

а – схема; б – загальний вигляд

Рис.73 - Індукційна тигельна піч

Тигель печі виготовляє набиванням або викладається цеглою. Для набивання використовують мелені вогнетривкі матеріали: основні (магнезит) або кислі (кварцит). Тигель находиться в індукторі, що представляє спіраль із визначеним числом витків з мідної трубки; усередині трубки циркулює охолоджуюча вода. Живиться індуктор від високочастотного генератора перемінного струму. Струм, високої частоти індуктує потужні вихрові струми в металі, що перебувають у тиглі, при цьому метал швидко нагрівається й плавиться.

У тиглі відбувається електродинамічне перемішування металу під впливом індукційних вихрових струмів, що сприяє вирівнюванню хімічного складу металу й спливанню неметалічних включень.

Струм індуктора й частота регулюються автоматично залежно від стану металу в печі й ступені заповнення її шихтою. Печі середньої частоти дозволяють збільшувати потужність, що підводиться, у порівнянні з печами промислової частоти і це приводить до зниження часу розплавлювання шихти.

Набивний тигель 2 з вогнетривкого порошку закріплений у каркасі 3 і встановлений на плиті 6 з вогнетривкого бетону. Випуск сталі провадиться через зливний носок 4 при повороті печі разом з каркасом щодо осі 5.

Каркас (кожух) печей невеликої ємності (< 0,5 т) роблять у формі прямокутного паралелепіпеда, використовуючи азбоцемент, дерево, виконуючи несучі ребра з кутків і смуг немагнітної сталі, дюралюмінію. У місцях з'єднання металевих елементів укладають ізоляційні прокладки для виключення виникнення кільцевих струмів. Індуктор у такому каркасі кріплять до верхньої і нижньої опорної азбоцементної плити. У печах середньої й великої ємності каркас виконують зі сталі у вигляді суцільного кожуха циліндричної форми (див. рис. 74) і іноді у вигляді «білячої клітки», що представляє собою групу вертикальних стояків, приварених до верхніх і нижньому опорних кілець.

1 - індуктор; 2 - тигель; 3 - подова плита; 4 - зйомне склепіння;

5 - зливний носок; 6 - сталевий кожух; 7 - вісь повороту;

8 - магнітопровід із трансформаторної сталі

Рис.74 - Індукційна піч ємністю 8 т

Для зменшення нагріву таких каркасів струмами, що індуктуються, й втрат з потоками розсіювання використовують такі конструктивні рішення:

У каркасі жорстко кріплять індуктор, подову плиту, верхню кераміку, пакети магнітопроводу. До передньої частини каркаса на рівні зливного носка прикріплюють дві цапфи, що необхідно для повороту печі при зливі металу.

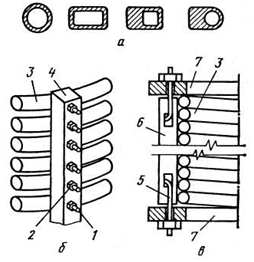

Індуктор має форму порожнього циліндра й утворений покладеними у вигляді спирали витками з мідної трубки. Профілі застосовуваних мідних трубок показані на рисунку 75, а ; рівностінні трубки використовують зазвичай для печей підвищеної частоти, а різностінні - для печей промислової частоти.

Для виключення електричного пробою витки, як правило, ізолюють (на малих печах з невеликою напругою достатня повітряна ізоляція, що досягає зазором між витками в 10—20 мм). Широко застосовують такі види ізоляції:

1 - латунна шпилька; 2 - гайка; 3 - витки індуктора;

4 - стояк з ізоляційного матеріалу; 5 - стяжний болт;

6 - вертикальна рейка; 7 - натискний фланець

Рис.75 - Профілі трубок для виготовлення індуктора (а) і способи кріплення витків індуктора (б, в):

Іноді застосовують монолітну ізоляцію - покриті лаком витки заливають полімерним матеріалом (поліефірним компаундом), після затискування якого утвориться монолітна конструкція.

Міцність і жорсткість індуктора, що є опорою футерівки тигля, забезпечують, застосовуючи індуктори двох таких різновидів: із кріпленням витків шпильками й стяжні індуктори.

У перших до витків індуктора приварюють латунні шпильки; за допомогою шпильок і латунних гайок витки кріплять до кількох вертикальних стояків (див. рис.75,б) з ізоляційного матеріалу - текстоліту, азбоцементу, дерева; стояки у свою чергу кріплять до опорних плит каркаса, розташованих над індуктором і під ним.

У стяжних індукторах над верхнім і під нижнім витками розміщають натискні фланці, які стягують в осьовому направленні за допомогою спеціальних болтів і вертикальних рейок з ізоляційного матеріалу (див. рис.75, в); вертикальні рейки попереджують зсув витків у поперечному направленні.

Для додання жорсткості індуктору і його кріплення в каркасі додатково використовують пакети магнітопроводу, які притискають до індуктора через ізолюючі прокладки за допомогою спеціальних натискних болтів.

Якщо індуктор виконаний монолітним, то в ньому не потрібно додаткового кріплення витків, однак такі індуктори застосовують рідко із-за складності ремонту трубки у випадку її пошкодження.

Висоту індуктора вибирають у межах 1,1 ÷ 1,2 висоти розплаву в тиглі.

Підведення струму до індуктора найчастіше здійснюють за допомогою гнучких кабелів.

По внутрішній порожнині мідної трубки пропускають охолодну воду. Для забезпечення рівномірного охолодження на середніх і великих печах індуктор поділяють на 2 - 4 секції із самостійним підведенням води. Надходження води контролюється реле, що відключає живлення печі при перерві в подачі води.

Футерівка індукційної печі складається з таких основних елементів: футерівки тигля, подової плити (подини), верхньої кераміки (коміра) зі зливальним носком. Подова плита служить основою для футерівки тигля й для індуктора; на середніх і великих печах її виконують із шамотних блоків або цегли, іноді на великих печах - з вогнетривкого бетону.

На малих печах подову плиту роблять також з декількох азбоцементних плит, покладених одна на іншу.

Футерівку тигля, як правило, роблять набивну, при плавці вона спікається в моноліт; на великих печах тигель іноді викладають із цеглин. Комір, тобто футерівку вище верхнього витка індуктора, що не можливо спікати за рахунок тепла рідкого металу, роблять із фасонних цеглин (шамоту, хромомагнезиту) або з вогнетривких мас із підвищеною кількістю складників. Зливний носок являє собою фасонний виріб із шамоту.

Футерівка тигля повинна мати такі властивості: високі вогнетривкість й шлакотривкість; високу термостійкість, тому що при завантаженні шихти вона сильно охолоджується; високу механічну міцність, щоб витримувати удари шихти при завантаженні; мінімальну товщину, оскільки метал повинен перебувати якнайближче до індуктора, тобто в зоні найбільшої щільності струмів, що індуктуються.

Футерівка може бути основною або кислою. Набивну кислу футерівку виготовляють із дробленого кварциту (фракції розміром менш 3,5 мм) або кварцового піску з добавкою в якості зв'язуючого борної кислоти (1,5 ÷ 4 %) без зволоження. Для основних тиглів застосовують вогнетривкі суміші різних складів, найбільше часто магнезитовий порошок; як зв'язуюче використовують вогнетривку глину, рідке скло, плавиковий шпат, борну кислоту й ін. Застосовують як зволожені, так і сухі суміші.

Перед набиванням тигля внутрішню поверхню індуктора покривають тонким ізолюючим шаром, наприклад, наносячи спеціальну ізоляційну обмазку з наступним обклеюванням склострічкою; іноді додатково укладають теплоізоляційний шар з азбесту. На дні індуктора засипають шар футерівочної маси, утрамбовують її й потім встановлюють на неї залізний шаблон, зовнішні розміри якого відповідають внутрішнім розмірам тигля.

У простір між шаблоном і індуктором засипають футерівочну суміш і ущільнюють її трамбуваннями. Потім виконують комір з фасонної цегли або спеціальних мас із підвищеною кількістю зв’язуючих.

Після закінчення набивання футерівку сушать і спікають. Для цього, не виймаючи шаблону, включають плавильну установку; тепло, виділюване в шаблоні нагріває футерівку. Залежно від ємності тигля спікання триває від 1 до 4 годин для кислого тигля й від 2 до 10 годин для основного.

Остаточне спікання з розплавлюванням шаблону відбувається під час першої плавки. Спікання можна проводити, вставивши в тигель відповідних розмірів шматок графітового електрода. Тиглі ємністю до 300 кг іноді набивають зволоженою масою в спеціальній розбірній прес-формі. Після сушки на повітрі такий тигель встановлюють в індуктор на подову плиту, а простір між індуктором і тиглем засипають дрібним вогнетривким порошком.

Стійкість кислих тиглів складає 20 ÷ 250 плавок. Основна футерівка має меншу термостійкість і стійкість основних тиглів значно нижче (від 10 до 100 плавок; менша величина - для печей великої ємності).

Зразкові співвідношення між розмірами тиглів і індукторів сталеплавильних печей наведені в таблиці 3.

Механізм нахилу призначений для нахилу печі при зливі металу. Метал з тигля зливають через зливний носок, повертаючи встановлений на двох цапфах каркас печі на кут до 95°. Нахил печі здійснюють лебідками, тельферами, а на великих печах встановлюють гідравлічний механізм нахилу (дивися 13.6).

| Ємність, кг | Розміри індуктора, мм | Розміри тигля, мм | ||||

|---|---|---|---|---|---|---|

| висота | внутрішній діаметр | глибина | товщина дна | товщина стін | ||

| угорі | унизу | |||||

| 100 | 490 | 410 | 440 | 165 | 50 | 80 |

| 500 | 790 | 700 | 610 | 215 | 70 | 100 |

| 1400 | 830 | 760 | 720 | 200 | 90 | 130 |

| 8000 | 1300 | 1380 | 1200 | 200 | 110 | 150 |

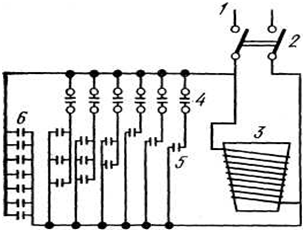

Електричне обладнання служить для подачі живлення на індуктор індукційної печі. Спрощена електрична схема індукційної печі підвищеної частоти, що живиться від машинного або лампового генератора, показана на рисунку 76.

Рис.76 - Спрощена електрична схема індукційної печі

Перемінний струм високої частоти від генератора 1 через вимикач 2 подається на індуктор 3, паралельно якому підключені конденсатори 5 і 6.

Конденсатори призначені для компенсації індуктивного опору індуктора й установки в цілому (компенсації реактивної потужності установки). У ланцюг включені дві групи конденсаторів: конденсатори першої групи 6 підключені постійно; а конденсатори другої групи 5 включають якщо буде потреба.

У процесі плавки в міру нагріву шихти змінюються її питомий опір і магнітна проникність, що змінює індуктивний опір установки. Включаючи або відключаючи додаткові конденсатори домагаються рівності індуктивного і ємнісного опорів.

Як джерела живлення (перетворювачів частоти) використовують лампові й машинні генератори, тиристорні перетворювачі. Для живлення малих печей (< 30 ÷ 50 кг) застосовують лампові генератори, що виробляють струм із частотою від 30 кГц до декільких мегагерц; їхня потужність змінюється від 0,3 до 1000 кВт.

Більша частина промислових печей з тиглями ємністю 60 ÷ 100 кг і більше живляться від машинних генераторів. Їх випускають потужністю від 12 до 2500 кВт із частотою вироблюваного струму 0,5; 1; 2,4; 4; 8 і 10 кГц.

Співвідношення між ємністю печі й потужністю генератора приблизно таке:

| Ємність, т | 0,06 | 0,4 | 1,0 | 6 | 10 | 16 | 25 |

|---|---|---|---|---|---|---|---|

| Потужність, кВт | 50 | 250 | 500 | 2500 | 3000 | 5000 | 6000 |

В останні роки як джерела живлення усе ширше застосовуються тиристорні перетворювачі частоти. Промисловість випускає тиристорні перетворювачі потужністю до 3200 кВт із частотою вироблюваного струму від 0,5 до 10 кГц.

Ці перетворювачі мають у порівнянні з машинними генераторами такі переваги: більш високий електричний к.к.д.; висока готовність до роботи; можливість автоматичної підтримки оптимального електричного режиму без переключення в силовому ланцюзі (не потрібно переключення конденсаторів, що спрощує конструкцію конденсаторної батареї); відсутність обертових частин і безшумність у роботі.

До складу електрообладнання індукційної печі входять через трансформатори, що підключають також до силового ланцюга, струми й напруги електровимірювальні прилади й прилади захисту (від перевантажень по струму й напрузі й у випадку відключення охолодної води).

Великі індукційні печі обладнані автоматичним регулятором, що підтримує оптимальний електричний режим шляхом взаємозалежного регулювання коефіцієнта потужності, напруги й сили струму. Основні параметри роботи електрообладнання (потужність генератора, ємність конденсаторів, необхідна частота струму й інші) визначають розрахунком, виходячи із заданих ємності печі, тривалості плавлення, температури рідкого металу.

Футерівка й індуктор печей промислової частоти такі ж, як у печей підвищеної частоти. У схемі електроживлення відсутній генератор струму підвищеної частоти; піч включається в мережу через східчастий понижувальний трансформатор із вторинною напругою від 100 до 1000 В. Через відсутність перетворювача частоти для цих печей характерна менша (на 5 - 10 %) питома витрата електроенергії й більш високий коефіцієнт потужності.

Однак при низькій частоті живильного струму (50 Гц) у цих печей інтенсивність електродинамічного перемішування металу значно вища, ніж у печах підвищеної частоти. Щоб уникнути надмірної циркуляції металу, печі промислової частоти розраховують на меншу питому потужність, ніж печі підвищеної частоти; такої потужності недостатньо для швидкого розплавлювання сталевої шихти. Тому печі промислової частоти зазвичай використовують для плавки металів з більш низькою температурою плавлення (чавуну, кольорових металів).

Потужність печі ємністю 1 т складає 360 кВ•А, ємністю 25 т — 4800 кВ•А.

Тривалість плавки в індукційній печі дуже невелика, що не дозволяє багаторазово перевірити склад металу шляхом його аналізу. Тому отримання сталі із заданим складом базується на попередньому розрахунку шихти, для чого необхідні точне знання її складу й зважування.

Зокрема, вміст вуглецю, сірки й фосфору не повинне перевищувати припустимих у виплавлюваній сталі меж.

Шихту складають із дрібних і великих шматків, що забезпечує щільність її укладання й скорочення тривалості плавлення. Найбільш великі шматки укладають біля стінок тигля, де щільність струмів максимальна.

Тугоплавкі феросплави завантажують у нижню половину тигля.

Після включення струму стежать за тим, щоб шматки шихти не зварювалися в «мости», що перешкоджають осіданню шматків, що плавляться, вниз. Періодично шихту «осаджують» за допомогою ломика.

У міру осідання шихти довантажують ту її частину, що не вмістилася при завалці. Після появи рідкого металу в тигель уводять шлакоутворюючу суміш із вапна, плавикового шпату й магнезиту в співвідношенні 4:1:1.

Призначення шлаків, що наводяться - зменшити насичення металу газами з атмосфери й окислювання легуючих елементів. При плавленні підтримують максимальну потужність генератора. Тривалість плавлення змінюється від 30 - 40 хвилин на малих печах (ємністю ~50 кг) до 2 годин на великих.

Після розплавлювання відбирають пробу металу на аналіз і зливають плавильні шлаки, щоб запобігти відновленню з нього фосфору, після чого наводять нові шлаки, додаючи шлакоутворюючу суміш того ж складу, що й у період плавлення.

Потужність, що подається на індуктор, знижують на 30 - 40 %. Після отримання результатів аналізу проводять легування, корегування складу металу і його розкислення шляхом вводу в тигель відповідних феросплавів, після чого метал зливають із тигля в ківш.

Іноді при виплавці високоякісних сталей здійснюють дифузійне розкислення металу. Для цього в шлаки вводять суміш розкислювачів, що складаються з вапна, меленого феросиліцію, порошкоподібного алюмінію, роблячи витримку протягом приблизно 30 хв; циркуляція металу в тиглі індукційної печі прискорює розкислення.

Феросплави при плавці в індукційній печі присаджують у такому порядку:

При такому порядку введення вигар елементів такий: вольфраму біля 2 %, хрому, марганцю й ванадію - 5 ÷ 10 %, кремнію -10 ÷ 15 %, титану 25 ÷ 35 %.

Вміст сірки, фосфору й вуглецю не повинне перевищувати припустимих у виплавлюваній сталі меж. При виплавці сталей, легованих хромом, вольфрамом і молібденом, у завалку вводять ферохром, феровольфрам і феромолібден. Завантаження шихти й розплавлювання ведуть так само, як і в тиглі з основною футерівкою. Шлаки під час плавлення шихти наводять добавками бою скла, шамоту й вапна.

Після розплавлювання й аналізу відібраної проби металу здійснюють легування (коректування складу) і розкислення. Феромарганець, феросиліцій і, якщо необхідно, ферованадій, вводять у метал на 7 - 10 хвилин до випуску, алюміній безпосередньо перед випуском. Вигар марганцю складає 10 %, кремній практично не вивітрюється, вигар вольфраму й молібдену близько 2 %, хрому 5 %.

Витрата електроенергії при виплавці сталі в індукційних печах складає 500÷700 кВт•год/т.

Плавка у вакуумних індукційних печах дозволяє отримувати сталь і сплави з малим вмістом газів, неметалічних включень і домішок кольорових металів, легувати сплав будь-якими елементами, у тому числі такими, що володіють високою спорідненістю до кисню без їхніх втрат на окислювання.

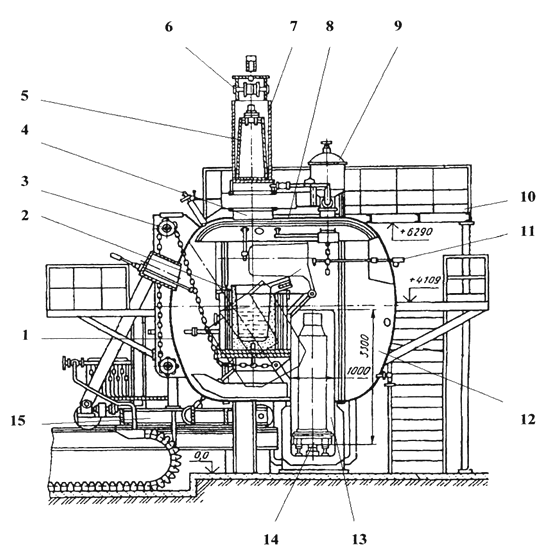

Перші печі були періодичної дії. Після випуску плавки вакуумну систему відключали й піч відкривали для витягу злитків і завантаження шихтових матеріалів. Пізніше були створені більш досконалі печі напівбезперервної дії (див. рис. 77).

1 - камера виливниць; 2 - плавильна камера; 3 - індуктор з тиглем;

4 - оглядач; 5 - термопара; 6, 15 - вакуумні затвори; 7 - кришка;

8 - завантажувальна камера; 9 - ломик для осаджування шихти;

10 - дозатор; 11 - кришка плавильної камери;

12 - вакуумний бустерний насос; 13 – форвакуумний насос;

14 - виливниця.

Рис.77 - Схема вакуумної індукційної печі

Ці печі дозволяють завантажувати шихту, встановлювати виливниці й витягати злитки без порушення вакууму в плавильній камері. Ємність існуючих печей досягає 50 т.

Плавильна камера 2 (див. рис. 77) має зверху знімну кришку 11. У камері встановлений індуктор з тиглем 3, закріплений на цапфах; нахил тигля для зливу металу роблять за допомогою привода, розташованого із зовнішньої сторони камери.

У кришці плавильної камери над тиглем розміщена шлюзова завантажувальна камера 8, відокремлювана від плавильної вакуумним затвором 6 і закрита кришкою 7, що дозволяє завантажувати шихту без порушення вакууму.

У завантажувальну камеру ставлять баддю із дном, що розкривається, заповненою шихтою. Закривши кришку 7, у камері 8 створюють вакуум, після чого відкривають затвор 6 і шихта з бадді висипається в тигель. Камера виливниць 1 відділена від плавильної камери й від приміщення цеху засувками 15. Через неї, як через шлюзовий пристрій, у плавильну камеру подають виливниці 14, встановлені на візку й після зливу в них металу з тигля повертають назад.

Піч працює без розгерметизації такий час, який визначається стійкістю тигля.

У той час, коли в плавильній камері ведуть плавку, у завантажувальній камері встановлюють кошик із шихтою, а в камері виливниць ведуть роботи, пов'язані з видаленням і підготовкою виливниць до нового заливання.

На кришці 11 змонтований шлюзовий дозатор 10 для вводу добавок по ходу плавки й оглядач 4. Через кришку 11 за допомогою герметичних ущільнювачів уводять термопару 5 і ломик 9 для осаджування шихти.

Метал в виливниці виливають за допомогою нахилу тигля.

В індукційних печах застосовують механізми нахилу тигля канатного й гідравлічного типів (див. рис. 78).

У період плавки корпус тигля опирається цапфами О и О1 на стенд. Сталь зливають поворотом корпуса під впливом тягового каната щодо цапф СО; при скачуванні шлаків корпус повертається в протилежну сторону на цапфах O1 під впливом маси корпуса, індуктора й тигля з металом при змотуванні каната з барабана (див. рис.78, а). Гідравлічні механізми нахилу тигля, як правило, обладнують хитними гідроциліндрами й виконують за схемою, показаної на рисунку 78, б.

а - канатний; б – гідравлічний.

Рис.78 - Кінематичні схеми механізмів нахилу тигля

Після виконання робіт при атмосферному тиску камери герметизують, відкачують з них повітря до величини вакууму плавильної камери й тільки потім відкривають вакуумні затвори.

Піч живиться струмом підвищеної частоти. Вакуумна система складається із групи форвакуумних 13 і бустерних 12 насосів, що забезпечують вакуум порядку 1,33 ÷ 0,13 Па.

Для плавки у вакуумних печах застосовують шихтові матеріали очищені від масла й окалини; склад їх повинен бути точно відомий.

У шихту вводять нікель, феромолібден, феровольфрам і кобальт, якщо цього вимагає склад виплавлюваної сталі.

Після завантаження шихти включають струм, а на печах періодичної дії попередньо з печі відкачують повітря. Плавлення ведуть, безупинно відкачуючи насосами із плавильного простору гази, що виділяються.

За час плавлення віддаляється більша частина внесених шихтою газів - водень, частина азоту, а також волога; рідкий метал при плавленні кипить, що є результатом виділення пузирів окису вуглецю, що утворюється при взаємодії вуглецю з розчиненим у металі киснем.

Після розплавлювання роблять витримку протягом 20 - 40 хв, під час якої відбувається рафінування від ряду домішок, розкислення й легування металу. У печі в цей період підтримують тиск ~1,3 Па. Розкислення металу відбувається вуглецем за реакцією

[С] + [СО] = С,

рівновага якої в умовах вакууму зрушено вправо, оскільки продукт реакції безупинно видаляють (відкачують).

Перевагою такого розкислення є те, що метал не забруднюється його продуктами. Зазвичай витримка триває до повного заспокоєння ванни (тобто до припинення виділення С). Розкислення йде або за рахунок вуглецю, що міститься в металі, або за рахунок вуглецю, що вводить на початку рафінування у вигляді графіту, чавуну.

Крім рафінування від кисню в період витримки видаляються азот і водень і випаровуються домішки кольорових металів (Zn, Sn, Pb, As, Bi). У період витримки проводять легування й остаточне розкислення шматковими розкислювачами, які вводять через дозатори. На початку витримки вводять ферохром, ферованадій, наприкінці витримки феросиліцій, феротитан, алюміній, феромарганець. Перед випуском, якщо це буде потрібно, кальцій, магній і РЗМ. Виплавлений метал розливають в виливниці як правило у вакуумі.

Іноді в процесі плавки провадять десульфурацію металу. Із цією метою на дно тигля до початку завалки шихти завантажують десульфуруючу шлакоутворюючу суміш (наприклад, з 90 % СаО й 10 % CaF2).

Основні переваги вакуумної індукційної плавки обумовлені наявністю вакууму, що забезпечує рафінування від ряду домішок і розкислення вуглецем, а також відсутністю контакту металу з окисною атмосферою. Виплавлювані при цьому сталь і сплави містять знижені кількість азоту, домішок кольорових металів, кисню й неметалічних включень, майже не містять водню; все це підвищує цілий ряд службових властивостей сталей. Відсутність контакту з киснем атмосфери дозволяє виплавляти сталі й сплави, що містять елементи, що легко окислюються, без їхнього вигару.

Недоліком вакуумних індукційних печей є те, що при тривалій витримці в результаті реагування з окислами футерівки метал забруднюється киснем і неметалічними вмиканнями, а також відновлюваними з футерівки елементами (кремнієм, алюмінієм і ін.).

Печі періодичної дії виконують із однією вакуумною камерою, у якій після відкачки повітря провадять плавку й розливання металу в виливницю або форму. Після цього піч роз герметизують з метою видалення виливниці зі злитком, ревізії й ремонту тигля, завантаження шихти, для чого знімають або відводять убік кришку або корпус.

Напівбезперервні печі набули широкого застосування внаслідок ряду переваг у порівнянні з печами періодичної дії - підвищеної продуктивності з - за усунення відкачки повітря перед кожною плавкою, більшої стійкості тигля, що у значно меншій мірі піддається періодичному нагріву й охолодженню, зменшення забруднення металу окислами, що утворюються на тиглі після розгерметизації печі.

Індукційна електропіч ІСВ – 2,5 НІ напівбезперервної дії ємністю 2,5 т, складається з тигля 2 (див. рис. 79) із чотирисекційним індуктором, збірного корпуса плавильної камери із циліндричною частиною 8, з окремою 1 і глухою 12 кришками, завантажувальної камери 7, камери виливниць 13, ланцюгового механізму 3 нахили тигля, дозатора 9 для подачі добавок, канатного механізму переміщення кошика 6, самохідного візка для відкоту окремої кришки 15, візків для виливниць і вакуумної системи 14.

Зверху на плавильній камері встановлений дозатор добавок і ломик для пробивання кірки шлаків і осаджування шихти. Тигель зачищають ломиком 11, розташованим на глухій кришці. Окрема кришка закріплена на самохідному візку, що відкочується убік при заміні тигля й проведенні ремонтних робіт у вакуум-камері. Механізм нахилу тигля складається з електропривода, розташованого зовні плавильної камери, ланцюгового барабана, що направляє, зірочки й ланцюга, прикріпленої до днища корпуса тигля й до барабана. Корпус повертається на цапфах.

Шихту в піч завантажують саморозвантажним кошиком 5, переміщуваний канатним механізмом 6. Останній разом із завантажувальною камерою й пристроєм для виміру температури рідкого металу з термопарою занурення встановлені на кронштейні, що повертається окремим механізмом з електроприводом. Така конструкція дозволяє розташовувати над вакуумним затвором 4 і послідовно вводити в роботу пристрій для завантаження матеріалів і виміру температури, не порушуючи вакууму.

Восьмисекційний дозатор поворотного типу дозволяє подавати в тигель по ходу плавки вісім вагових порцій легуючих елементів і розкислювача. Для направлення матеріалу від дозатора до тигля встановлений лоток. Дозатор, подібно завантажувальній камері й камері виливниць, обладнаний окремою системою відкачки повітря й вакуумним затвором, що дозволяє заповнювати секції дозатора матеріалами при атмосферному тиску.

Виливниці між камерами переміщають на візках за допомогою механізму з електроприводом. Для обслуговування механізмів завантаження, дозатора й пристрою для виміру температури передбачена робочий майданчик 10.

Вакуумна система оснащена форвакуумними й бустерними насосами, що забезпечують відкачку повітря з вакуум - камер і дозатора.

Рис.79 - Вакуумна індукційна електропіч ІСВ - 2.5НІ ємністю 2,5 т

| 1. Ємність тигля, т | 2,5 |

| 2. Залишковий тиск у камері, Па | 0,7 |

| 3. Напруга на індукторі, В | 1000 |

| 4. Частота, Гц | 500 |

| 5. Потужність генератора, кВт | 1500 |

| 6. Тривалість робочого циклу, год | 3,5 |

| 7. Середня продуктивність, кг/год | 750 |

Крім розглянутого вище ланцюгового механізму нахилу тигля, в індукційних печах застосовують механізми канатного й гідравлічного типів (див. рис. 78).