Устаткування печей та агрегатів для отримання феросплавів за різноманітними технологіями

2.29 Дугова електропіч для виплавки карбіду бору

Карбід бору - В4С (торговельна марка тетрабор) і виробу на його основі широко застосовуються в різних галузях техніки й промисловості, у порошковій металургії, для виготовлення конструкційної кераміки (броньових плит, лицювальної броні, кабін літаків, вертольотів), протиударного одягу (бронежилетів), а також в атомній енергетиці як поглиначі теплових нейтронів у регульованих стрижнях ядерних реакторів. У металообробній галузі В4С використається в шліфувально-полірувальних операціях.

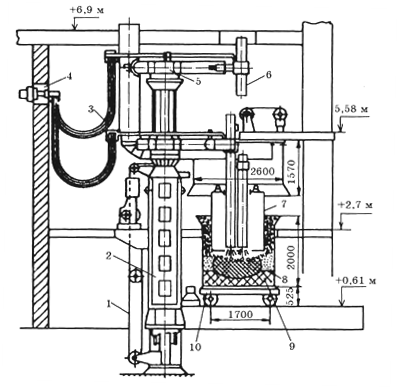

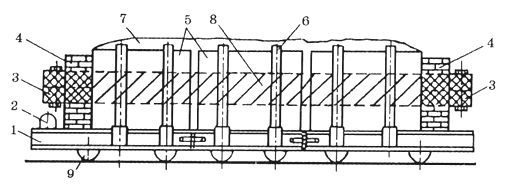

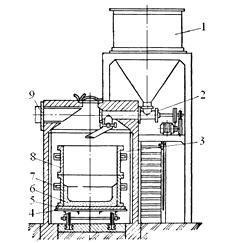

1 - трос; 2 - стійка механізму переміщення електрода; 3 - гнучкий кабель;

4 - проріз; 5 - рукав електродотримача; 6 - електрод; 7 - рухливий кожух;

8 - зовнішній кожух; 9 - подина; 10 - викотний візок

Рисунок 95 — Загальний вигляд дугової печі для виплавки карбіду бору блок-процесом

Відповідно до ГОСТ 5744 - 74 промисловість виробляє карбід бору, призначений для використання у вільному вигляді на шліфувально-полірувальних операціях і для інших зазначених вище цілей. Карбід бору поставляється у вигляді шліфзерна (номер 16), шліфувального порошку (номера 12, 10, 8, 6, 5, 3) і мікропорошку (М40, М28, М20, М14, М10, М7, М5) за ДСТ 3647-71.

Карбід бору В4С також входить у шихту для виробництва феробору як борутримуючий матеріал.

Дугова електропіч (див. рис. 95) із установленою потужністю трансформатора 2,0 МВ•А має два металевих не футерованих кожуха.

Зовнішній кожух стаціонарний, внутрішній - рухливий. Зовнішній кожух має діаметр 2 м і висоту 2 м, а внутрішній - діаметр 1,6 м, висоту 1,2. Зовнішній кожух установлюється на візок - подину, а внутрішній - підвішується та тягах і може переміщатися по вертикалі по ходу плавки карбіду бору, для чого є механізм переміщення цього кожуха. Зовнішній кожух по верхній крайці переходить у так званий помилковий кожух, що представляє собою секційний розтруб висотою 0,5 м з верхнім діаметром 3,1 м. Подина на візку викладається із графітових блоків перетином 0,4 x 0,4 м. Електроживлення печі здійснюється від трифазного трансформатора типу ЕТМК 3200/10 потужністю 2,0 МВ•А, що має 12 ступень напруги на низькій стороні від 69,6 В до 145 В при струмі 7 - 10 кА. Електроди графітизовані діаметром 300 мм.

Підготовлена шихта для виплавки карбіду бору засипається в розтруб і надходить у кільцевий зазор між зовнішнім і внутрішнім кожухами. У процесі плавки внутрішній кожух нагрівається від електричних дуг реакційного розплаву до 600 -700° С, внаслідок чого борна кислота плавиться, а шихтова суміш (Н3ВО3 + вуглець) здобуває рухливість. Гетерогенний окисловуглецевий розплав у міру підйому внутрішнього кожуха самопливом надходить під електроди в зони горіння електричних дуг, які практично закриті цим розплавом. Надходження шихти, що розплавилася, під електроди регулюється швидкістю (частотою) підйому внутрішнього кожуха. Надходження шихти - розплаву в реакційну зону (під електричні дуги) погодиться зі швидкістю відбудовних реакцій і, в остаточному підсумку, зі швидкістю формування з рідкої карбідборової фази блоку карбіду бору гомогенної структури, по складу відповідають формулі В4С. По закінченні плавки електроди, внутрішній і помилковий кожухи піднімаються, візок-подина з наплавленим блоком карбіду бору (масою 250-300 кг) викочуються в основний проліт цеху. Після охолодження блоку він передається на естакаду для наступного дрібнення. Візок-подина із установленим зовнішнім кожухом закочується на робоче місце для нової плавки.

2.30 Вакуумна піч опору СВЛ - 16.128.16/14,5 х 64

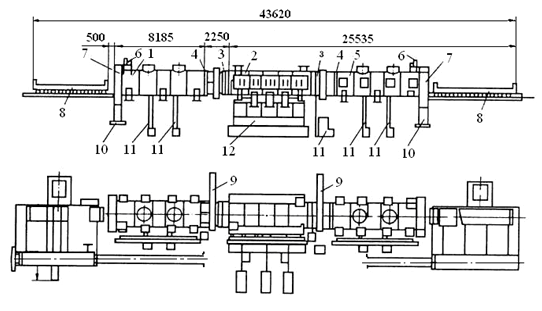

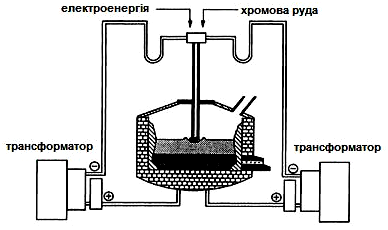

Вакуумна піч опору СВЛ – 16.128.16/14,5х64 призначена для одержання вакуумтермічного ферохрому (див. рис. 96).

Злитки силікотермічного ферохрому з 0,10 ÷ 0,15% С піддаються у твердому стані вакуумтермічній обробці в електропечах опору при 1450 ÷ 1500° С и тиску 1,0 ÷ 0,1 Па протягом 20 - 24 ч. В умовах вакууму й високої температури створюються умови для розвитку процесу обезвуглецювання злитків.

Сумарна встановлена потужність печі 1,5 МВ•А. Піч має три камери. Температура в камері попереднього нагріву складає 1000° С, у камері ізотермічної витримки 1450 - 1500° С. Третя камера призначена для охолодження ферохрому й не футерована. Розміри печі: довжина 44 м, ширина 11,5 м, висота 7,2 м. Розміри робочого простору візка: довжина 6 м, ширина 1,2 м і висота 0,4 м. Маса садки ферохрому до 7 т. Основними вузлами печі є вакуумні шлюзи із прохідним вікном перетином 1,6 x 1,6 м для перекочування візка під вакуумом. Піч живеться від мережі напругою 380 В. Як нагрівачі використовують вуглецеві стрижні діаметром 40 мм.

1 - камера охолодження ферохрому; 2 - камери ізотермічної обробки;

3 - вакуумні шлюзи; 4 - компенсатори; 5 - камера попереднього нагрівання;

6 - механізм підйому кришки; 7 - кришка; 8 - візок; 9 - вакуумні затвори;

10 - рама; 11 - форвакуумні насоси; 12 - бустерні насоси

Рисунок 96 — Вакуумна електропіч опору для отримання вакуумтермічного ферохрому

Система вакуумування камери ізотермічної обробки укомплектована чотирма газобаластними форвакуумними насосами типу ВН-6Г и трьома парамасляними бустерними насосами типу БН-4500, а камери попереднього нагрівання й охолодження - форвакуумними насосами (див. рис. 97).

1 - насоси; 2 - вакуумні шлаки; 3 - візок; 4 - механізм переміщення візка

Рисунок 97 — Поперечний переріз вакуумної печі СВЛ -16.128.16/14,5 x 64

Ферохром, що пройшов вакуум-термічну обробку, містить невелику кількість С, N, Н и оксидних включень.

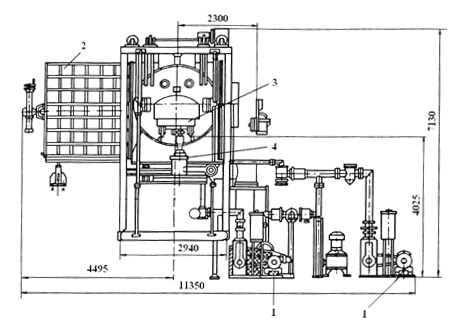

2.31 Двокамерна установка для позапічної виплавки сплавів

Двокамерна установка (див. рис. 98) призначена для одержання алюмотермічного хрому під розрядженням і в нейтральній атмосфері.

При одержанні алюмотермічного хрому особою чистоти позапічну плавку й розливання хрому ведуть у герметичних камерах зі створенням у них зниженого тиску. З шихту, що складається з оксиду хрому підвищеної чистоти по елементах домішках: хромату кальцію, хромового ангідриду й алюмінієвого порошку (марки А99, ГОСТ 11069-79), отримують окатиші.

1 - плавильна камера; 2 - плавильне горно, що нахиляється; 3 - бункера для окатишів;

4 - пристрій для запалювання шихти; 5 - ринва для випуску продуктів плавки;

6 - розливочна камера; 7 - поворотний стіл; 8 - виливниці

Рисунок 98 — Двокамерна установка для позапічної виплавки сплавів під розрідженням і в нейтральній атмосфері

Потім окатиші прожарюють при 400 - 500° С для видалення вологи й окислювання домішок вуглецю. Проплавлення шихти ведуть у реакційному горні. Хром і шлаки випускають із горна в виливниці, установлені в розливочній камері. Одержуваний хром містить від 0,001 до 0,01 % азоту й вуглецю кожного й водню 1 ÷ 2 см3/100 г. З використанням наведених вище компонентів зміст елементів домішок істотно знижується: заліза від 0,3 до 0,08 %, кремнію від 0,16 до 0,03 %, при цьому зменшується зміст домішок кольорових металів.

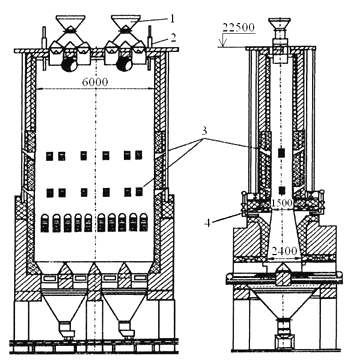

2.32 Самохідна електропіч опору для одержання карбіду кремнію

Карбід кремнію (карборунд) широко застосовується в якості штучного абразивного матеріалу з високою мікротвердістю. Абразивний інструмент, виготовлений з карбіду кремнію (SiС), використають у металообробній і металургійній промисловості для зачищення металопродукції. Висока термічна й хімічна стійкість дозволяє використати його для виготовлення вогнетривів. У сполученні з алюмосилікатними волокнами SiС, SiО2 входять до складу композиційних матеріалів.

В електрометалургії кремнію й кременистих феросплавів карборунд становить інтерес як проміжний продукт у складному фізико-хімічному процесі виплавки кремнію технічної чистоти, силікокальцію, феросиліцію, силікоалюмінія й інші.

У природі карбід кремнію зустрічається у вигляді муассаніта (Si).

Розрізняють чорний і зелений карбокорунд. Обидва види промислового продукту одержують в електричних печах, у яких робочим опором є шар коксу (так званий керн), а також безпосередньо шихта, що складається з вуглецевого відновлювача й кварцового піску. Для одержання зеленого карбіду кремнію в шихту додають хлорид натрію, що знижує шкідливий вплив деяких шихтових домішок.

Кварцові піски піддаються ретельному промиванню, щоб виключити шкідливий вплив глинозему у кварцовому піску.

Одинична потужність печі опору становить 4,0 – 4,5 МВ•А. Піч являє собою самохідну платформу, на кінцях якої розміщені струмопідводячі вугільні електроди (рисунок 99).

1 - візок; 2 - механізм пересування печі; 3 - вузол струмопідвіда;

4 - торцеві стінки; 5 - знімні щити; 6 - упорні стійки; 7 - шихта;

8 - керн; 9 – колісні пари

Рисунок 99 — Самохідна електропіч опору для одержання карбіду кремнію

На дно платформи насипають повернення, кварцовий пісок, а потім викладають із кускового нафтового коксу керн, що і є в початковий період процесу робочим опором. Зверху на керн насипають реакційну шихту.

Кварцовий пісок повинен застосовуватися чистим по домішках (99,6 % SiО2; 0,3 % FeО; 0,07% Аl2О3; 0,04 % СаО; 0,03 % MgО; 0,02 % TiО2). У якості відновлювача можуть використатися тільки малозольні вуглецеві матеріали: антрацит (3% золи, 93% Ст); нафтовий кокс (0,8% золи, 94% Ст , 5% летучих речовин, 3% вологи). У піч завантажують 50 - 65 т шихти й 3200 - 4500 кг керна, потім ії підключають до пічного трансформатора. Процес одержання карбокорунду контролюють в основному по витраті електроенергії.

Прохолоджують піч протягом 24 - 32 год, потім її вміст розбирають.

2.33 Плазмова піч для виробництва ферохрому

Розглянута плазмова піч (див. рис. 100) має потужність 40 МВ•А та спеціалізована для виробництва високовуглецевого ферохрому й марганцевих феросплавів.

Рисунок 100 — Схема плазмової печі для виплавки високовуглецевого ферохрому

2.34 Шахтнощілинні печі для випалу вапняку

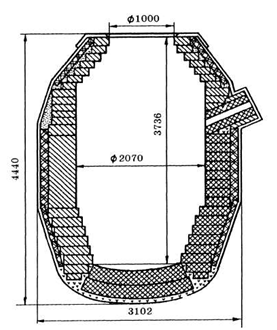

Поздовжній і поперечний розрізи шахтнощілинної печі по великій і малій осях щілини, представлені на рисунку 101.

1 - конусний завантажувальний пристрій; 2 - покажчик рівня;

3 - оглядове вікно; 4 - пальника

Рисунок 101 – Шахтнощілинна піч

Висота печі до рівня завантажувальних пристроїв 22,5 м. По висоті шахти печі виділяють три зони: підігріву 6,18 м, випалу 6,5 м і охолодження 4,32 м. Довжина щілини шахти дорівнює 8 м. Ширина щілини печі неоднакова й для відповідних зон становить: зона випалу 1,7 м, підігріву 1,35 м і охолодження 2,4 м. Сталевий кожух печі має прямокутну форму з переходом на торцях (боках) в овальну. Кожух закріплений у каркасі, що опирається на залізобетонний фундамент. Шахта печі футерується хромітопериклазовою цеглою.

Вапняк у шахту печі завантажується через завантажувальний пристрій, що складається із прийомної чаші й запірної кришки. Печі обладнані скіпопідйомниками для подачі вапняку. Скіп має місткість 0,5 м3 і швидкість підйому 3,9 м/хв.

Завантаження шахти печі вапняком здійснюється в автоматичному режимі. Рівень завантаження прийомної частини печі підтримується постійним на 2/3 її обсягу. Охолоджена в нижній частині печі вапно вивантажується з печі в підпічні бункера, а потім з бункерів живильниками подається на транспортерну стрічку в прийомний бункер з наступною подачею скіповим підйомником (місткістю 0,5÷0,6 м3) у приймальні бункера дробарок. Щокові дробарки забезпечують одержання вапна фракції від 5 до 70 мм.

Печі працюють на природному газі й обладнані фурменими пальниками капсульного типу ГФІ. З метою утилізації феросплавного газу (від печей феросилікомарганцю й феросиліцію) і економії природного газу, опалення шахтнощілинні печей для випалу вапняку може вироблятися сумішшю природного газу й ферогазу (80 ÷ 85 % СО і 3 ÷ 5 % Н2).

Гази, що відходять із шахти печі, мають наступний хімічний склад (в об’ємних %):

27 ÷ 28 % СО2, 0,6 ÷1,2 % О2 і 3 ÷ 6 % СО.

2.35 Конвертер для обезвуглецювання ферохрому

Конвертер для обезвуглецювання ферохрому (див. рис. 102) обладнаний механізмом для верхньої подачі кисню через фурму, що водоохолоджується. Конструкція механізму переміщення кисневої фурми подібна до механізму розглянутому в розділі 3.

Рисунок 102 — Конвертер для обезвуглецювання ферохрому

У конвертер через горловину заливають 7 - 11 т переробного вуглецевого ферохрому, одержуваного в цьому ж цеху у феросплавної печі.

Передільний рідкий сплав для продувки в конвертері (марки ФХП) містить: > 60 % Cr; < l,0 % Si; < 0,05 % P; < 0,06 % S, (зміст вуглецю не обмежується).

На 1 т залитого металу витрачається 80 - 100 м3 кисню. Після закінчення плавки в метал задають 600 - 800 кг скрапу середньовуглецевого ферохрому, а перед зливом металу 15 - 20 кг гранульованого феросилікохрому марки ФСХ48 для часткового довідновлення й розжиження шлаків. Випуск металу й шлаків здійснюється в металоприйманик з наступним розливанням в виливницю.

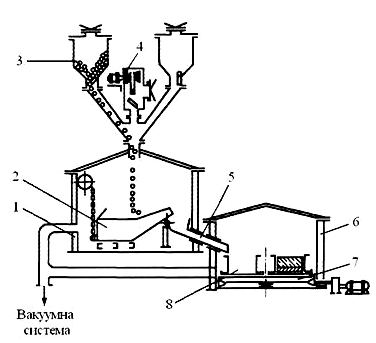

2.36 Установка для алюмотермічного виробництва феротитану

Феротитан отримують, застосовуючи алюмотермічний процес, при якому виділяється тепло. У певних умовах цього тепла буває досить для утворення рідких металу й шлаків, тому користуються позапічним способом застосування алюмінотермії.

Стандартний феротитан містить, %: 23 ÷ 30 Ti; < 0,2 С, < 4,0 Сu, 6.0 ÷ 8.0 Аl, 4,0 ÷ 6,0 Si.

Шихту становлять із ільменітового концентрату, залізної руди, алюмінію й перевелися. Ільменітовий концентрат, що містить 40÷42 % TiО2 і 50÷55 % (Fe+Fe2O3), виділяють із титаномагнетитової руди методом магнітної сепарації. Для видалення сірки концентрат піддають окисному випалу.

У якості відновлювача використають алюміній у вигляді порошку із зернами менш 2 мм. Найчастіше застосовують вторинний алюміній, більше дешевий, але утримуючої домішки кольорових металів, які в основному переходять у сплав. Злитки вторинного алюмінію розплавляють, розпилюють стислим азотом або водяною парою й отриманим порошком просівають через сито з осередками розміром в 2 мм.

У феротитановому виробництві застосовують малофосфористу, пилувату залізну руду з високим змістом окислів заліза й малим змістом кремнезему. Вапно потрібно свіже опалене, що містить не менш 90 % СаО. Після помелу її просівають через сито з осередками розміром в 3 мм.

Плавильний агрегат являє собою обладнану вентиляційною установкою плавильну камеру 3 з патрубком для відсмоктування газів 9, у яку вкочують візок 4 з піддоном 5; на піддон установлюють чавунну рознімну шахту 8 (див. рис. 103).

Рисунок 103 — Установка для алюмотермічного виробництва феротитану

На дно шахти засипають і втрамбовують шар магнезитового порошку 6.

Усередину шахти вставляють циліндр із дахового заліза 7 висотою близько 0,5 м. Зазор між циліндром і чавунною шахтою засипають магнезитовим порошком. Шихту з бункера 1 подають шнеком 2 і через напрямний лоток засипають у шахту.