Рафінувальні, шлакоплавильні та флюсоплавильні електропечі

2.27 Рафінувальні феросплавні електропечі

2.27.1 Загальні відомості

Рафінувальні печі застосовуються для рафінування феросплавів з метою видалення вуглецю й одержання сплавів з низьким його змістом (нижче двох відсотків).

Відміною рисою рафінувальних процесів є їхній періодичний характер. У печі здійснюється розплавлювання порції шихти, що завантажується, після чого з печі виливають і шлаки й метал. Для зручності зливу рафінувальні печі роблять нахиляючимися. Оскільки рафінування здійснюється з метою забезпечення мінімального змісту вуглецю в готовому сплаві, у рафінувальних печах частіше застосовуються графітизовані електроди із твердою системою електродотримачів. Футеровка плавильних ванн магнезитова з гарнісажем. По своєму устрою рафінувальні печі близькі до електросталеплавильних печей, на базі яких їх і конструюють.

Рафінувальний процес, як правило, є завершальним етапом багатостадійного отримання феросплавів. Найбільше поширення одержали процеси силікотермічні, засновані на використанні кременистих відновлювачів, одержуваних у рудовідновлювальних печах силікохрому (при виробництві безвуглецевого ферохрому) і силікомарганцю (при виробництві низьковуглецевих сортів феромарганцю й металевого марганцю).

Останнім часом одержав також поширення процес одержання безвуглецевого ферохрому методом змішання рідких розплавів - силікохрому й рудовапняного розплаву, одержуваного в рафінувальних печах потужністю 3,5 або 10,5 МВ•А.

Процес виробництва низковуглецевого ферохрому можна розділити на наступні стадії:

- одержання вуглецевого (переробного) ферохрому вуглецевотермічним процесом у відновлювальних печах потужністю 16,5 - 33 MB•А;

- виплавка силікохрому в печах потужністю 16,5÷33 МВ•А (процес аналогічний виробництву феросиліцію, але замість стружки в шихту вводять переробний ферохром);

- відновлення окислів хромистої руди силікохромом. Процес ведеться в печах потужністю 3,5 - 5,6 МВ•А. В якості флюсу з метою покращення умов відновлення використовується вапно.

Процес виробництва середньовуглецевого й маловуглецевого феромарганцю включає дві стадії:

- виплавку силікомарганцю із суміші шлаків вуглецевого феромарганцю, марганцевої руди, кварциту й коксику в печах, аналогічних феросиліцієвим;

- виплавку середньовуглецевого й маловуглецевого феромарганцю з марганцевої руди, вапна, силікомарганцю в печах потужністю 2,5 - 3,5 МВ•А.

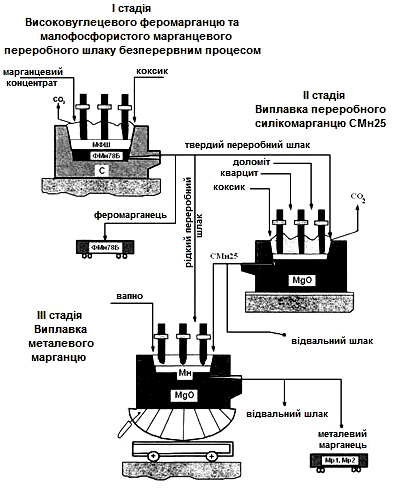

У цей час на ВАТ«НЗФ» і ЗАТ«ЗФЗ» впроваджена технологія отримання середньо- і маловуглецевого феромарганцю, а також металевого марганцю з використанням переробних шлаків безфлюсової плавки високовуглецевого феромарганцю (див. рис. 76) або низькофосфористих марганцевих матеріалів імпортних поставок.

Останнім часом одержав також поширення позапічної спосіб отримання низковуглецевого ферохрому методом змішання рідких розплавів - силікохрому, одержуваного в рудовідновлювальної печі, і рудовапняного розплаву, одержуваного в рафінувальних печах потужністю 5,0 MB А або 10,0 MB А.

Рисунок 76 — Комбінована тристадійна технологічна схема виробництва металевого марганцю з одержанням на першій стадії високовуглецевого феромарганцю ФМн78Б и малофосфористого передільних шлаків

Розмірний ряд рафінувальних феросплавних печей наведений у таблиці 8.

Таблиця 8 - Розмірний ряд рафінувальних феросплавних печей

| Тип електропечі | Потужність трансформатора, МВ•А | Тип ванни | Електроди | Механізми | Призначення | ||

|---|---|---|---|---|---|---|---|

| Кількість | Тип | Нахилу | Обертання | ||||

| РКО-2,5Н1 | 2,5 | Кругла, відкрита | 3 | Графітизовані | Є | Немає | Переплав марганцевих шлаків |

| РКО-2,5Н2 | 2,5 | Кругла, відкрита | 3 | -*- | Є | Є | Безвуглецевий ферохром, металевий марганець |

| РКО-3,5-НОЗ | 3,5 | Кругла | 3 | -*- | Є | Є | Безвуглецевий ферохром |

| РКО-4,5-НО1 | 4,5 | Кругла | 3 | -*- | Є | Є | Рудовапняний розплав |

| РКО-5,5 | 5,5 | Кругла | 3 | -*- | Є | Є | Низьковуглецевий ферохром |

| РКЗ-10,5-РРН1 | 16,5 | Кругла, закрита | 3 | -*- | Є | Є | Рудовапняний розплав |

2.27.2 Рафінувальна електропіч типу СКБ–6009

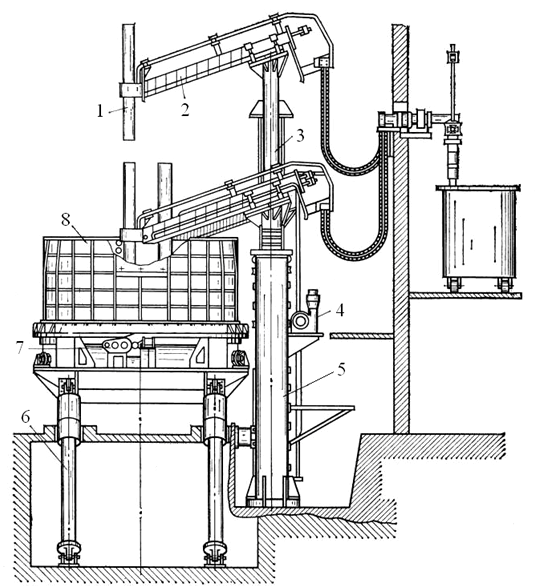

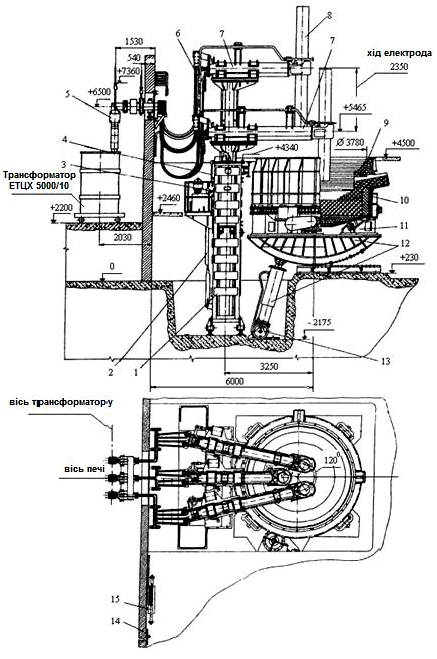

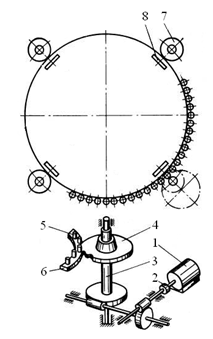

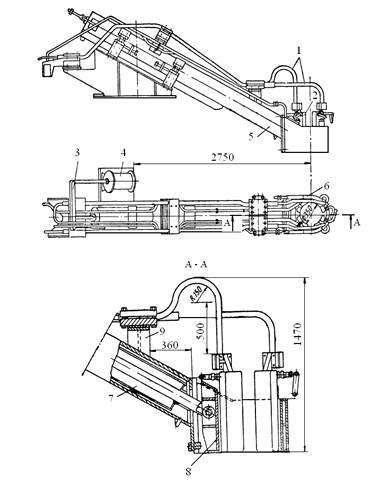

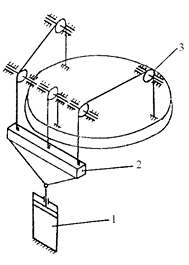

Електропіч СКБ-6009 (див. рис. 77) являє собою конструкцію з обертовою ванною й трьома графітизовані електродами, розташованими по вершинах рівностороннього трикутника.

Ванна 8 електропечі робить реверсивне обертання на 180° за допомогою механізму обертання 7 і нахиляється убік зливу розплаву на 40° і в протилежному напрямку на 18° за допомогою механізму нахилу 6, аналогічного механізму нахилу сталеплавильної печі. Шихту в електропіч подають завантажувальними трубами через відкритий колошник. Обслуговування печі здійснюється з робочої площадки, розташованої на рівні колошника.

Механізм переміщення електродів рафінувальної печі аналогічний відповідному механізму сталеплавильної печі. Електроди 1 закріплені в електродотримачах із пружинно-пневматичним механізмом затискача. Рукава 2 електродотримачів жорстко з'єднані з колонками 3, що переміщаються в напрямних роликах шахти Привод 4 механізми - рейковий із застосуванням противаг, що врівноважують.

Рисунок 77 — Загальний вигляд рафінувальної феросплавної печі СКБ-6009

На відміну від сталеплавильних печей шахту зі стійками й противагами встановлюють не на колисці печі, а на фундаменті. У зв'язку із цим для нахилу печі електроди необхідно піднімати на більшу (у порівнянні зі сталеплавильними печами) висоту. Для скорочення довжини робочого кінця електрода рукав електродотримача виконують похилим.

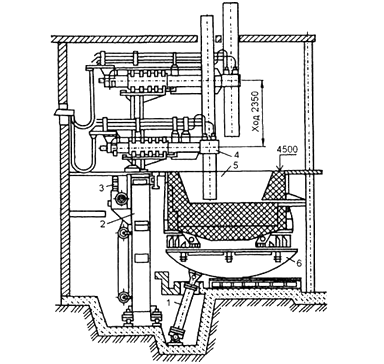

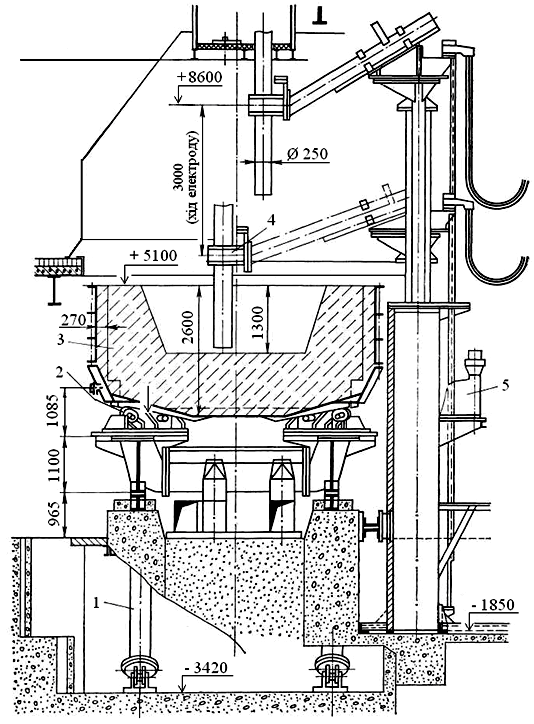

2.27.3 Рафінувальна електропіч типу ОКБ-262

Рафінувальна електропіч ОКБ-262 (див. рис. 78) потужністю 5 МВ•А призначена для одержання металевого марганцю. Трансформатор печі розташований на відміткі 4,0 м. На робочій площадці розташований пульт керування, лотки для завантаження шихти. Піч обладнана герметичним парасолем для вловлювання й відсмоктування газів.

1 - механізм нахилу; 2 - шахта стійки електродотримача;

3 - механізм переміщення електродів; 4 - електродотримач;

5 - ванна печі; 6 - опорні сектори

Рисунок 78 — Рафінувальна електропіч ОКБ – 262

2.27.4 Рафінувальна електропіч типу РКЗ-10,5РРН1

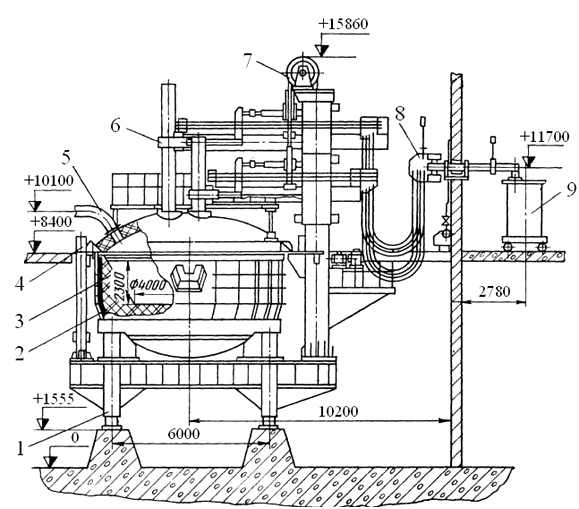

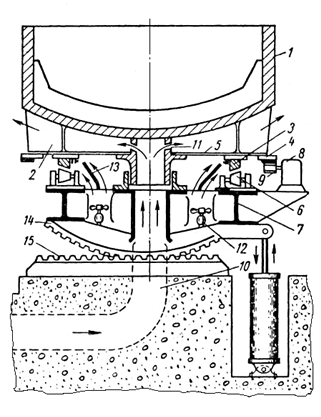

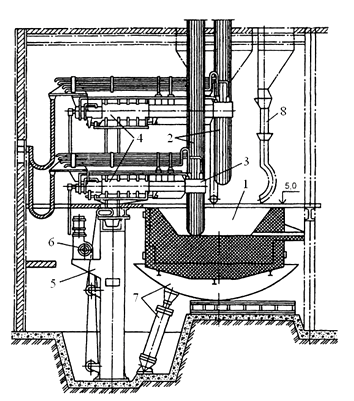

Трифазна Рафінувальна електропіч РКЗ-10,5 РРН1 (див. рис. 79) виконана на базі 100-т електросталеплавильної печі й призначена для плавки рудовапняного розплаву.

Електропіч закритого типу, склепіння набирається з вогнетривкого магнезитохромітового цегли. Три графітизованих електроди розташовані по вершинах рівностороннього трикутника. Основними вузлами електропечі є кожух 2, футеровка 3, склепіння 4, механізм підйому склепіння, механізм нахилу 1 і обертання ванни, система переміщення електродів 7, коротка мережа 8, система водоохолодження. Несучою конструкцією печі є двосегментна колиска, установлена на фундаментних балках.

Технічна характеристика печі:

| 1. Потужність, MB•А | 10,5 |

| 2. Напруга трансформаторів: - високої сторони, кВ - низької сторони, В | 10 225 ÷ 162,5 |

| 3. Частота струму, Гц | 50 |

| 4. Число фаз | 3 |

| 5. Діаметр електрода, мм | 555 |

| 6. Внутрішній діаметр кожуха, мм | 7000 |

| 7. Число льоток | 1 |

| 8. Частота обертання ванни, об/год | 1—2,7 |

1 - механізм нахилу печі; 2 - кожух ванни печі; 3 - футеровка ванни;

4 - склепіння печі; 5 - патрубок для відсмоктування газів;

6 - електродотримач; 7 - механізм переміщення хоботів електродотримача;

8 - коротка мережа; 9 - трансформатор

Рисунок 79 — Рафінувальна електропіч РКЗ-10,5 РРН1

2.27.5 Рафінувальна електропіч типу РКО-2,5Н2

Рафінувальна електропіч РКО–2,5Н2 (див. рис. 80) потужністю 2,5 МВ•А призначена для одержання металевого марганцю й безвуглецевого ферохрому.

Для зливу металу й шлаків ванну нахиляють за допомогою двох гідравлічних циліндрів, установлених у приямку під піччю. Кожух печі монтують на колисці. Піч футерують магнезитом, іноді з магнезитовим наплавленням.

Механізм пересування електродів такий же, як і на дугових сталеплавильних електропечах: електроди кріпляться на Г-образних колонках, що переміщаються в напрямних роликах шахти. Пересування колонок з електродами по вертикалі при регулюванні потужності здійснюється за допомогою електромеханічного привода, системи канатів і противаг.

Електрод затискають в електродотримачі обладнаний пружинно-пневматичним затискачем.

Ванна печі відкрита, що має механізм повороту.

Коротка мережа складається з пакетів мідних шин і гірлянд гнучких кабелів. Електропіч одержує живлення від трифазного трансформатора. Потужність регулюється автоматично, регулятором по реле-контактної схемі.

1 - шахта; 2 - механізм переміщення електродів;

3 - установка кінцевих вимикачів; 4 - змащення централізована;

5 - мережа коротка; 6 - струмопідвід; 7 - електродотримач;

8 - електрод; 9 - футеровка; 10 - кожух; 11 - механізм обертання ванни;

12 - механізм нахилу; 13 - система гідроприводу; 14 - повітропровід;

15 - система водоохолодження

Рисунок 80 — Рафінувальна електропіч РКО-2,5Н2

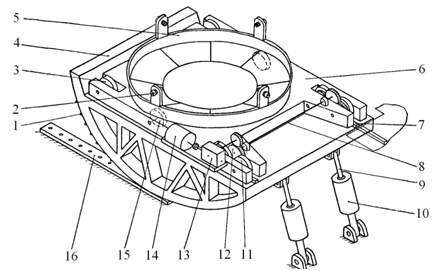

2.27.6 Рафінувальна електропіч типу РКО-3,5

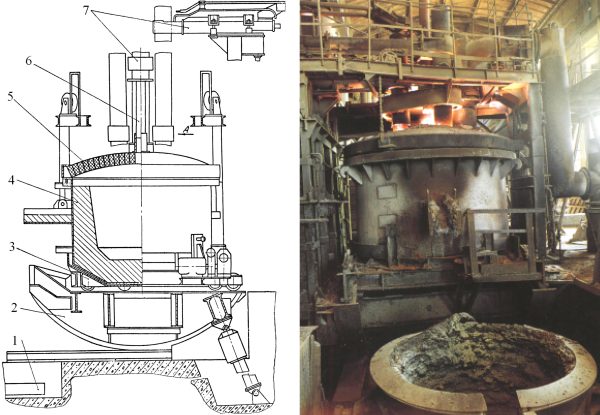

Рафінувальна електропіч РКО-3,5 (див. рис. 81) призначена для виплавки безвуглецевого ферохрому.

1 - гідропривід нахилу; 2 - механізм обертання; 3 - ванна печі;

4 - електродотримач; 5 - механізм переміщення електродів

Рисунок 81 — Рафінувальна піч типу РКО-3,5

2.27.7 Кожух ванни рафінувальної печі

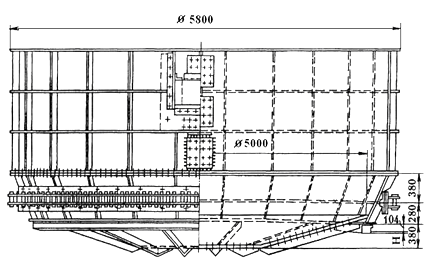

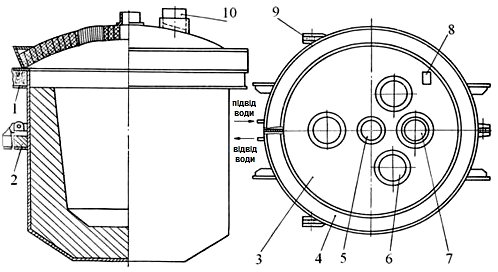

Кожух ванни рафінувальної печі (див. рис. 82) виготовляє з листової сталі з горизонтальними й вертикальними ребрами жорсткості.

Рисунок 82 — Кожух ванни рафінувальної печі

Нижня частина кожуха конічної форми, а верхня - циліндрична. Днище зварене, сферичної форми. У верхній частині кожуха змонтоване корито піскового затвора.

2.27.8 Механізми обертання ванни рафінувальної печі

Рафінувальні печі можуть бути з нерухомими, обертовими й ваннами, що нахиляються. Діаметри ванн 3—8 м.

Маса ванни рафінувальних печей (з розплавом) звичайно не перевищує 300—500 т.

Швидкість обертання залежить від технології плавки того або іншого сплаву.

У рафінувальних печах, наприклад, при виробництві феровольфраму обертання ванни сприяє рівномірному прогріву ванни печі й забезпечує механізацію вичерпування сплаву.

Залежно від призначення й технології виробництва, механізми обертання ванн рафінувальних печей підрозділяють по типу опорних пристроїв кожухів на три - і чотириопорні й центральноопорні, а також по конструкції типу привода - із цевочною передачею й зубчастим зачепленням (шестірня - зубчастий вінець, закріплений на кожусі).

Підвіски ванн рафінувальних печей істотно відрізняються від підвісок ванн рудовідновлювальних печей. Опорні пристрої з котками на трьох або чотирьох опорах збираються в тумбах, закріплених болтами на фундаментах або на спеціальній каретці механізму нахилу печі.

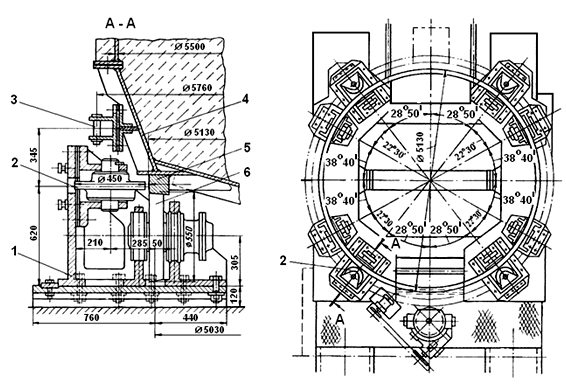

У чотириопорних механізмах застосовується конструкція з конічними котками й рейками (див. рис. 83).

На інтенсивність зношування й довговічність контактної пари коток - рейка істотний вплив робить форма поверхні катання котків.

Котки можуть також мати сферичну, тероїдальну й циліндричну форми. Циліндричні котки застосовуються рідше, тому що мають більші втрати на перекочування через проковзування по рейці.

Для втримання ванни печі від переміщень у горизонтальній площині, застосовують опорні котки, установлені навколо ванни на рівних відстанях.

Котки втримують ванну опираючись на кругову рейку, закріплена на кожусі, або на оброблену бічну поверхню опорної рейки.

1 - корпус опори; 2 - опорний коток; 3 - цівка; 4 - кожух ванни;

5 - рейка конічний; 6 - коток опорний конічний

Рисунок 83 — Опорний пристрій рафінувальної печі на конічних котках

Механізм обертання ванни рафінувальної печі подібний до аналогічного механізму сталеплавильної печі. Кожух ванни печі встановлений на чотирьох роликах 8 (див. рис. 84), розташованих на нерухомих тумбах, і робить реверсивне обертання на 180°.

Рисунок 84 — Схема механізму обертання ванни рафінувальної печі

Ролики 7 перешкоджають зсуву ванни убік при її нахилі під час зливу сплаву й обертання. Привод механізму складається з електродвигуна 1, з'єднаного із провідної валом двоступінчастого черв'ячного редуктора пружною муфтою 2. На вихідному вертикальному валу 3 редуктори встановлений зірочка 4, зчеплена із цівками 5, розміщеними в цевочному вінці 6. Передаточне число черв'ячного редуктора близько 1000, цевочної передачі - близько 8.

У зв'язку з тим, що в процесі виробництва рафінованих сплавів іноді необхідно міняти швидкість обертання ванни, у приводах обертання застосовують триступінчасту клиноремінну передачу між двигуном і першим редуктором.

Механізм повороту ванни із центральною опорою показаний на рисунку 8.

Кожух 1 печі жорстко пов'язаний з радіально розташованими вертикальними ребрами 2, до яких кріпляться бандаж 3 і вінкова конічна шестірня 4. Щоб ребра могли розширюватися, бандаж має напрямні, які переміщуються уздовж нижніх полиць 5 ребер. Бандаж, опирається на систему роликів 6, змонтовану на опорній конструкції 7.

Привод 8 за допомогою малої, конічної шестірні 9 надає руху вінкової конічній шестірні 4, що обертається разом з ванної печі.

Ванна печі прохолоджується повітрям, що подається по трубопроводу 10 у пустотілу вісь 11 і потім через отвори в її верхній частині в простір між ребрами. Для охолодження ділянок, до яких не підходить основний потік повітря, установлено чотири додаткових вентилятори 12. Завдяки подвійній системі вентиляції температура деталей механізму обертання не перевищує ~ 62° С.

Для додаткового захисту від тепла, випромінюваного днищем печі, установлюються алюмінієві екрани 13 з полірованою поверхнею.

Вся конструкція печі монтується на зубчастій колисці 14, що опирається на дві зубчасті рейки 1.

Рисунок 85 — Вертикальний розріз печі РКО - 3,5 для виплавки безвуглецевого ферохрому зі змістом вуглецю < 0,04 %

2.27.9 Механізм нахилу ванни рафінувальної печі

Ванни рафінувальних печей виконують із механізмом нахилу, що дозволяє прискорити випуск металу й шлаків, здійснювати нагляд за футеровкою печі й спростити її обслуговування.

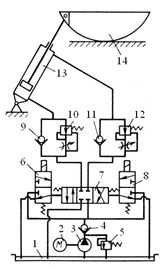

На нових печах застосовують в основному, механізми нахилу з гідравлічним приводом (див. рис. 86).

Рисунок 86 — Схема механізму нахилу феросплавної рафінувальної печі з гідравлічним приводом

Приводи асинхронним електродвигуном 2 радіально-поршневий насос 3 (продуктивністю 200 л/хв., найбільше тиск 10 МПа) подає масло з баку 1 через зворотний клапан 4 до реверсивного золотника 7 під тиском, обумовленим настроюванням запобіжного клапана При подачі напруги на котушку пілота 6 (включенням кнопки на пульті керування піччю) золотник 7 зміщається; масло з напірної лінії проходить через зворотний клапан 9 у нижню (поршневу) порожнина гідроциліндра 13, а з верхньої (штокової) порожнини витісняється через дросель із регулятором 12 і золотник 7 на злив. При цьому колиска 14 з піччю нахиляється по годинній стрілці. При подачі напруги на котушку пілота 8 у роботу включаються зворотний клапан 11 і дросель із регулятором 10; поршень гідроциліндра й колиска реверсуються. Настроюванням дроселів 10 і 12 можна відрегулювати різну швидкість руху колиски в протилежних напрямках.

2.27.10 Електродотримачі рафінувальних печей

Механізм пересування електродів рафінувальних печей і конструкція електродотримача аналогічні встановлюваним на дугових сталеплавильних печах. Електроди рафінувальних печей - графітизовані.

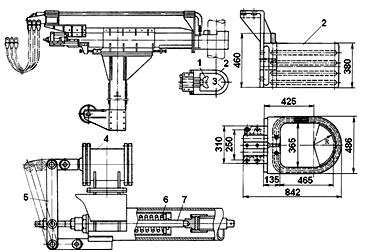

Електродотримачі, застосовувані в цей час на сучасних феросплавних рафінувальних печах консольного типу із пружинно-пневматичним затискачем електрода (див. рис. 87).

Електрод затискається між щоками 3, укріпленими на кільці водоохолоджуємої головки 2, і щокою 1, укріпленої на штоку 7. Натискання здійснюється за допомогою штока 7 і пружини 6, відтиснення - за допомогою важеля 5 із пневматичним керуванням. При подачі стисненого повітря в циліндр 4 пневматичні керування, поршень циліндра переміщає шток, у результаті чого важіль, переміщаючись уліво, відтягає шток 7, стискаючи пружину 6 звільняючи електрод.

Електродотримач прикріплюється до спеціального водоохолоджуємого горизонтального несучого рукава-каретки (хоботу), що за допомогою спеціального механізму переміщається нагору й униз.

З метою скорочення довжини робочого кінця електродів, сконструйована похилий рукав-каретка (див. рис. 88). Така конструкція скоротила випадки обломів електродів і їхня витрата.

Рисунок 87 — Електродотримач рафінувальної печі із пружино-пневматичним затискачем

1 - струмопідводячі труби; 2 - контактна щока; 3 - важіль відтиску щік;

4 - пневматичний циліндр механізму відтиску щік; 5 - рукав; 6 - корпус;

7 - шток; 5 - повзун; 9 - кронштейн

Рисунок 88 — Похилий електродотримач рафінувальної печі потужністю 3,5 МВ•А

Рукави виконуються у вигляді двох концентрично розташованих труб діаметром 325 і 245 мм. Порожнина між трубами служить для проходу охолоджувальної води. Внутрішня труба не є несучою й кріпиться до зовнішнього через компенсатор, що компенсує різницю лінійних теплових розширень внутрішньої (холодної) і зовнішньої (нагрітої) труб.

Сучасні конструкції рафінувальних печей обладнані також і пружинно-пневматичними системами перепуску електродів (див. рис. 35).

Існують два основних типи похилих електродотримачів:

- переміщувана каретка по нерухомому стояку;

- рукав-каретка по кріпленню представляє Г-подібну конструкцію, що переміщається нагору й униз усередині нерухомого «телескопічного стояка» яка спирається на роликові опори. Каретка й стояки для збільшення жорсткості виготовляють із товстостінних труб. Стояк й рукав-каретка електроізолировані.

Подача струму від пакета короткої мережі здійснюється гнучкими кабелями водоохолоджуємими трубами. Для подачі води на цій ділянці застосовують гумові шланги.

«Телескопічні стояки» мають перед звичайними наступні переваги:

- при тій же величині ходу кареток вони зменшують габарити всієї печі по висоті;

- зменшують металоємність сталевих конструкцій

Для зниження потужності привода переміщення електродотримача система електродотримач - стояк врівноважується двома противагами.

Механізми переміщення електродів як і в електросталеплавильних печей застосовуються двох типів:

- електромеханічний, у якому підйом і опускання здійснюються за допомогою електродвигуна й відповідного механічного приводу (канатний або рейкова зубчаста передача).

- гідравлічний, у якому підйом здійснюється за допомогою гідравлічного підйомника, а опускання під дією власної ваги стійки, каретки й електрода.

Гідравлічні системи механізму пересування електродів мають наступні переваги:

- простота й надійність у роботі;

- мала інерція, тому що тиск через рідину передається практично миттєво, і, отже, підвищена точність регулювання електричного режиму й великий коефіцієнт використання трансформатора;

- швидке гальмування й запобігання навуглецювання сплаву завдяки попередженню занурення електродів у шлаки й сплав.

2.27.11 Завантажувальні пристрої рафінувальних печей

Шихту в рафінувальні печі подають із пічних кишень на лотки із пневматичним приводом. Лотки піднімаються й повертаються пневмоциліндрами. Керування ручне й з колонок із кранами дистанційного керування (КДУ), установленими на робочій площадці. На деяких печах, що виплавляють безвуглецевий ферохром високих марок, є надсклепіні площадки, на яких установлені лійки трьох завантажувальних труб, що проходять через площадку. Кінці цих труб загнуті убік електродів (див. рис. 89).

На надсклепіній площадці встановлюється реверсивний механізм, що повертає труби навколо вертикальної осі на кут ± (0,70 - 0,79) радий реверсивно, забезпечуючи подачу шихти безпосередньо до електрода. Для забезпечення працездатності цих механізмів їх поміщають у герметичні кожухи, що знімають легко, і подають стисле або вентиляторне повітря для охолодження механізму й запобігання влучення пилу. Надсклепіні площадки, як правило, водоохолоджуємі. У лійки шихта подається трубами від пічних кишень. Причому при необхідності піднімати надсклепіну площадку (вона піднімається при нахилах ванни) труби повертаються навколо горизонтальної осі, закріпленої на лійках і яка піднімається разом з надсклепіної площадкою. Другою опорою (нерухомої) є ролики, прикріплені до пічних бункерів або до перекриття. При опусканні надсклепіневой площадки труби вертаються в робоче положення.

1 - ванна; 2 - електроди; 3 - контактний вузол; 4 - рукав електродотримача;

5 - телескопічний стояк; 6 - механізм підйому; 7 - колиска й механізм нахилу; 8 - лоток із трубозбігом

Рисунок 89 – Загальний вигляд феросплавної рафінувальної печі із завантажувальним лотком

2.28 Флюсоплавильна електропіч СКБ-6063

Електропіч СКБ-6063 призначена для виплавки різних флюсів, використовуваних при зварюванні й електрошлаковому переплаві.

Рисунок 90 — Загальний вигляд електропечі СКБ–6063

Виплавка флюсів полягає в сплавці компонентів шихти з наступним нагріванням отриманого рідкого флюсу до температури 1350—1700° С, залежно від марки флюсу.

Піч СКБ - 6063 є дуговою трифазною електропіччю закритого типу із круглою ванною й розташуванням електродів по вершинах рівностороннього трикутника. Регулювання електричного режиму (автоматичне або ручна) виконуються по струму.

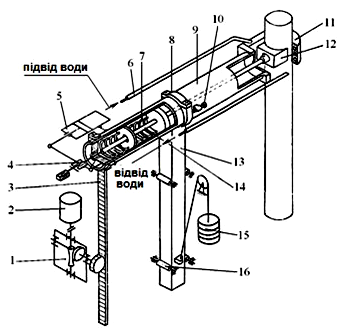

Електропіч складається з наступних основних складових частин (див. рис. 90): електродотримач 7, корпус 4 печі, склепіння 5 з механізмом підйому, візок 3, механізм нахилу печі 2.

Основні технічні дані електропечі СКБ - 6063 наведені в таблиці 9.

Таблиця 9 - Основні технічні дані електропечі СКБ–6063

| № п/п | Найменування параметрів | Номінальні норми параметрів |

|---|---|---|

| 1 | Установлена потужність печі, ква | 3200 |

| 2 | Діаметр печі зовнішній, мм | 3000 |

| 3 | Діаметр плавильного простору, мм | 2350 |

| 4 | Глибина ванни, мм | 2015 |

| 5 | Діаметр електродів, мм | 350 |

| 6 | Хід електрода, мм | 2000 |

| 7 | Кут нахилу печі убік зливу, град | 40 |

| 8 | Тип трансформатора | ЕТЦХ–5000/10 |

Робота електропечі здійснюється в такий спосіб: шихта із пічних бункерів передається живильниками ПЛ-5, на пересувний стрічковий конвеєр, що подає шихту в завантажувальну трубу 6 печі. Здійснюється нарощування електродів, у міру необхідності, і після наповнення ванни шихтою, електроди опускаються. Потім включається електроживлення з попередньою перевіркою наявності циркуляції охолодної води в струмопідвіді й виконується процес плавлення. Перепуск (опускання) електродів у процесі плавлення здійснюється в автоматичному режимі.

Після закінчення процесу електроди піднімаються, піч нахиляється й плавка зливається в грануляційний кошик 1, установлену в грануляційному басейні.

Злив плавки здійснюється способом мокрої або сухої грануляції флюсу. При мокрій грануляції струмінь флюсу гранулюються водою, а при сухій - розпорошується в повітряному струмені. В останньому випадку над грануляційним басейном установлюється спеціальна камера, що вловлює розпилені частки флюсу.

Після наповнення кошика гранульованим флюсом, вона переноситься до сушильного барабана або охолоджувача, а піч вертається у вихідне вертикальне положення. Гази з печі відсмоктуються через телескопічний водоохолоджуємий газохід, пов'язаний з литим газоходом, установленим над склепінням печі. Відсмоктування газів здійснюється системою газоочистки, що складається з гідрозатвора, скрубера, труби «Вентурі», циклона - каплеуловлювача, нагнітача й витяжної труби. Керування роботою печі виконується з пульта керування, склепінняки включаються й відключаються всі механізми печі, регулюється електричний режим печі. Аварійне відключення печі виконується без підйому електродів аварійним кінцевим вимикачем або безпосереднім розмиканням ланцюгів керування ключем або ключ - биркою плавильника.

Корпус електропечі (див. рис. 91) служить для формування футеровки ванни й у процесі роботи сприймає навантаження від маси футеровки, тиску розплаву й шихти.

Корпус виготовлений циліндричним, звареним зі сталевих листів товщиною 16 мм; днище корпуса - конусне. По верхньому поясі корпуса приварена коробка 1 для піскового затвора, льоточний вузол печі обладнаний жолобчастим лотком 2, виготовленим із секції електрода й установленим у звареному кожусі. Футерується корпус печі набиванням електродної маси.

Склепіння закриває ванну печі й складається зі кільця склепіння 4, звареного зі сталевих листів і центральної частини 3, виконаної куполоподібної з вогнетривкої цегли.

У центральній частині є три отвори 6 для проходу електродів, отвір 5 для завантаження шихти й отвір 7 для відсмоктування газів. На отвір установлюється товстостінний патрубок 10 газоходу, виготовлений з термостійкої сталі й з'єднаний з телескопічним газопроводом. Між поверхнею склепіння й нижнім зрізом патрубка газоходу передбачений зазор, рівний 200 мм, що забезпечує підйом склепіння при викочуванні корпуса печі. При роботі печі зазначений зазор ущільнений водоохолоджуємим холодильником. У склепінні є також отвір 8 для узяття проб з печі. Для підйому склепіння, до кільця склепіння приварені три кронштейни 9.

Рисунок 91 — Корпус і склепіння печі СКБ-6063

Механізм підйому склепіння (див. рис. 92) включає у свій состав циліндр 1, що переміщає траверсу 2, зв'язану трьома ланцюгами через блоки 3 зі склепінням.

Рисунок 92 — Схема механізму підйому склепіння

Електродотримач (див. рис. 93) призначений для підведення електроживлення до електрода й необхідного вертикального переміщення електрода. Стояк 13 електродотримача прямокутного перетину телескопічно встановлений в шахті, що представляє собою металоконструкцію, зварену із сортового прокату й закріплену на колисці печі. На стояку двома скобами 8 кріпиться трубчастий рукав; положення його фіксується двома гвинтами 10. Опорна плита рукава прокладкою електроізольована від стояка. Усередині рукава змонтований пружинний механізм 7 затискача електрода. Пружинний механізм штангою 14 постійно притискає через колодку 12 електрод до контактної поверхні латунного корпуса електродотримача 11, усередині якого залитий мідний змійовик для проходу охолодної води. Електроживлення до корпуса 11 передається по водоохолоджуємих мідних трубах 6 від короткої мережі зв'язаної гнучкими кабелями із грубним трансформатором. Відтиснення пружин при необхідності звільнення електрода виконується за допомогою пневмоциліндра 5 через важільну систему, а регулювання зусилля пружин здійснюється гвинтом 4. Вертикальне переміщення кожного електрода здійснюється індивідуальним приводом, установленим на шахті печі й вмикаючим двигун постійного струму 2, що передає обертання черв'ячному редуктору 1, зв'язаному шестірнею з рейкою 3, укріпленої на стояку 13. Для полегшення переміщення електродотримача передбачена противага 15, що пересувається в шахті. Стояк переміщається в напрямних роликах 16, також укріплених на шахті.

Рисунок 93 — Електродотримач

Механізм нахилу печі (див. рис. 94) складається з колиски 4, двох гідроциліндрів 10 і балок 16.

Рисунок 94 — Механізм нахилу печі з візком

Колиска представляє зварену металоконструкцію із двома секторами, на хитних підошвах яких передбачені зуби 1, що входять при нахилі печі у відповідні отвори балок, закріплених фундаменті. Гідроциліндри шарнірно закріплені на фундаменті, штоки 9 їх також шарнірно прикріплені до борта колиски. При подачі масла з маслонапорної установки в гідроциліндри, штоки висуваються й повертають піч до повного зливу плавки. Повернення печі у вертикальне положення відбувається дією власної маси після відключення подачі масла в гідроциліндри. На колисці розташовується візок 6, призначена для здійснення відкоту корпуса печі при ремонтах. Приводні здвоєні колеса 11 візка одержують обертання через ряд шестірень 12 і вал 8 від привода, що включає електродвигун 14 і циліндричний редуктор 13. Колеса 3, 15 є неприводними. Переміщається візок по рейках 7, що переходить далі в підлогові рейки. На візку розташовується зварений піддон 5, у якому встановлюється корпус печі й положення якого фіксується гвинтами 2.