Рудовідновлювальні феросплавні печі

2.1 Загальні відомості

Плавильний корпус феросплавного цеху призначений для розміщення й обслуговування електропечей, а також для прийому й розливання готового сплаву й видалення шлаків. Сучасний плавильний корпус феросплавного цеху з потужними рудовідновлювальними печами має звичайно два прольоти: пічний і розливочний. До будинку корпусу з боку пічного прольоту примикає трансформаторна естакада.

Пічний проліт служить для розміщення й обслуговування плавильних електропечей. Останні розташовуються звичайно уздовж цехи в лінію. Залежно від типу й потужності встановлених печей ширина пічного прольоту приймається рівної 15, 18, 24 і 30 м. Він завжди виконується багатоповерховим.

На нульовій відмітці прольоту розташовані фундаменти плавильних печей (для обертових печей вони заглиблені), механізми викочування металовозних і шлаковозних візків, устаткування й механізми газоочисток, підсобні приміщення.

Для обслуговування льотки встановлюється суцільне перекриття або місцева горнова площадка. Тут розташовані пристрої для відкривання й закривання льотки, вузли для готування льоточної маси, системи шламозбірників, побутові приміщення для відпочинку плавильної бригади. Залежно від потужності печі площадка розташовується на висоті 2,5—6,6 м.

Робоча площадка, призначена для обслуговування печі, спостереження за технологічним і електричним режимами, являє собою у всіх цехах суцільне перекриття й розташовується на рівні 4,5 - 12 м. На ній установлені пульти управління печами (звичайно одне приміщення на дві печі), похилі газоходи для відводу газу з-під склепіння, парасоль для видалення газів, що вибиваються з печі, завантажувальні трубозбіги із приймальними лійками, приміщення для інженерно-технічного й чергового персоналу, тельфери для проведення ремонтних робіт.

Для обслуговування механізмів переміщення й перепуску електродів слугує електродна площадка, що представляє собою суцільне перекриття, розташоване на висоті 8,5—22,2 м. У нових цехах з печами, обладнаними гідравлічною системою переміщення й перепуску електродів, встановлюються місцеві площадки.

Перекриття на відмітці 19,8—30 м слугує для кріплення пічних кишень, розміщення системи конвеєрів подачі шихти в них, монтажу вентиляційних установок, нарощування електродних кожухів і завантаження електродної маси за допомогою мостового крана.

Всі перекриття мають наскрізні прорізи по торцях цеху для забезпечення печей електродною масою. Над кожною піччю розташовані також прорізи для виконання різних транспортних операцій при ремонтах.

Розливочний проліт феросплавних цехів призначений для прийому із пічного прольоту металу й шлаків, їхньої первинної обробки, розливання сплаву й передачі його на склад готової продукції, підготовки й подачі до печей розливочною посуду, поточного ремонту посуду, прийому необхідних матеріалів і змінного обладнання для нормальної експлуатації устаткування плавильного корпуса.

Ширина розливочних прольотів сучасних феросплавних цехів приймається рівної 24; 27; 30 і 36 м. Ширина прольоту залежить від насиченості обладнанням, числа технологічних операцій зі сплавом і шлаками, кількості й обсягу розливочної посуду.

2.2 Обладнання пічних відділень

По призначенню феросплавні печі підрозділяються на рудовідновлювальні й рафінувальні.

Рудовідновлювальні печі, як правило, працюють безперервним процесом. Вони оснащені потужними трансформаторами (17 – 60 МВ•А); відновлювачем слугує вуглець. Самоспікливі електроди в цих печах занурені в тверду шихту, яка безперервно підвантажується.

Одержувані феросплави й шлаки в розплавленому стані випускають періодично. Безперервний режим роботи характерний для процесів виплавки феросиліцію, вуглецевих ферохрому й феромарганцю, силікокальцію, силікохрому й силікомарганцю.

У рафінувальних печах процес ведуть із повним проплавлення шихти.

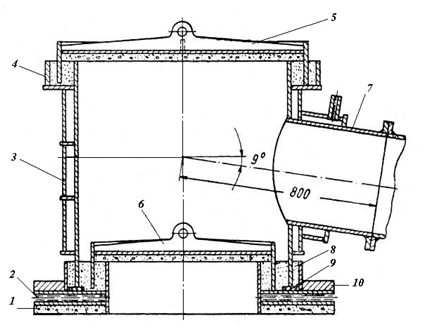

Печі обладнанні механізмом нахилу. При нахилі печі для випуску сплаву електроди піднімаються. У конструкціях цих печей склепіння не передбачене. Застосовуються як вугільні самоспікливі електроди, так і графітизовані.

Рафінувальні печі працюють зазвичай в періодичному режимі. На початку плавки електроди занурені в шихту, а потім у міру розплавлювання шихти вони піднімаються над розплавом, і дуги горять відкрито. Сплав і шлаки випускають із печі по закінченні плавки. У якості відновлювача використовують сплави, що містять кремній і алюміній. Реакції відновлення з їхньою участю протікають із виділенням тепла, тому потужність трансформаторів рафінувальних печей невелика (до 3÷6 МВа). У таких печах виплавляють безвуглецеві ферохром, феромарганець, феровольфрам, ферованадій і інші сплави. За конструкцією рафінувальні печі мало відрізняються від звичайних дугових електропечей.

2.3 Рудовідновлювальні феросплавні печі

Рудовідновлювальні печі є печами безперервної дії, у них дуги увесь час закриті шаром твердої шихти. У печах із закритою дугою необхідний метал відновлюється з руди й сплавляється із залізом. Потужність рудовідновлювальних печей для виробництва феросплавів у цей час перевищує 63 МВ•А.

Розрізняють одне- і трифазні рудовідновлювальні печі.

У трифазних печах електроди розташовують в одну лінію (у прямокутних печах) або по вершинах рівностороннього трикутника (у круглих печах).

Печі працюють без нахилу ванни.

Рудовідновлювальні печі по конструкції діляться на відкриті, закриті - завантаження шихти через лійки, розташовані навколо електродів, герметичні, зі стаціонарною або обертовою ванною.

Розмірний ряд рудовідновлювальних печей наведений у таблиці 1.

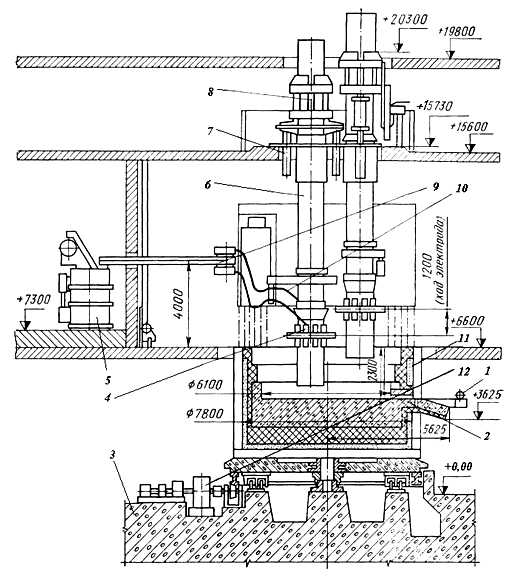

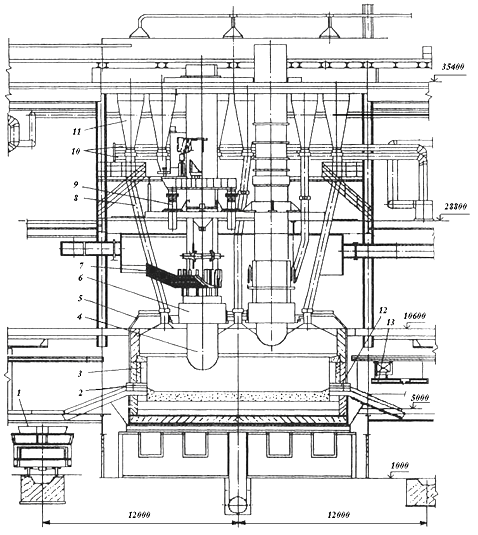

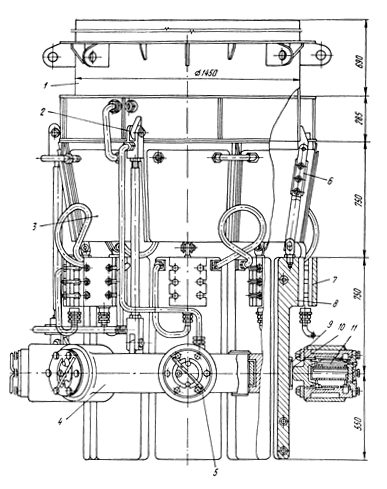

Піч 11 зі зливним жолобом 2 розташована на фундаменті 3. Електричний струм від трансформатора 5 подається по шинах короткої мережі 9 до струмоведучих щік 4, а від них до електродів. Завантаження печі провадиться машинами кидкового типу. Для переміщення й перепуску нарощуваних самоспікливих електродів застосовують гідравлічні пристрої 7 і 8, з'єднані з несучими циліндрами 6. під робочою площадкою знаходиться апарат 1

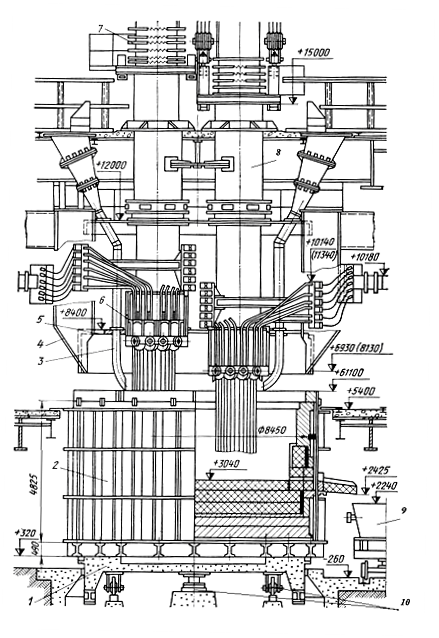

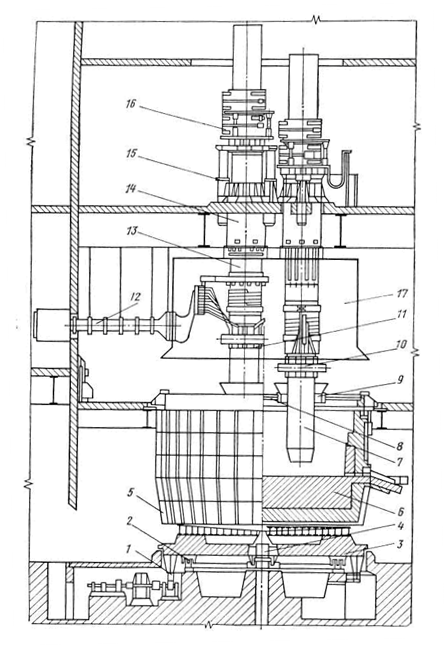

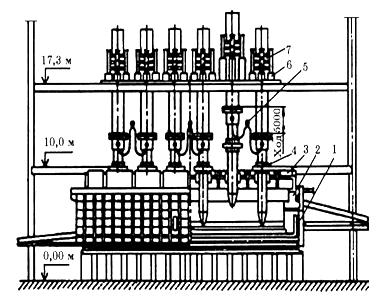

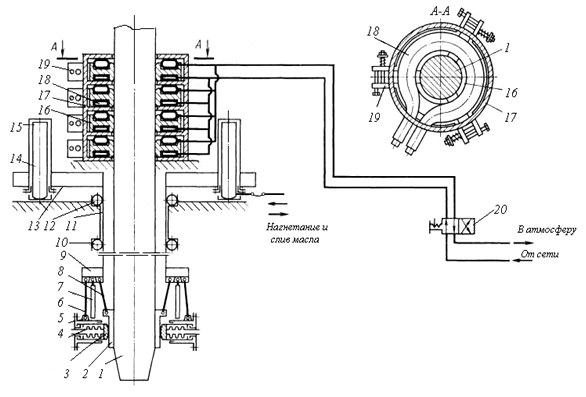

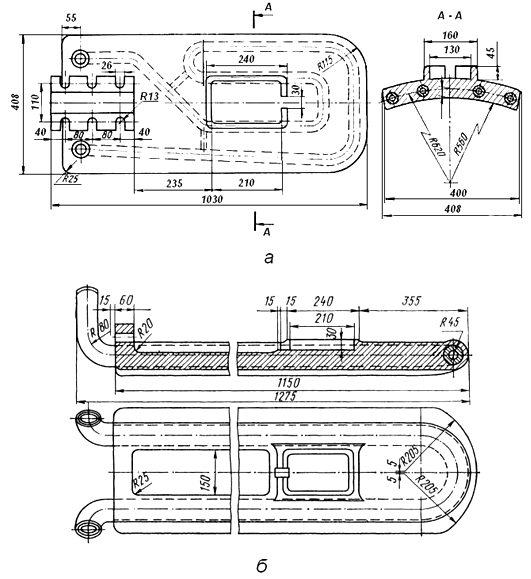

Тяжкі умови праці при виплавці феросиліцію у відкритих електропечах, незадовільна робота завалочних машин, експлуатованих у зоні інтенсивних теплових випромінювань, зробили необхідним пошук нових конструкцій відкритих печей. Були створені напівзакриті печі (див. рис. 2).

Головна принципова відмінність реконструйованих відкритих електропечей від працюючих до цього - збільшення потужності печі до 27 МВ•А, завантаження шихти трубозбігами, що дозволило виключити використання завантажувальних машин, які не забезпечували рівномірне завантаження колошника електропечі. Навколо кожного електроду передбачено по п’ять трубозбігів.

Таблиця 1 - Розмірний ряд рудовідновлювальних феросплавних електропечей

| Тип електропечі | Потужність трансформатора, МВ•А | Тип ванни | Електроди | Механізми повороту корпуса | Призначення | |

|---|---|---|---|---|---|---|

| Кількість | Тип | |||||

| РКО-16,5МО2 | 16,5 | кругла відкрита | 3 | самоспікливий | є | феросиліцій |

| РКО-16,5КН | 16,5 | кругла відкрита | 3 | самоспікливий | немає | високоглиноземистий напівпродукт |

| РКЗ-16,5КН-I | 16,5 | кругла закрита | 3 | самоспікливий | є | нормальний електрокорунд |

| РКЗ-16,5М-05 | 16,5 | кругла закрита | 3 | самоспікливий | є | феросиліцій |

| РКЗ-16,5АЛЕ6 | 16,5 | кругла закрита | 3 | самоспікливий | є | силікохром |

| РКЗ-16,5АЛЕ7 | 16,5 | кругла закрита | 3 | самоспікливий | немає | переробний ферохром |

| РКЗ-16,5АЛЕ8 | 16,5 | кругла закрита | 3 | самоспікливий | є | силікохром |

| РКЗ-16,5АЛЕ9 | 16,5 | кругла закрита | 3 | самоспікливий | є | феросиліцій і силікокальцій |

| РКЗ-16,5Н10 | 16,5 | кругла закрита | 3 | самоспікливий | немає | марганцеві сплави |

| РКЗ-16,5Н11 | 16,5 | кругла закрита | 3 | самоспікливий | є | силікомарганець |

| РКО-22И1 | 16,5 | кругла відкрита | 3 | самоспікливий | є | феросиліцій ФС75 і ФС90 |

| РКО-25ФСИ1 | 16,5 | кругла напівзакрита | 3 | самоспікливий | є | феросиліцій ФС75 і ФС90 |

| PK3-24MI | 16,5 | кругла закрита | 3 | самоспікливий | є | феросиліцій |

| PK3-33MI | 16,5 | кругла герметична | 3 | самоспікливий | немає | високовуглецевий ферохром |

| РКЗ-33М2 | 16,5 | кругла закрита | 3 | самоспікливий | є | феросиліцій і силікохром |

| РПЗ-48М01 | 16,5 | прямокутна закрита | 6 | самоспікливий | немає | марганцеві сплави |

| РПЗ-48М2 | 16,5 | прямокутна закрита | 6 | самоспікливий | немає | марганцеві сплави |

| РПЗ-63И1 | 16,5 | прямокутна герметична | 6 | самоспікливий | немає | марганцеві сплави |

| РПЗ-80И1 | 16,5 | прямокутна герметична | 6 | самоспікливий овальний | немає | марганцеві сплави |

| РКЗ-63И1 | 16,5 | кругла закрита | 3 | самоспікливий | є | феросиліцій |

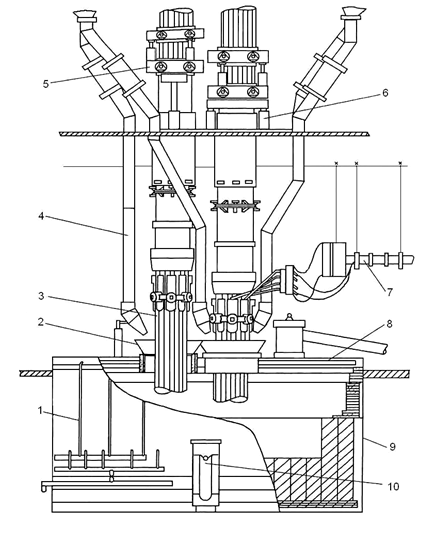

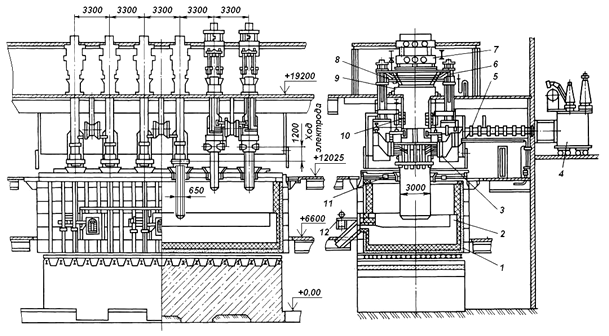

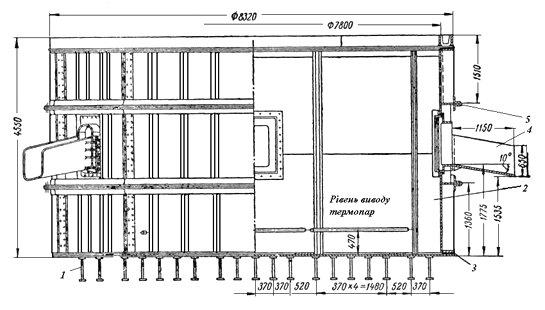

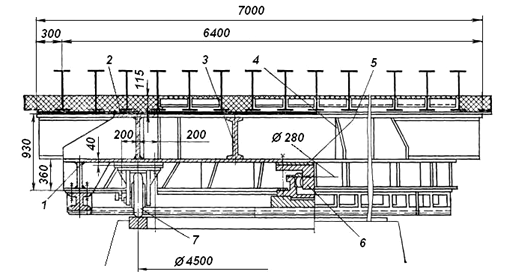

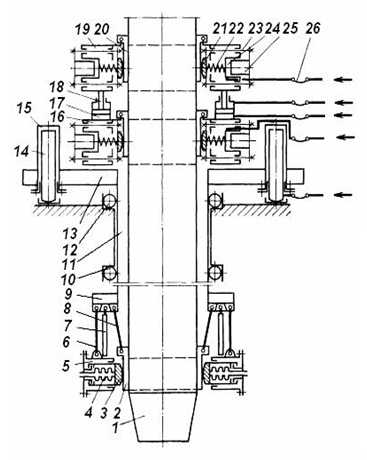

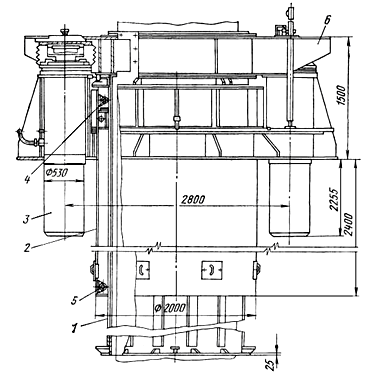

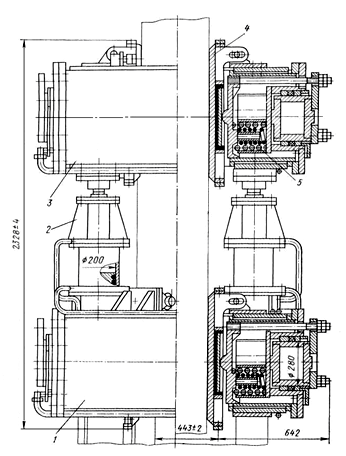

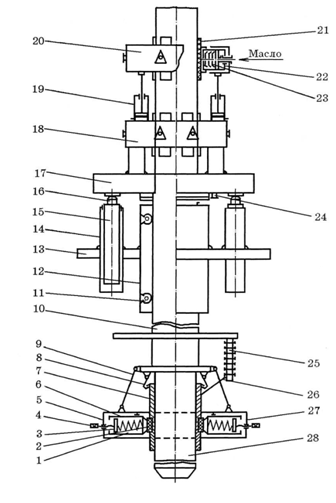

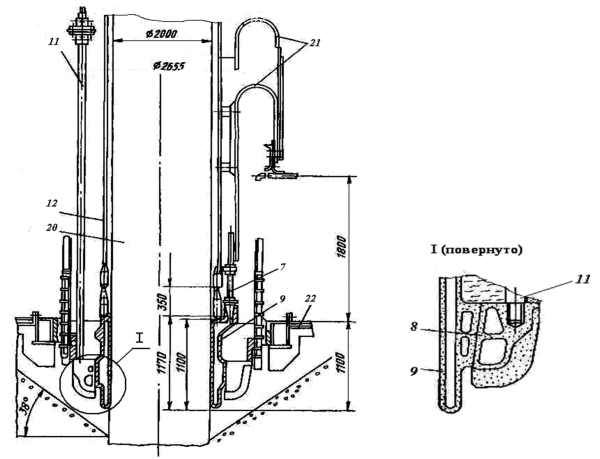

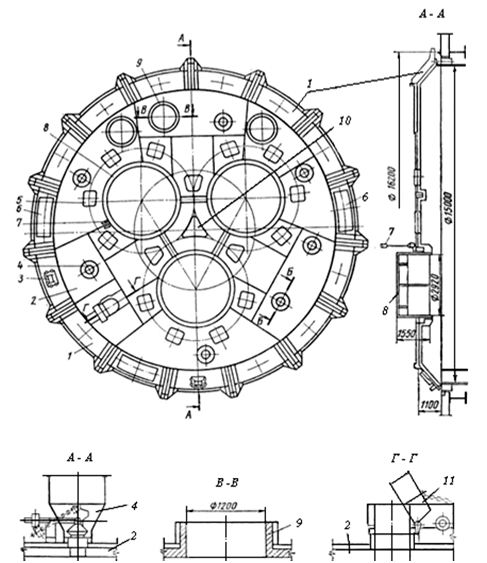

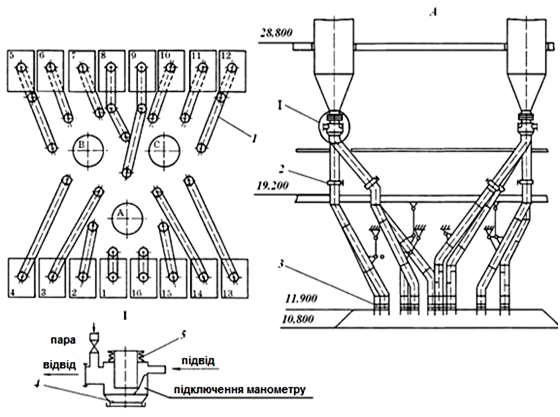

На рисунку 1 наведена відкрита рудовідновлювальна піч РКО - 16,5 з обертовою ванною для виплавки феросиліцію.

1 - пристрій для пропалювання льотки; 2 - зливальний жолоб;

3 - фундамент; 4 - електродний затискач із щоками;

5 - трансформатор; 6 - несучий циліндр; 7- гідропідйомник;

8 - пристрій для перепуску електродів; 9 - коротка мережа;

10 - струмопідвід; 11 - кожух печі; 12 - привід механізму обертання ванни

Рисунок 1 — Рудовідновлювальна відкрита обертова піч типу РКО-16,5 для виплавки феросиліцію

З метою підвищення стійкості трубозбігів нижні кінці їх виконані водоохолоджуємими. Кінці трубозбігів розташовані на відстані близько 500 мм вище рівня ванни.

На печі встановлене (на висоті 2500 - 3000 мм від верхнього рівня ванни) металеве склепіння-парасоль, що водоохолоджується, охороняє від теплового випромінювання всі елементи печі, розташовані вище контактних щік.

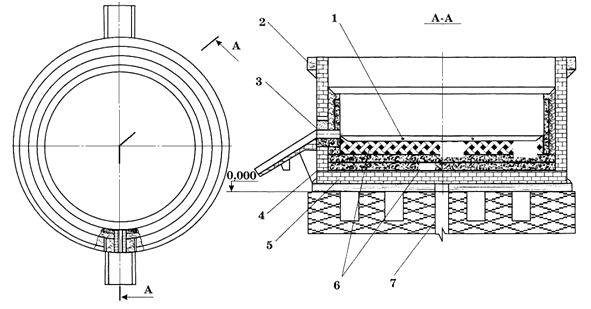

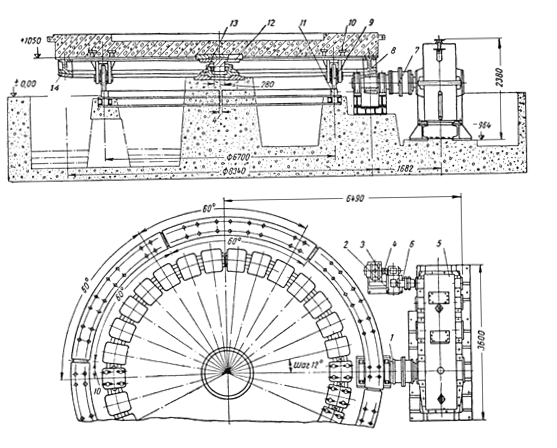

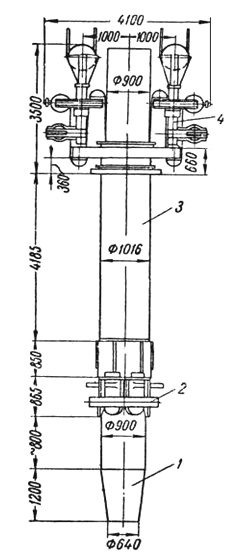

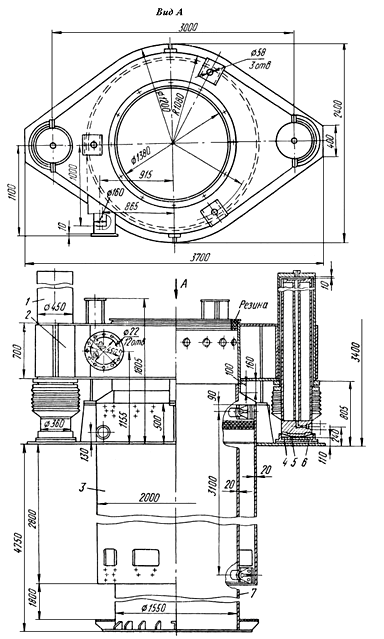

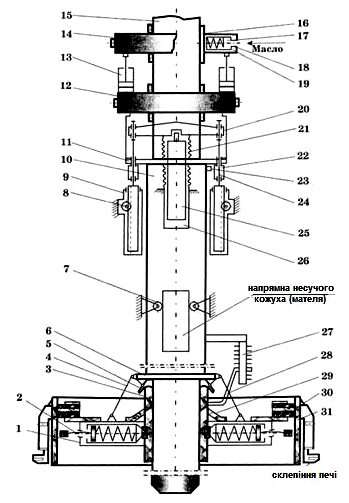

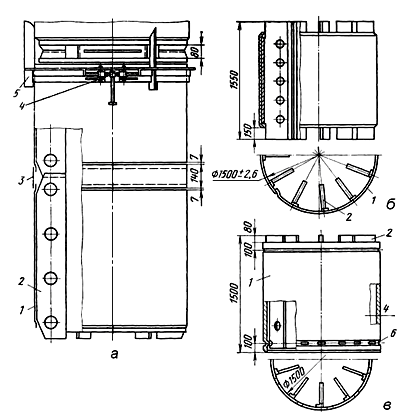

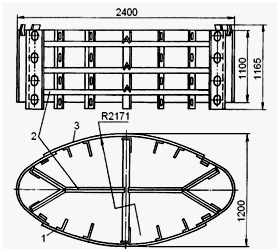

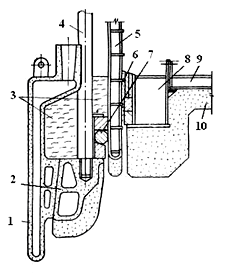

1, 10 - механізм обертання; 2 - ванна печі;

3 - труби завантажувальні; 4 - тамбури водоохолоджуємі;

5 - парасоль водоохолоджуєма; 6 – ущільнений електродотримач;

7 - пневмоперепуск; 8 - фіксатор; 9 - візок з ковшем

Рисунок 2 — Напівзакрита рудовідновлювальна електропіч РКО-27 з ущільненим парасолем конструкції Стахановського заводу (Україна)

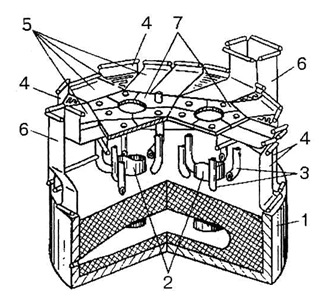

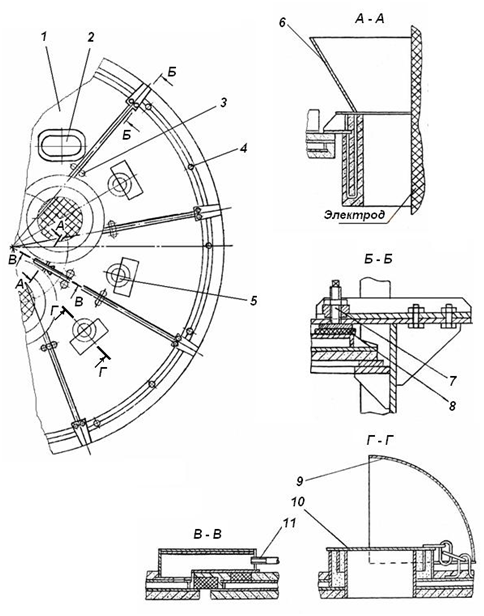

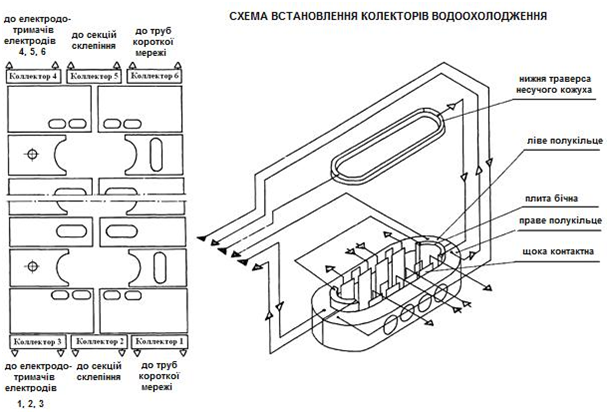

Периферійна частина склепіння-парасолі складається із шести сталевих водоохолоджуємих секцій (див. рис. 3), центральна - з 15 мідних водоохолоджуємих секцій (по п'яти на кожний електрод).

У мідних секціях, розташованих навколо електродів, передбачені отвори для проходу завантажувальних трубозбігів. Зазори між трубозбігами й мідними секціями ущільнені за допомогою азбесту. Всі секції між собою також електроізольовані. Склепіння-парасоль опирається на водоохолоджуєме кільце склепіння, що у свою чергу спирається трьома тумбами на балки перекриття позначки + 5,4 м. Крім того, склепіння-парасоль підтримується дев'ятьома підвісками, прикріпленими до перекриття позначки + 15,0 м.

На відміну від діючих печей струмові труби від контактних щік спрямовані вертикально нагору уздовж електрода. Вертикальна ділянка струмових труб по всій довжині охороняється від теплового випромінювання захисним екраном, верхня частина якого закріплена на несучому циліндрі, а нижня – на кільці електродотримача. Циліндрична форма захисного екрана дозволяє здійснити ущільнення між секціями склепіння й електродом.

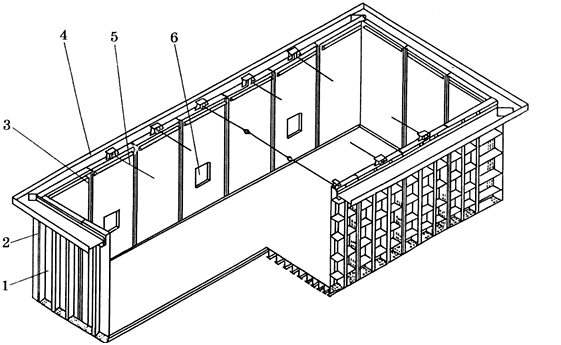

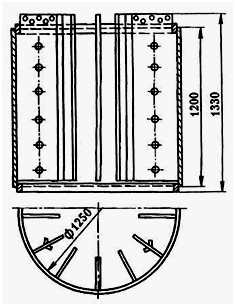

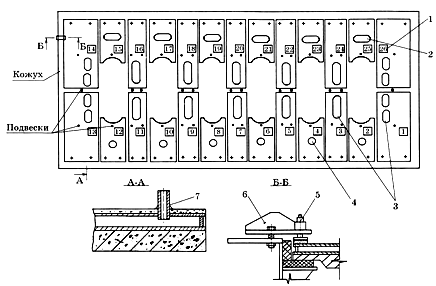

1 - ванна напівзакритої печі; 2 - електроди;

3 - трубозбіги; 4 – стенові панелі вкриття;

5 - трубчасті панелі склепіння укриття печі;

6 - витяжні шахти; 7 - мідні секції склепіння печі;

Рисунок 3 — Камера - укриття установки утилізації тепла колошникового газу напівзакритої феросплавної печі

Видалення газів з колошника печі здійснюється по шести водоохолоджуємих шахтах трапецеїдального перетину. Проріз між склепінням-парасолем і ванною закритий водоохолоджуємим сталевим екраном, у якому напроти кожного електрода складені вікна для огляду й обробки колошника.

Стіни з (див. рис. 2) виконані з вертикальних трубчастих панелей 4. У стінах передбачені три вікна, що закриваються вертикальними заслінками, що водоохолоджуються. Периферійна частина склепіння між центральними мідними секціями 7 і стіновими вертикальними панелями 4 утворена горизонтальною частиною Г-подібних трубчастих панелей і кутових горизонтальних панелей змієвикового типу. Всі панелі й секції, що утворять із печі, з'єднані з барабаном-сепаратором спускними й підйомними трубопроводами й складають 57 контурів із природною циркуляцією.

Завдяки випарному охолодженню підвищується надійність роботи трубозбігів 3, вузлів і деталей печі. Переведення на випарне охолодження п'ятнадцяти трубозбігів дозволив на 30 % скоротити витрата води на охолодження печі.

Робота установки при виплавці ФС75 і ФС90 характеризується такими параметрами:

| 1. Паропродуктивність, т/год | 6,0 |

| 2. Тиск у барабані сепаратора, кПа | 700 |

| 3. Тиск живильної води, кПа | 1200 |

| 4. Температура димових газів на виході з витяжних шахт, °С | 570—770 |

Коротка технічна характеристика електропечі типу РКО - 27

| 1. Основні геометричні розміри печі, мм: | |

| - діаметр кожуха | 9600 |

| - діаметр ванни | 8020 |

| - діаметр електродів | 1400 |

| - глибина ванни | 2900 |

| 2. Діаметр розпаду електродів | 3700 |

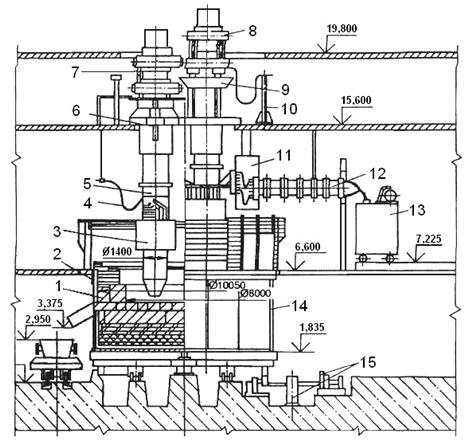

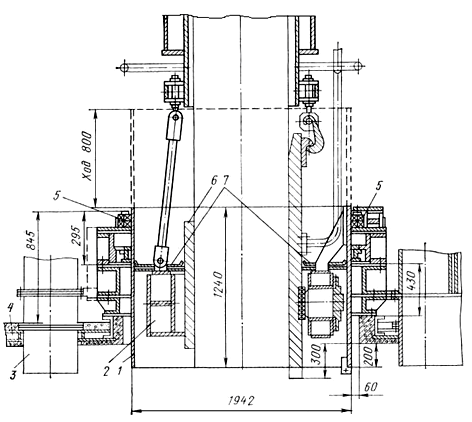

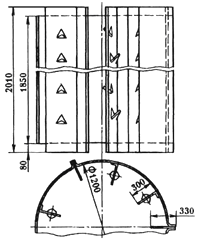

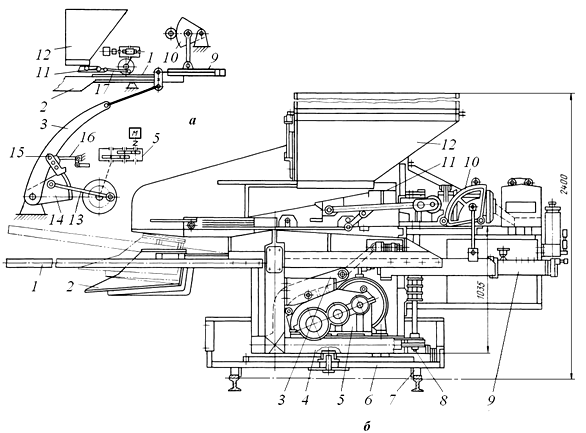

На базі вищенаведених розробок створена електропіч РКО – 25СФІ1 напівзакритого типу (див. рисунок 4) для виплавки феросиліцію.

1 - футеровка ванни; 2, 14 - кожух ванни; 3 - мундштук електродотримача;

4 - гнучкий зв'язок вторинного струмопідвіда; 5 - мантель;

6 - гідродомкрат; 7, 8 - кільця перепуску електродів;

9 - траверсу; 10 - стояк; 11 - плита азбоцементна; 12 - мережа коротка;

13 - трансформатор; 14 - привод механізму обертання

Рисунок 4 — Напівзакрита електропіч РКО - 25ФСІ1

Обертання ванни печі може здійснюватися реверсивно. На печі встановлено 15 трубозбігів для завантаження шихти. Для обробки колошника застосовані шторки, що піднімаються.

Гази видаляються через два борова газовідсмоктування.

Коротка технічна характеристика електропечі типу РКО - 25ФСІ1

| 1. Діаметр електрода, мм | 1400 |

| 2. Діаметр ванни, мм | 8000 |

| 3. Висота ванни, мм | 3000 |

| 4. Діаметр кожуха, мм | 10000 |

| 5. Висота кожуха, мм | 5200 |

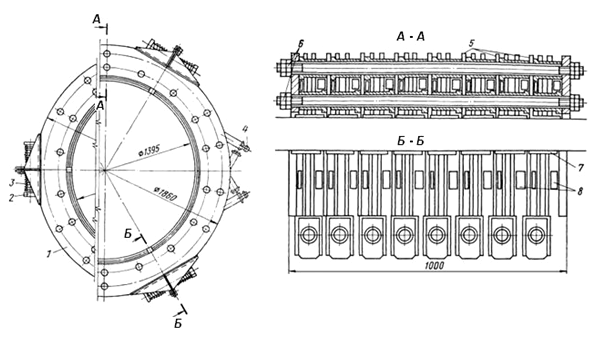

Для виплавки кременистих феросплавів, а також виробництва малофосфористого шлаків застосовуються електропечі РКЗ-16,5 (див. рис. 5) по виконанню є закритими, із круглою ванною.

Конструктивно електропіч виконана трифазною із трьома самоспікливими електродами3 круглого перетину, розташованими по вершинах рівностороннього трикутника, із круглою плавильною ванною. Футеровка ванни укладена в металевий кожух 9 із двома льоточними вузлами 10, піч закрита зверху секційним водоохолоджуємим склепінням 8.

Електроживлення піч отримує від пічних трансформаторів, розташованих в окремому приміщенні. Живлення від трансформаторів передається пакетами короткої мережі на гнучкі струмопідводи й потім на контактні щоки, притиснуті до електродів 3. Переміщення електродів здійснюється за допомогою гідропідйомників 6, закріплених на перекритті цеху, а дозоване опускання електродів (перепуск) здійснюється механізмами перепуску.

Рисунок 5 — Рудовідновлювальна електропіч РКЗ - 16,5

Живлення гідравлічних пристроїв печі здійснюється від насосно-акумуляторної станції. Завантаження шихти у ванну печі провадяться системою завантаження 4 через завантажувальні лійки 3 і кільцеві зазори навколо електрода.

Апаратура управління механізмами електропечі й контрольно-вимірювальних приладів зібрані на щитах, у шафах і панелях у спеціальному пультовому приміщенні.

Для збору й відводу газів, що виділяються з печі, слугує витяжкою парасоль. З - під склепіння гази відсмоктуються газодувками через газозаборні стакани, а з - під парасоля - димососом. У системі газоочистки передбачено дві газодувки, одна із яких резервна.

Основними складовими частинами електропечі є: кожух з футеровкой 9; склепіння 8; електродотримач із струмопідвідом і механізмом перепуску 5; система водоохолодження 1; система завантаження 4; система гідроприводів.

Кожух виготовлений звареним і складається із трьох обичайок, виконаних зі сталевих листів. Днище кожуха - плоске; воно спирається на двотаврові балки, розташовані рівномірно на залізобетонному фундаменті.

У кожусі передбачено два діаметрально розташованих льоточних вузли, кожний з яких обладнаний жолобом для випуску розплаву з печі. Рівень шлакової льотки на 200 мм вище рівня льотки для металу. По периметру верхнього пояса кожуха приварені козирки, куди заливається вода для охолодження кожуха зрошенням; по периметру нижнього пояса приварений жолоб, де вода збирається після охолодження й відводиться через спеціальні патрубки. Ванна печі футерується вуглецевими блоками, алюмосилікатними й шамотними вогнетривкими матеріалами. Простір між внутрішньою поверхнею кожуха й цегельною кладкою заповнюється електродною масою, а на дно кожуха насипається (перед укладанням цегли) шамотна крупка.

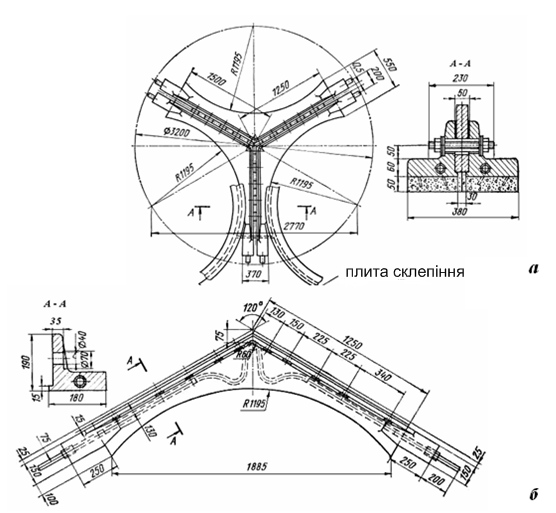

Склепіння укриває колошник печі й забезпечує виробництво феросплавів у закритому режимі ведення плавки. Він складається з дев'яти плит (секцій), кожна з яких широким своїм кінцем спирається на верхню полицю кожуха, а в середній частині підвішується на ізольованих підвісках до цехового перекриття. Всі плити об'єднуються центральною плитою й притискаються до полиці кожуха за допомогою гвинтів через електроізолюючі азбестові прокладки.

Таблиця 2 - Основні параметри рудовідновлювальних печей типу РКЗ - 16,5 і РКЗ - 22,5 (№11, 12) по ВАТ «НЗФ»

| Найменування параметра, одиниці виміру | РКЗ–16,5 | РКЗ–22,5 | |

|---|---|---|---|

| №11 | №12 | ||

| Установлена потужність, МВ•А | 16,5 | 21 | 21 |

| Максимальний струм по фазі, до А | 60 | 109 | 76,5 |

| Число фаз, шт | 3 | 3 | 3 |

| Тип електрода | самоспікливий | ||

| Кількість електродів, шт | 3 | 3 | 3 |

| Розмір електродів у перетині, мм | 1200 | 1200 | 1200 |

| Діаметр розпаду електродів, мм | 3000 | 3100 | 3100 |

| Хід електрода, мм | 1200 | 900 | 900 |

| Швидкість переміщення електрода, м/хв | 0,5 | 0,5 | |

| Число контактних щік на електроді, шт | 8 | 8 | 8 |

| Розміри кожуха ванни, мм: - діаметр | 8250 | 11000 | 11000 |

| Розміни ванни печі, мм: - діаметр - глибина | 6650 2800 | 8900 3485 | 9700 3800 |

| Робоча напруга, В | 130÷204 | 110÷204 | 158÷238 |

| Число льоток | 2 | 2 | 2 |

У центральній частині склепіння виконані три отвори для проходу електродів, службовці одночасно для завантаження шихти в піч. Над цими отворами встановлені лійки, що направляють потік шихти, що надходить із трубозбігів системи завантаження.

У склепінні передбачені сім запобіжних клапанів, обладнаних кришками. Відвід газу з печі виконується через два отвори, до яких кріпляться газові стакани й похилі газоходи.

Після зборки склепіння виконують обмазку внутрішньої його поверхні жароміцним бетоном, а потім, після установки на піч - обмазку зовнішньої поверхні й всіх з'єднань.

Склепіння прохолоджується проточною водою, для чого всі плити виконані порожніми; порожнини плит з'єднані між собою. Через патрубки виконується підведення й відвід води для підживлення охолодження центральної частини склепіння, підданої найбільшому нагріванню.

У цей час зроблена реконструкція РПЗ-16,5 в умовах ВАТ «Нікопольського заводу феросплавів». Порівняльна технічна характеристика наведена в таблиці 2.

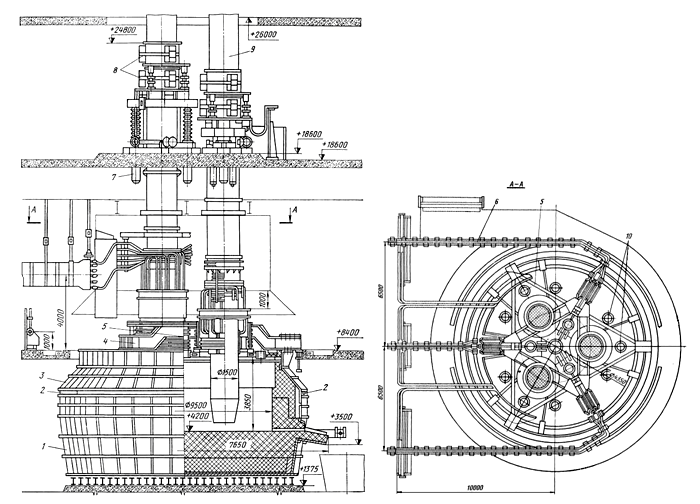

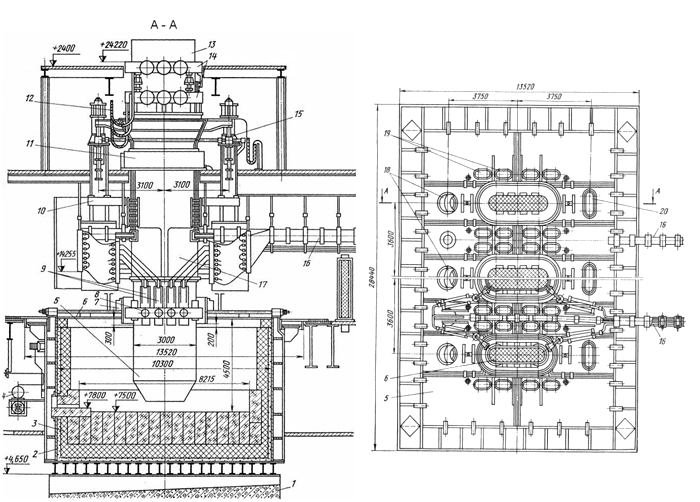

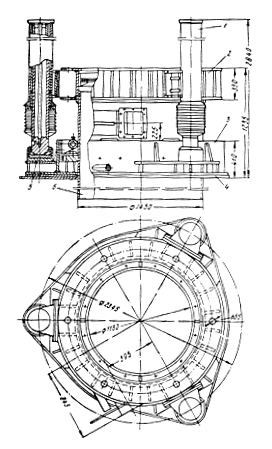

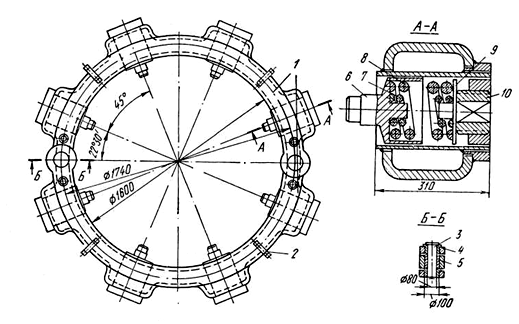

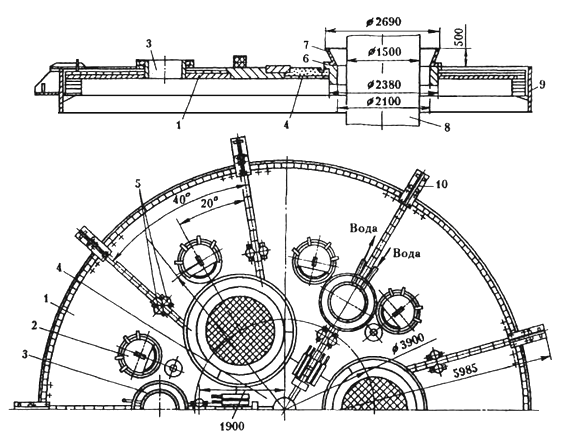

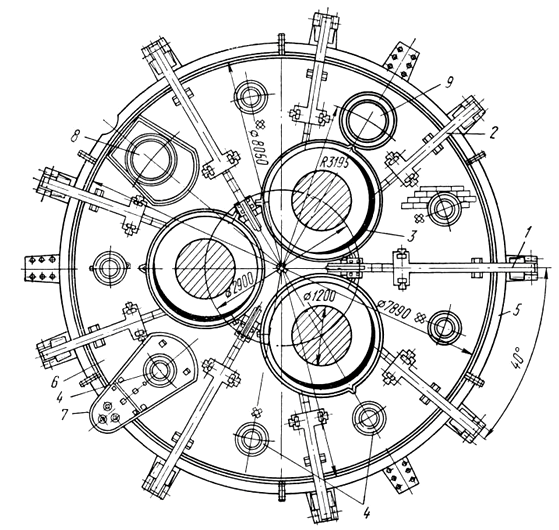

На рисунку 6 показана конструкція закритої рудовідновлювальної печі типу РКЗ-ЗЗМ2.

1 - привод механізму обертання ванни; 2 - опорно-поворотна частина механізму обертання;

3 - піддон опорний залізобетонний; 4 - центральна цапфа; 5 - кожух ванни; 6 - футеровка;

7 - електрод діаметром 1500 мм; 8 - склепіння водоохолоджуєме; 9 - лійки водоохолоджуємі;

10 - кільце натискне електродотримача; 11 - щоки контактні; 12 - коротка мережа;

13 - несучий циліндр (мантель); 14 - фіксатор; 15 - гідропідйомники;

16 - механізм перепуску електродів; 17 - парасоль витяжний.

Рисунок 6 — Рудовідновлювальна закрита обертова піч типу РКЗ - ЗЗМ2 із завантаженням шихти через лійки

Піч працює із трьома набивними самоспікливими електродами, розташованими по вершинах рівностороннього трикутника. Піч призначена для виплавки феросиліцію й силікохрому, одержуваних безшлаковим процесом. Живлення печі здійснюється від трьох однофазних трансформаторів потужністю по 11 МВ•А. Кожух печі днищем через двотаврові балки спираються на залізобетонну плиту, що опирається на ходові колеса, які переміщаються по круговій обробленій рейці, закладеній на фундамент. Обертання корпусу печі здійснюється від двигуна постійного струму потужністю 1,5 кВт через два редуктори й конічну передачу. Велике передаточне число передачі забезпечує обертання корпуса зі швидкістю один оберт за 33 год. Схема керування двигуном дозволяє плавно знижувати швидкість обертання печі до одного оберту за 132 ч. Обертання печі реверсивне в секторі 130°.

Склепіння виконане водоохолоджуємим із шести металевих секцій - плоских кесонів з тонким шаром жароміцного бетону з боку колошника печі. На поверхні склепіння є отвори для установки завантажувальних лійок (через які також проходять електроди), підривних клапанів, патрубків для подачі в простір під склепінням пари або нейтрального газу, приладів для виміру тиску й пристроїв для приєднання газовідводів. На відміну від відкритих феросплавних електропечей, де пічні гази практично даремно згоряють на колошнику, створюючи до того ж тяжкі умови роботи й збільшуючи на 10 % витрату відновлювача, закриті електропечі дозволяють утилізувати значну (до 85 - 90 %) частину газів. При цьому ущільнення електродів в отворах завантажувальних лійок склепіння досягається за рахунок заповнення зазору між електродом і лійкою шихтою, що завантажується. Шихта при цьому подається тільки в безпосередній близькості навколо електрода, тобто в зону найбільшої витрати шихти. У той же час невелика частина пічних газів (10 - 15 %) фільтрується через шихту й вибивається через лійки, догоряючи на поверхні , що завантажується. На склепінні встановлені вертикальні стакана газозаборника, обладнані пристроєм для їхнього очищення від пилу. Від кожної із цих склянок похилим зрошуваним газоходом пічні гази подаються в скрубер для грубого очищення їх від пилу.

Для виробництва вуглецевого ферохрому застосовуються рудовідновлювальні герметичні печі типу РКЗ - 33М1 (див. рис. 7) зі стаціонарною ванною, створені на базі печі РКЗ - 33М2.

Технічна характеристика електропечі типу РКЗ-33М1

| 1. Напруга на високій стороні, кв | 110 |

| 2. Потужність трансформатора, МВ•А | 40 |

| 3. Потужність конденсаторних батарей системи УПК, МВ•А | 36 |

| 4. Вторинна напруга при включеної УПК під навантаженням, В | 261—95 |

| 5. Робочі cтупені напруги, В | 31 |

| 6. Максимальна сила струму на електроді, ка | 93 |

| 7. Активна потужність електропечі, Мвт | 31,7 |

| 8. Розміри ванни, мм: - діаметр - глибина | 9500 3850 |

| 9. Число електродів | 3 |

| 10. Розмір перетину або діаметр електрода, мм | 1500 |

| 11. Діаметр розпаду електрода | 4350 |

Технічна характеристика електропечі типу РКЗ-33М2

| 1. Номінальна потужність електропечі, кВа | 33000 |

| 2. Напруга сторони високої напруги (ВН), В | 110000 |

| 3. Вторинна напруга трансформатора, В | 187—147 |

| 4. Максимальний струм електрода, кА | 93 |

| 5. Число фаз | 3 |

| 6. Частота струму, Гц | 50 |

| 7. Тип електрода | самоспікливий |

| 8. Діаметр електрода, мм | 1500 |

| 9. Число електродів | 3 |

| 10. Діаметр розпаду електродів, мм | 900 |

| 11. Робочий хід електродів, мм | ≥ 1500 |

| 12. Найбільша швидкість переміщення електродів нагору, не менш, м/хв | 0,5 |

| 13. Число контактних щік на один електрод | 10 |

| 14. Внутрішній діаметр кожуха ванни, мм | 10800 |

| 15. Товщина кожуха, мм | 25 |

| 16. Розмір ванни, мм: - діаметр - глибина | 8800 3500 |

| 17. Число льоток | 2 |

| 18. Час обертання ванни на один оберт, год | 40—130 |

| 19. Розрахункова витрата води на охолодження електропечі, м3/год | 340 |

| 20. Необхідний тиск води, МПа | 3—4 |

| 21. Стійкість контактних щік, місяців | 12 |

| 22. Маса печі, т | 1100 |

1 - кожух ванни конічний (нижня частина);

2 - затвор пісковий на кожусі ванни; 3 - верхня частина кожуха ванни;

4 - опорні конструкції ущільнення проходу електродотримача у склепінні печі;

5 - ущільнення електродотримача; 6 - коротка мережа; 7 - гідропідйомники;

8 - механізм перепуску електродів; 9 - кожух електрода діаметром 1500 мм;

10 - труби завантажувальні

Рисунок 7 — Кругла триелектродна герметична піч РКЗ-ЗЗМ1

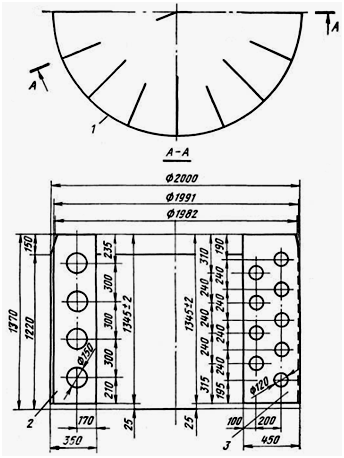

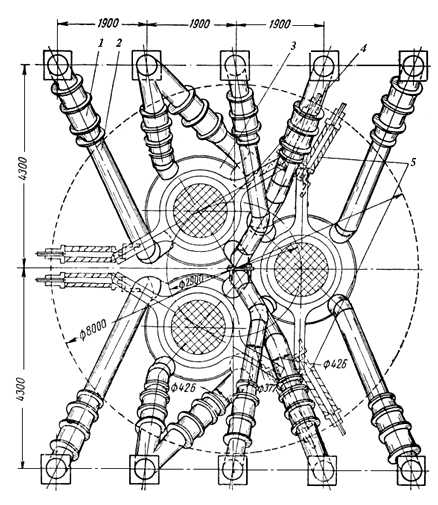

Для виплавки феросиліцію застосовуються також потужні круглі печі РКЗ-63 (див. рис. 8) із установленою потужністю трансформаторів 3 х 27 МВ•А с діаметром електродів 1900 мм.

Тип печі - закрита, кругла триелектродна, з лійками навколо електродів. На печі здійснене глибоке уведення високої напруги безпосередньо до пічного трансформатора 220 кВ. Піч оснащена установкою повздошно-ємнісної компенсації реактивної потужності, що дозволяє значно підняти використовувану потужність пічного агрегату.

1 - привод механізму обертання; 2 - установка балок гребінки;

3 - кожух печі; 4 - ребра кожуха; 5 - склепіння печі; 6 - лійка;

7 - коротка мережа; 8 – гнучкі кабелі вторинного струмопідвіда;

9 - траверсу; 10 - фіксатор; 11 – ізоляція станини гідропідйомника від перекриття;

12 - гідропідйомники; 13 - несучий кожух (мантель) електродотримача;

14 - вторинний струмопідвід; 15 - щоки контактні; 16 - кільце натискне;

17 - парасоль; 18 - підвіска склепіння; 19 - шурувальні отвори склепіння;

20 - футеровка ванни; 21 - льотка; 22 - опорна частина механізму обертання;

23 - трубопровід для обдування подини; 24 - клапани підривні

Рисунок 8 — Кругла триелектродна закрита піч типу РКЗ-63 І 1

Технічна характеристика електропечі типу РКЗ-63 І 1

| 1. Номінальна потужність електропечі, кВ•А | 63000 |

| 2. Напруга сторони ВН трансформатора, кВ | 20 |

| 3. Вторинна напруга трансформатора, В | 80—320 |

| 4. Максимальний струм електрода, кА | 184 |

| 5. Число фаз | 3 |

| 6. Частота струму, Гц | 50 |

| 7. Тип електрода | самоспікливий |

| 8. Діаметр електрода, мм | 1900 |

| 9. Число електродів | 3 |

| 10. Діаметр розпаду електродів, мм | 5400 |

| 11. Робочий хід електродів, мм | ≥1500 |

| 12. Найбільша швидкість переміщення електродів нагору, м/хв | ≥ 0,5—0,7 |

| 13. Число контактних щік на один електрод | 12 |

| 14. Внутрішній діаметр кожуха ванни, мм | 14000 |

| 15. Товщина кожуха, мм | 32 |

| 16. Розмір ванни, мм: - діаметр - глибина | 11600 4243 |

| 17. Число льоток | 3 |

| 18. Час обертання ванни на один оберт, год | 80—200 |

| 19. Розрахункова витрата води на охолодження електропечі, м3/год | 500 |

| 20. Необхідний тиск води, МПа | 0,4 |

| 21. Маса печі, т | 1670 |

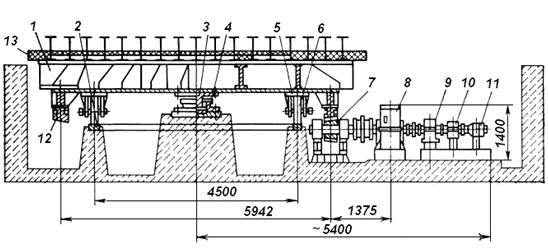

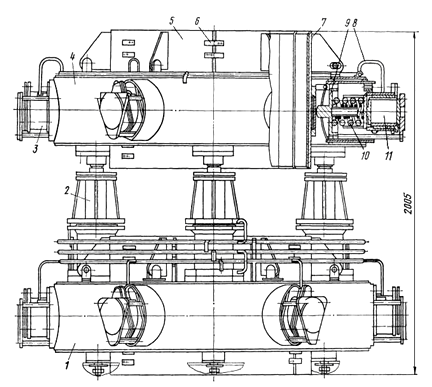

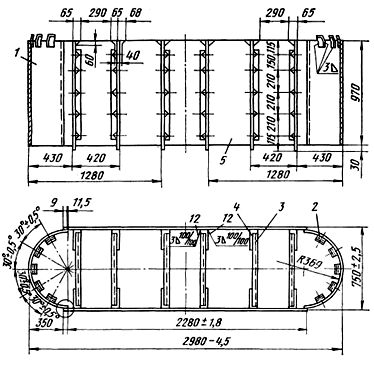

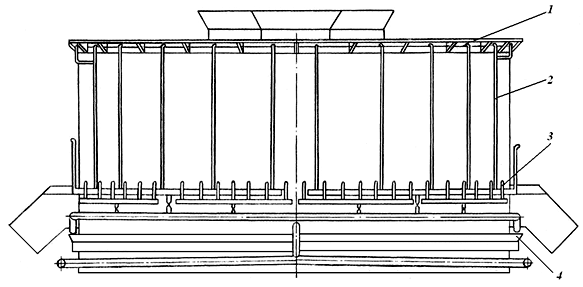

Агрегатом для виплавки силікомарганцю є прямокутна закрита електропіч типу РПЗ - 48М01 (див. рис. 9), із трьома однофазними трансформаторами потужністю 21 МВ•А.

1 - кожух; 2 - футеровка; 3 - електродотримач; 4 - трансформатор; 5 - коротка мережа;

6 - гідроприймач; 7 - пристрій перепуску електродів; 8 - синхронізатор;

9 - ущільнення мантеля; 10 - пристрій для фіксації електродотримача;

11 - склепіння; 12 - апарат для електропропалювання льоток

Рисунок 9 — Феросплавна електропіч типу РПЗ-48М01

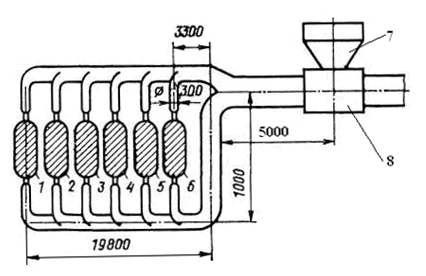

Шість електродів перетином 2800 x 650 мм розташовані в лінію з відстанню між електродами 3300 мм. Електроди попарно приєднані до трансформаторів. Завантаження шихти здійснюється із пічних бункерів у водоохолоджуємі лійки, які опираються на водоохолоджуємі секції склепіння. Секції склепіння знизу облицьовані жаротривким бетоном.

Піч має три льотки, обладнані апаратами електричного пропалювання з живленням від окремого спеціального трансформатора. Кожух печі щоб уникнути деформації посилений поздовжніми балками; у верхній частині кожуха передбачено п'ять поперечних круглих стяжок діаметром 80 мм із немагнітної сталі.

Склепіння печі підвішений до перекриття цеху. По периферії склепіння опирається на кожух печі через ізоляцію. Секції склепіння також ізольований друг від друга й від завантажувальних лійок вогнетривкою цеглою, обмазаною глиною для герметизації стиків.

Відсмоктування газів з простору під склепінням здійснюється, як правило, чотирма системами відсмоктування, є також дві резервні системи відсмоктування. Переміщення електрода для підтримки заданого електричного режиму проводиться двоплунжерними гідравлічними підйомниками. Синхронність роботи плунжерів забезпечується синхронізуючими валами, шестірні яких перебувають у зачепленні із зубчастими рейками, прикріпленими до плунжерів.

Перепуск електрода здійснюється механізмом, що складається з рухливого (щодо гідропідйомника) і нерухомого кілець, обладнаних щоками. Щоки притискаються до кожуха електрода пружинами. Сила притиснення щік до електрода регулюється шпильками. Відтиснення щік — гідравлічне.

Механізм переміщення електродів складається із двох гідропідйомників вантажопідйомністю 1000 кН із робочим тиском масла 4,6 МПа, двох балок, на яких кріпляться кільця перепуску, двох валів з муфтами, на кінцях яких кріпляться шестірні, і чотирьох рейок, з'єднаних між собою траверсами.

Приводними елементами гідравлічного підйомника є плунжери, які здійснюють переміщення електродів при подачі в них масла.

Всі гідравлічні механізми печі живляться від насосно-акумуляторної станції. Заданий електричний режим підтримується електрогідравлічним регулятором потужності. Для обмеження ходу електрода нагору й униз установлені кінцеві вимикачі.

Технічна характеристика електропечі типу РПЗ-48М01

| 1. Номінальна потужність трансформаторів печі, MB•А | 63 |

| 2. Максимальний струм на фазі, кА | 112 |

| 3. Число фаз | 3 |

| 4. Число електродів | 6 |

| 5. Розміри електрода, мм | 650 х 2800 |

| 6. Відстань між електродами, мм | 3300 |

| 7. Середня швидкість переміщення електродів, м/хв | 0,5 |

| 8. Хід електрода, мм | 1200 |

| 9. Число контактних щік на один електрод | 8 |

| 10. Розміри плавильного простору, мм: - довжина - ширина - висота | 20340 6000 800 |

| 11. Число льоток | 3 |

| 12. Витрата води на охолодження печі, м3/год - у тому числі на охолодження склепіння | 520 240 |

| 13. Маса футеровки, т | 900 |

| 14. Відстань між осями льоток, мм | 6600 |

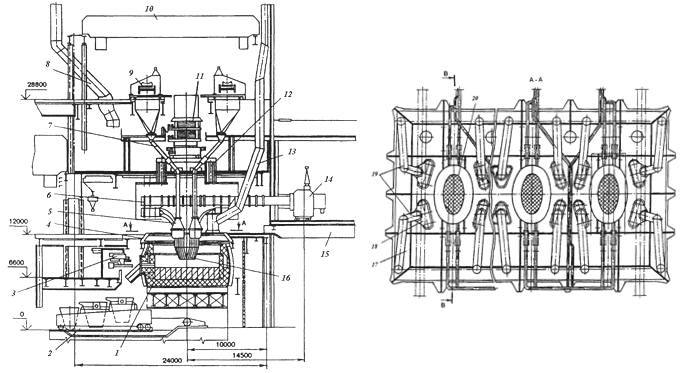

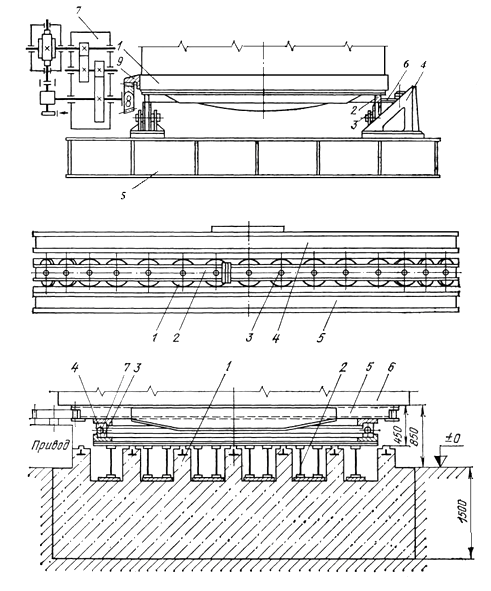

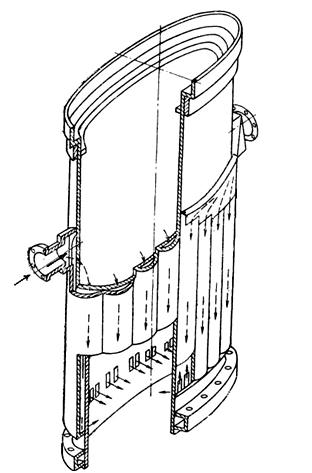

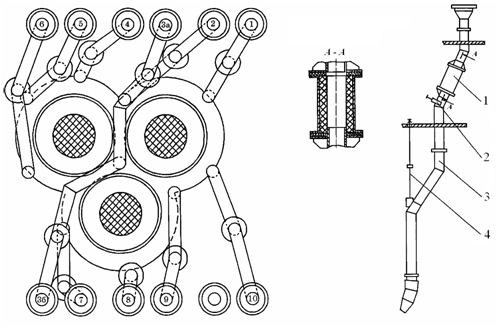

На базі освоєних печей РПЗ-48М01 розроблені прямокутна шестиелектродна піч РПЗ-40ЦІ1 для виплавки феронікелю (див. рис. 10) і повністю герметична піч РПЗ-63І1 (див. рис. 11) потужністю 63 МВ•А для виробництва силікомарганцю и вуглецевого феромарганцю зі спеціальним ущільненням вузла входу електродів в склепіння та з завантаженням шихти трубозбігами безпосередньо через склепіння в ванну.

Рудовідновлювальна електропіч РПЗ-40ЦІ1 (див. рис. 10) потужністю 3 х 16,7 = 50,1 МВ•А має ванну розмірами 25,75х9,54х4,76 м.

1 - кожух печі; 2 - футеровка; 3 - склепіння;

4 - ущільнення; 5 - струмопідвід;

6 - механізм переміщення електрода;

7 - механізм перепуску електрода

Рисунок 10 — Схема печі типу РПЗ-40ЦІ1 для виплавки феронікелю

Футеровка ванни: подина й стіни в області феронікелю - вогнетривка цегла, а в шлаковій зоні - вуглецеві блоки.

Піч обладнана шістьома самоспікливими електродами діаметром 1200 мм. Максимальний струм в електроді 41,4 кА. Процес ведуть на щаблях напруги, що відповідають 500, 403 і 297 У. Випуск продуктів плавки здійснюється роздільно через льотки для феронікелю й для шлаків. При проплавлені 1 т недогарка виходить 120÷140 кг чорнового феронікелю й 650÷700 кг шлаків.

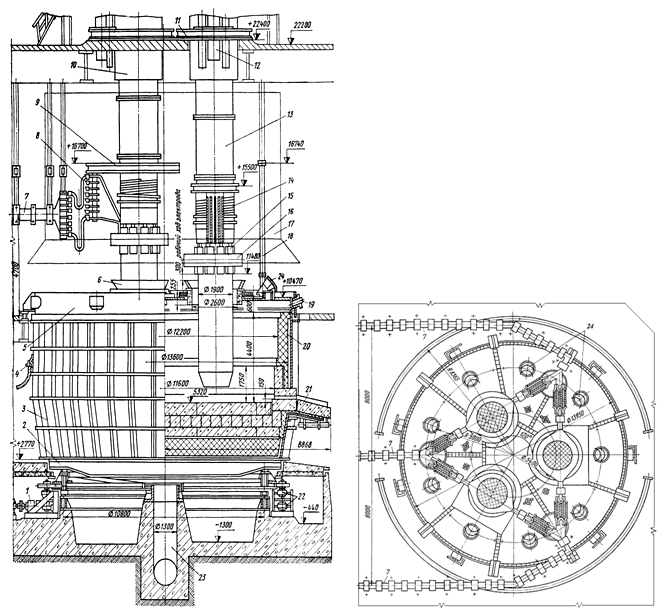

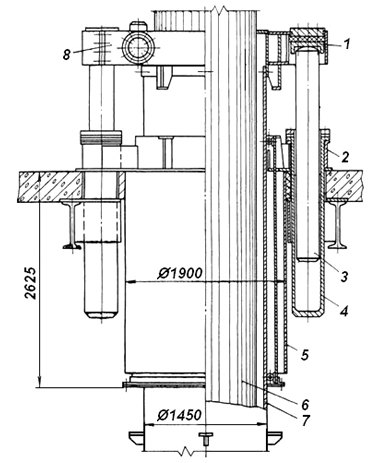

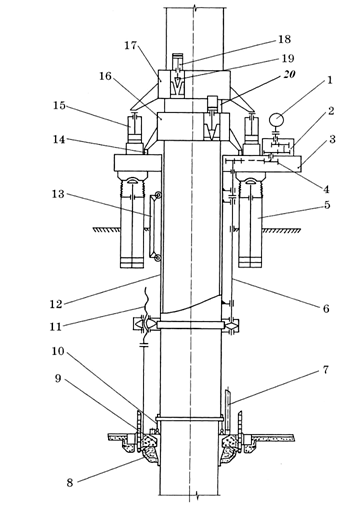

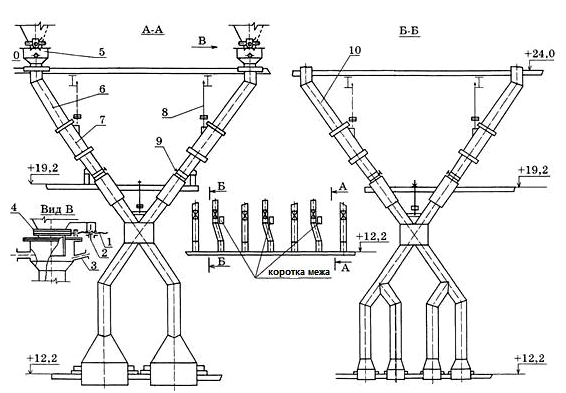

Герметична електропіч РПЗ-63І1 (див. рис. 11) виконана трифазної із прямокутними самоспікливими електродами 5, розташованими в лінію зі стаціонарною прямокутною ванною, закритої плоским секційним водоохолоджуємим склепінням 6 з ущільнювальними пристроями електродотримачів. Піч комплектується групою однофазних трансформаторів З х 21 000 кВа, розрахованих на напругу 154 кВ (система глибокого уведення). Підведення електроживлення від трансформаторних агрегатів до електродів печі здійснюється короткою мережею 16, гнучкими струмопідвідами, мідними трубами струмопідвіда, з'єднаними з контактними щоками 9, розташованими по чотири з обох боків електрода. Натискне кільце 8 і контактні щоки підвішені до несучого кожуха електродотримача (мантелю).

Завантаження шихтових матеріалів у ванну електропечі виробляються за допомогою трубозбігів, розташованих поблизу електродів і з'єднаних з овальними патрубками, закріпленими на склепінні електропечі. Секції склепіння тягами підвішуються до верхнього перекриття. Для забезпечення вертикального положення електродотримача в конструкції електропечі виконаний спеціальний пристрій 10, що складається з нерухомих зварених рам, прикріплених до балок верхнього перекриття цеху й напрямних роликів у торцевих частинах несучого кожуха електродотримача. На несучому кожусі електродотримача прикріплені вертикальні напрямні, які постійно з'єднані з роликами з урахуванням повного ходу електродотримача.

1 - фундамент; 2 - кожух ванни печі; 3 - ванна печі (футеровка);

4 - механізм пропалювання льотки; 5 - електрод; 6 - склепіння печі;

7 - ущільнення електродотримача; 8 - кільце натискне; 9 - щоки контактні;

10 – фіксуюче пристрій; 11 - гідравлічний ущільнювальний пристрій на перекритті;

12 - мастилопровід; 13 - кожух електрода; 14 - механізм перепуску електрода;

15 - гідропідйомник; 16 - коротка мережа; 17 - несучий кожух (мантель);

18 - підривні клапани; 19 - завантажувальні труби; 20 – газовідсмоктуючий пристрій.

Рисунок 11 — Рудовідновлювальна герметична феросплавна піч РПЗ-63 І 1

Технічна характеристика електропечі типу РПЗ - 63 І1

| 1. Установлена потужність трансформаторів, кВа | 63000 |

| 2. Напруга сторони високої напруги трансформатора, кВ | 154 |

| 3. Максимальний струм електрода, А | 119200 |

| 4. Частота струму, Гц | 50 |

| 5. Розміри електрода в перетині, мм | 750 x 3000 |

| 6. Розміри плавильного простору, мм: - довжина - ширина - висота | 23000 8200 450 |

| 7. Відстань між осями електродів, мм | 3600 |

| 8. Середня швидкість переміщення електродів, м/хв | 0,3 ÷ 0,6 |

| 9. Максимальний хід електрода, мм | 1200 |

| 10. Розрахункова витрата охолодної води без обліку охолодження трансформаторів, м3/год | 820 |

| 11. Розрахункова маса металоконструкції, т | 1080 |

Не менш цікава конструкція шестиелектродної герметичної печі типу РПЗ-80І1 з овальними електродами, потужністю 81 МВ•А (див. рис. 12).

1 - ванна печі; 2 – триковшовий візок; 3 - машини для закладення й оброблення льотки;

4 - склепіння; 5 - мундштук завантажувальний; 6 - коротка мережа; 7 - трубозбіг;

8 - свіча; 9 - конвеєр пересувної; 10 - кран мостовий; 11 - механізм перепуску;

12 - гідродомкрати; 13 - свіча брудного газу; 14 - трансформатор; 15 - естакада;

16 - електрод.

Рисунок 12 — Прямокутна шестиелектродна герметична електропіч типу РПЗ - 80І1 з овальними електродами потужністю 81,0 МВ•А.

Основною перевагою печей з герметичним склепінням варто вважати в першу чергу ліквідацію викидів в атмосферу через лійки, тобто зменшення капіталовкладень розраховуючи на одну піч за рахунок виключення газоочистки на викидах від парасоля. Важливим досягненням цієї конструкції є поліпшення санітарно-гігієнічних умов праці обслуговуючого персоналу за рахунок усунення теплового випромінювання й викидів токсичного газу на робочі площадки печі. Герметична конструкція печі визначає можливість повної автоматизації.

Феросплавні печі РКГ-75 фірми «Танабе» (Японія), призначені для виробництва марганцевих сплавів масового сортаменту (див. рис. 13).

1 – двоковшовий візок з ковшем і чашею для збирання сплаву й шлаків; 2,12 - льотки;

3 - ванна; 4 - електрод; 5 - склепіння; 6 - циліндр ущільнення у склепінні; 7 - коротка мережа;

8 – трубозбіг завантажувальна; 9 – гідропідйомник електродотримача; 10 - повітряне відсічення;

11 - бункер шихтовий; 13 - машина для розробки льотки.

Рисунок 13 — Рудовідновлювальна кругла герметична електропіч потужністю 75 MB•А для виплавки марганцевих феросплавів

Піч виконана із круглою ванною й трьома круглими електродами.

Основні вузли печі: фундамент; кожух ванни печі з льоточними вузлами; водоохолоджуєме герметично закрите склепіння з ущільнювальними рукавами, газовими стаканами й підривними клапанами; електродотримачі зі струмовими трубами, контактними щоками, затискним пристроєм і системою ущільнення «склепіння - електродотримач»; пристрій для переміщення й перепуску електродів; система завантаження шихти; система водоохолодження елементів печі; насосно-акумуляторна установка; система обдування днища печі й електродів; система відсічення ферогаза в трубозбігах шихтоподачі.

До складу печі також входять механізми, призначені для її обслуговування: машини для обслуговування льоток; лебідка для викочування ковшів.

Загальний вигляд феросплавної електропечі РКГ-75 наведений на рисунку 14.

Рисунок 14 — Загальний вигляд феросплавної електропечі РКГ-75

Основні параметри рудовідновлювальної печі РКГ-75 фірми «Танабе» наведені в таблиці 3.

Таблиця 3 - Основні параметри рудовідновлювальної печі РКГ-75

| Установлена потужність, МВ - А | 75 |

| Максимальний струм по фазі, до А | 160 |

| Число фаз, шт | 3 |

| Тип електрода | самоспікливий |

| Кількість електродів, шт | 3 |

| Розмір електродів у перетині, мм | 2000 |

| Хід електрода, мм | 1000 |

| Швидкість переміщення електрода, м/хв | 0,2 ÷ 0,3 |

| Витрата води на охолодження, м3/година | 624 |

| Число контактних щік на електроді, шт | 12 |

| Розміри кожуха ванни, мм: - діаметр - глибина | 15000 7330 |

| Розміри ванни печі, мм: - діаметр - глибина | 12600 5000 |

| Робоча напруга, В | 180 ÷ 340 |

| Число льоток | 2 |

Місця розташування рудовідновлювальних печей на феросплавних заводах СНД наведені в таблиці 4.

Таблиця 4 - Місця установки рудовідновлювальних печей на феросплавних заводах СНД

| Тип електропечі | Установлена потужність, мВА | Найменування феросплавного заводу | Виплавлювані сплави |

|---|---|---|---|

| РКЗ-16,5 | 16,5 | Стахановський завод феросплавів (СЗФ, Україна) | Вуглецевий ферохром |

| РКО-16,5 | 16,5 | Челябінський електрометалургійний комбінат (ЧЕМК, Росія) | Ферохром |

| РКЗ-21 | 21 | Єрмаковський завод феросплавів (ЄЗФ, республіка Казахстан) | Вуглецевий ферохром |

| РКГ-21 | 21 | ЄЗФ | Вуглецевий ферохром |

| РКЗ-22,5 | 22,5 | ВАТ «Нікопольський завод феросплавів» (ВАТ «НЗФ», Україна) | Малофосфористий шлак |

| РКО-20 | 20 | Кузнецький завод феросплавів (КЗФ, Росія) | Феросиліцій |

| РКЗ-22,95 | 22,95 | ЧЕМК | Феросиліцій |

| РКЗ-23 | 23 | ЗАТ «Запорізький завод феросплавів» (ЗАТ «ЗЗФ», Україна) | Феросиліцій |

| РКО-25ФСИ1 | 25 | ЄЗФ | Феросиліцій |

| РКО-27 | 27 | СЗФ | Феросиліцій |

| РКЗ-27,6 | 27,6 | СЗФ | Феросиліцій |

| РКО-29 | 29 | КЗФ | Феросиліцій |

| РКЗ-33М1 | 40 | ЧЕМК | Вуглецевий ферохром |

| РКЗ-33М2 | 33 | ЄЗФ | Феросиліцій |

| РКГ-75 (Танабэ) | 75 | ВАТ «НЗФ» | Силікомарганець, 82% |

| РКЗ-63 | 63 | ЄЗФ | Феросиліцій |

| РПЗ-48М2 | 63 | ВАТ «НЗФ» | Феромарганець, 76% Силікомарганець, 82% |

| РПЗ-40ЦИ1 | 50,1 | Побужський феронікелевий комбінат | Феронікель |

| РПЗ-48М01 | 63 | ВАТ «НЗФ» | Силікомарганець |

| РПЗ-63И1 | 63 | ВАТ «НЗФ» | Силікомарганець |

Примітка. У країнах СНД працюють також феросплавні печі типів:

РКЗ-72Ф - для одержання фосфору; РПЗ-16,5Ц-НО1 - для плавки цинкових концентратів; РПЗ-33Ш - для виплавки мідно-нікелевого штейну; ОКБ-947 потужністю 48 МВ•А – для отримання бідного феронікелю.

1.4 Кожух ванни рудовідновлювальної печі

1.4.1 Загальні відомості

Кожухи ванн печей різноманітні, як за формою (конічні, циліндричні, прямокутні), так і по конструкції.

Кожух повинен бути досить міцним, тому що йому потрібно витримувати навантаження, що виникли при розширенні футеровки в результаті нагрівання її до високих температур. Кожух повинен бути герметичним для ванн закритих і герметичних печей, щоб уникнути підсмоктування повітря, вигоряння вуглецевої футеровки й запобігання утворення вибухонебезпечної суміші під склепінням печі.

Кожух печі виготовляють із листової сталі товщиною 12 ÷ 35 мм залежно від діаметра ванни й потужності печі, для додання твердості кожухи зміцнюють ребрами й поясами твердості. При виготовленні кожуха на місці монтажу секції днища й циліндричну частину стінок кожуха з'єднують за допомогою зварювання. При виготовленні ж на заводах-виготовлювачах печей кожух виконують із окремих секцій, які потім збирають з'єднуючи болтами на азбестових прокладках на місці монтажу печі. Шви між секціями закривають спеціальними пластинами-компенсаторами для ущільнення кожуха.

У місці установки льотки печі кожух підсилюють спеціальним сталевим листом товщиною 14-16 мм, до якого потім кріпиться спеціальна сталева лита амбразура з отворами для кріплення носка льотки, теж литого.

У цей час стали виготовляти кожухи у формі усіченого конуса, що звужується донизу. Кут нахилу стінки 8° до вертикалі, тобто трохи більше кута тертя шамоту по сталі. Конічну форму кожуха надають для того, щоб при тепловому розширенні футеровка сковзала по похилій стінці кожуха, що запобігає деформації кожуха, розкриття швів і розгерметизацію ванни. Кожух печі обов'язково повинен бути заземлений. Конічні нижні частини кожухів виконують також і на обертових рафінувальних печах.

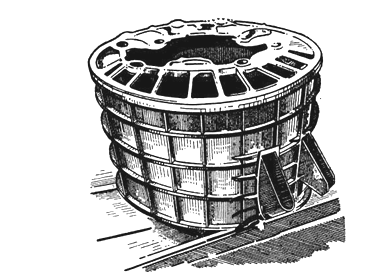

Загальний вигляд конічного кожуха зі склепінням закритої феросплавної печі наведений на рисунку 15

Рисунок 15 — Загальний вигляд конічного кожуха зі склепінням закритої феросплавної печі фірми «Демаг» (Німеччина)

Кожух прямокутної печі виконують із листової сталі товщиною 25 мм. Він складається з 20 окремих зварених секцій, що з'єднують між собою й днищем болтами на місці монтажу.

У верхній частині є пояс твердості зі зварених двотаврових балок, на які встановлюються опорні балки для підвіски секцій склепіння. Герметичність між секціями кожуха, а також між секціями й звареним днищем кожуха печі забезпечується також азбестовими прокладками.

Іноді виготовляють кожухи каркасного типу. Це можливо для ванн із магнезитової футеровкою. Кожухи каркасного типу для стаціонарних ванн зарекомендували себе як досить економічні, досить міцні й зручні в експлуатації й при ремонтах печей. Днище кожуха укладають на двотаврові балки - «гребінки», установлювані на фундамент або опорну плиту (піддон) механізму обертання. У просвіти між балками - «гребінками» подається повітря для охолодження днища ванни.

Іноді поверхня кожуха ванни, щоб уникнути перегріву й жолоблення, для більше інтенсивного охолодження, зрошується зовні водою, що подається з кільцевого трубопроводу, розташованого під верхнім поясом твердості.

1.4.2 Конічний кожух ванни електропечі РКЗ-33М2

На феросплавної печі РКЗ-ЗЗМ2 нижня частина кожуха робиться конічної, що дозволяє економить вогнетривкі матеріали, зменшити поверхня, яка віддає тепло, й підвищити міцність кожуха (див. рис. 16).

1 - днище; 2 - стінки; 3 - ребро жорсткості;

4 - пісковий затвор; 5 - носок льотки

Рисунок 16 — Конічний кожух рудовідновлювальної печі.

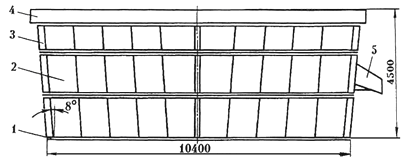

1.4.3 Циліндричний кожух ванни електропечі РКЗ-16,5

Секції кожуха стягаються трьома поясами жоркості (див. рис. 17).

Арматури льоток кріплять до кожуха болтами. Для запобігання жолоблення днище кожуха виконують клепаним. Щоб кожух був герметичним, між секціями й між секціями й днищем установлюють азбестові прокладки, що охороняють вугільну футеровку від вигоряння через підсмоктування повітря.

Плоске днище опирається на раму (колосник) з паралельно встановлених двотаврових балок. Замість двотаврових балок можуть застосовуватися й швелера.

1 - балки гребінки; 2 - кожух; 3 - азбестові прокладки; 4 - льотки; 5 - пояс твердості

Рисунок 17 — Циліндричний кожух феросплавної печі РКЗ-16,5

1.4.4 Циліндричний кожух ванни електропечі РКГ-75

Корпус печі РКГ-75 (див. рис. 18) являє собою сталевий герметичний кожух 4, що складається з окремих зварних секцій.

Рисунок 18 — Циліндричний корпус печі РКГ - 75

Циліндрична частина кожуха виконана з листа товщиною 32 мм, а днище - з листа товщиною 28 мм. Усередині кожух покривається вогнетривкими матеріалами 5, графітовими блоками 6 і спеціальною пастою 1. У корпусі є два діаметрально розташовані льотки 3 для випуску з печі металу й шлаків. Льотки обладнані системою водоохолодження, що охороняє їхні арматури від перегріву. Для попередження прориву газів, між корпусом і склепінням передбачена ущільнювальна піскова коробка 2, розташована по периметрі печі у верхній частині корпуса. Фундамент печі 7 виконаний з армованого монолітного залізобетону, на який установлюються двотаврові балки.

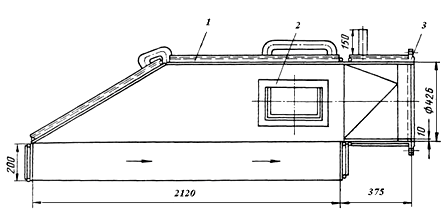

1.4.5 Прямокутний кожух електропечі РПЗ-63І1

З метою зручності транспортування кожух виконаний зі складальних секцій 1 (металеві листі товщиною 25 мм), з'єднаних між собою болтами (див. рис. 19).

Рисунок 19 — Прямокутний кожух печі РПЗ - 63І1

З метою зручності транспортування кожух виконаний зі складених секцій 1 (металеві листі товщиною 25 мм), з'єднаних між собою болтами. Для забезпечення герметичності в місцях стикування секцій установлені азбестові прокладки 2. Із внутрішньої сторони секції між собою й днищем з'єднані компенсаторами 3, які приварені міцно суцільним швом.

Днище кожуха - суцільнометалеве зварене, плоске. На днище змонтовані термопари, що інформують про температуру днища.

Для забезпечення твердості кожуха у верхній його частині встановлений пояс твердості 4 зі зварених балок двотаврового перетину. Над кожухом, між електродами, установлені поперечні стяжки 5, що надають кожуху додаткову твердість. До кожуха печі за допомогою зварювання кріпиться три льоточних ринви 6.

Робочий простір ванни електропечі зафутеровано вуглецевими блоками й вогнетривкою цеглою. При футеровці ванни печі й днища кожуха наноситься шар шамотної крупки. При футеровці подини вогнетривкою цеглою, зазори між цеглою засипаються тонкомолотим, високоглиноземистим порошком.

Подина печі, поверх цегельної кладки футерується вугільними блоками висотою 1 м, установленими вертикально. Уздовж стін ванни печі монтуються вугільні блоки обстановки. Висота вугільних блоків над рівнем подини ванни печі 1,5÷2 м. Вище блоків обстановки піч футерується вогнетривкою цеглою.

2.5 Механізми обертання ванни рудовідновлювальних печей

1.5.1 Загальні відомості

У виробництві феросплавів з метою зниження собівартості продукції й підвищення продуктивності праці широко застосовуються феросплавні печі з обертовими ваннами.

Ідею обертання ванни вперше висунула Тоннес Еллефсен (фірма «Elkem»), що підкреслює, що метою винаходу є розширення активної зони колошника, запобігання звуження реакційних тиглів у процесі експлуатації рудовідновлювальної печі, рівномірний розподіл по поверхні колошника шихти, що завантажує за допомогою щодо невеликого числа завалочних труб.

Маса ванни досягає 3100 т, діаметр набивних самоспікливих електродів - 2000 мм. Швидкість обертання ванни круглої рудовідновлювальної печі невелика й установлюється залежно від виплавлюваного сплаву, гранулометричного складу шихти, діаметра й типу електродів (набивного або пресовані) і ряду інших факторів.

Щоб забезпечити потрібний технологічний процес при виплавці в одній і тій же печі по черзі декількох сплавів, необхідно мати механізми обертання із широким діапазоном зміни швидкостей.

Обертання ванни повинне бути реверсивним у межах сектора 60÷120° , тому що кругове обертання при виплавці наприклад кременистих сплавів ускладнює збирання від печі готової продукції й шлаків, погіршує роботу електродів. Прийняту з розрахунку швидкість обертання ванни в процесі експлуатації доводиться коректувати, вибираючи оптимальний режим досвідченим шляхом, тому механізми обертання повинні виконуватися із пристроями, що дозволяють у досить широких межах змінювати швидкості обертання.

На сучасних електропечах установлюється швидкість до 1,5•10 -3 об/с. Однак оскільки з'являється необхідність підбирати швидкість обертання ванни досвідченим шляхом, іноді застосовуються тришвидкосні двигуни постійного струму разом з коробками швидкостей, що дає можливість міняти швидкість обертання ванн у потрібних межах.

Обертання ванни прискорює протікання реакцій, завдяки чому зменшується питома витрата електроенергії.

На підставі сказаного можна сформулювати основні вимоги, які пред'являє сучасна технологія виробництва феросплавів до механізму обертання:

- малі окружні швидкості (1,0÷60 мм/хв); загальне передатне відношення може досягати 5 000 000, для чого потрібна установка декількох послідовно з'єднаних редукторів;

- висока надійність механізму, що являє собою складне завдання при великій масі (200÷3100 т) і більших розмірів обертових частин (діаметр кожуха ванни досягає 20 м);

- регулювання швидкості обертання в широких межах і оснащення печей автоматичними пристроями реверсування обертання ванни;

- надійний захист механізму від впливу високих температур і влучення розплавленого металу при аваріях.

Важливим вузлом механізму обертання ванни є опорно-поворотна частина, у якій ванна з піддоном опирається на фундамент через рухливі опорні елементи.

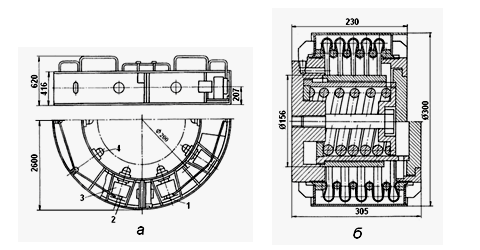

Опорно-поворотну частину виконують трьох основних типів (див. рис. 20):

- с ванною, що опирається круговою рейкою на тумби з опорними й упорними роликами (див. рис. 20, а). Цей тип опор застосовують в основному для феросплавних рафінувальних печей;

- с платформою, що повертає на котках у кільцевій обоймі (див. рис. 20, б);

- с ванною, що переміщається верхнім опорним кільцем на кульках (див. рис. 20, в) або на ходових роликах по стаціонарній круговій рейці.

Останній тип опорно-поворотної частини найбільше часто застосовують у конструкціях потужних вітчизняних феросплавних електропечей, як найбільш компактні й сприймаючі більші навантаження.

а – з ванною, що опирається круговою рейкою на тумби:

1 - ванна печі; 2 - кругова рейка; 3 - опорний коток; 4 - тумба; 5 – підставка колиски;

6 - упорний ролик; 7 - циліндричний редуктор; 8, 9 – конічна зубчаста передача;

б - із платформою, що обертається на котках у кільцевій обоймі:

1 - опорний коток; 2 - кільцева обойма; 3 - вісь котка;

4 - платформа; 5 - рейка, закріплена на опорній рамі печі;

в - з ванною, що переміщається верхнім опорним кільцем на кульках:

1 - бетонний фундамент; 2 - рама; 3 - нижнє опорне кільце;

4 - верхнє опорне кільце; 5 - днище ванни; 6 - корпус печі; 7 – куля

Рисунок 20 — Схема опорно-поворотних механізмів обертання ванни феросплавних печей

Кількість опорних котків залежить від маси ванни. Опорно-ходова частина ванн рудовідновлювальних печей вітчизняного виробництва з масою 300÷800 т має 20 - 30 котків, а з масою ванни понад 800 т - більше 40 котків. Опорно-ходова частина на кулькових опорах дуже компактна й дозволяє сприймати більші маси.

Ванна рудовідновлювальної печі опирається днищем кожуха на балки «гребінки», покладені на піддон.

Піддони виготовляють металевими (див. рис. 21) або із застосуванням жароміцного бетону.

1 - жорсткий пояс; 2 - концентричні пояси; 3 - стійки із двотаврів;

4 - куточок твердості; 5 - плита; 6 - цапфа центральної опори; 7 – опорний коток

Рисунок 21 — Зварений металевий піддон рудовідновлювальної печі з обертовою ванною

Верхня частина піддона має кільцеві концентричні пояси 2 з листової сталі, стійки 3 двотаврові перетини, куточки твердості 4. Нижня частина має твердий пояс 1, до якого кріпиться вінець поворотного пристрою й опорна рейка або опорні котки 7. У центрі днища піддона приварена плита 5, до якої кріпиться корпус підшипника центральної опори 6. Металевий піддон іноді захищається вогнетривкою цеглою для запобігання привода й піддона від розплавленого сплаву при прогарі ванни й аварійному виході сплаву.

Залізобетонні піддони вимагають більше тривалого часу виготовлення на місці монтажу печі, спеціальних пристосувань для монтажу, мають більшу масу, не піддаються ремонту, однак добре охороняють механізм обертання від високої температури, а також від влучення сплаву на деталі механізму обертання у випадку прогару подини ванни, довговічні й не вимагають трудомісткого й кваліфікованого відходу. Тому вони одержали поширення при будівництві нових печей.

1.5.2 Механізми обертання ванни рудовідновлювальних печей РКЗ-16,5

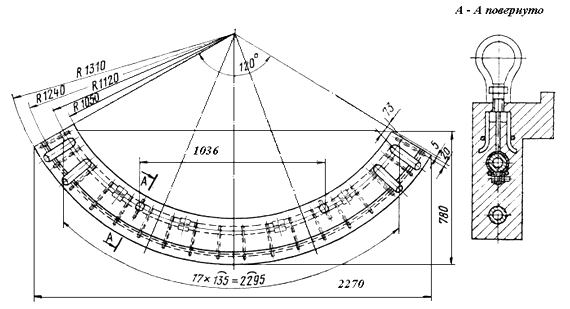

На рисунку 22 показана схема механізму обертання ванни рудовідновлювальної феросплавної печі із циліндричними редукторами й відкритою конічною передачею.

Поворотна платформа 10 виконана залізобетонної. Корпус печі встановлюють на систему потужних двотаврових балок, що утворять канали для повітряного охолодження днища печі.

Поворот платформи відбувається по круговій рейці 11 на двадцятьох безребордних ходових роликах 9 зі сферичними поверхнями катання, ув'язнених в обойми. Горизонтальний зсув платформи запобігає установкою центральної опори, що складає із цапфи 12 вхідної в склянку 13. (нові печі обладнаються опорами які мають сферичні роликопідшипники). Привод складається з електродвигуна постійного струму 13 з регульованою швидкістю обертання, трьох і двоступінчастих циліндричних редукторів відповідно 5, 2 і відкрита конічна передачі 8.

Зубчастий вінець 14 відкритої конічної передачі прикріплений до платформи болтами. Механізм обертання ванни рудовідновлювальної печі РКЗ-16,5 МО2, що має зварену сталеву платформу наведений на рисунку 23.

1 - вал; 2, 5 - редуктор; 3 - електродвигун; 4, 6 - муфти;

7 - муфта зубчата; 8 - сектор зубчастий; 9 - опорний ролик;

10 - платформа; 11 - кругова рейка; 12 - цапфа; 13 - стакан

Рисунок 22 — Механізм обертання ванни печі РКЗ-16,5МО2

1 - поворотна сталева платформа; 2 - кругова рейка;

3, 4 - опора зі сферичним роликопідшипником;

5 - обойма ходового ролика; 6 – ходовий ролик;

7 - відкрита конічна зубчаста передача;

8, 9, 10 - трьох і двоступеневі редуктори;

11 - електродвигун; 12 - зубчастий вінець; 13 - вогнетривка цегла

Рисунок 23 — Механізм обертання ванни рудовідновлювальної печі РКЗ -16,5 МО2, що має зварену сталеву платформу

Принцип роботи механізму обертання ванни аналогічний вищерозглянутому.

Технічна характеристика механізму обертання ванни печі РКЗ-16,5МО2:

| 1. Час одного оберту корпуса, год | 33 ÷ 132 |

| 2. Момент опору обертанню, Н•м | 3320 |

| 3. Необхідний крутний момент на першій провідній шестірні, Н•м | 450 |

| 4. Коефіцієнт корисної дії привода | 0,1 |

| 5. Потужність електродвигуна, кВт | 1,6 |

2.6 Електродотримачі рудовідновлювальних печей

Одним з основних і відповідальних вузлів феросплавної електропечі, що роблять вирішальний вплив на техніко-економічні показники її роботи, є електродотримач.

«Свіча» електродотримача із самоспікливим електродом потужних печей має масу більше 100 т і загальну висоту 30 м і більше.

Електродотримач повинен виконувати наступні функції:

- Підводити електроживлення із силою струму 150 кА й вище до електрода й далі до розплавленої шихти при мінімальних активних і індуктивних втратах.

- Забезпечувати строго вертикальне автоматичне переміщення електрода із заданою швидкістю, а також здійснювати своєчасний перепуск електрода в міру вигару.

- Забезпечувати належний контакт між щокою й електродом і необхідною щільністю струму в контакті «щока-електрод» (1,4÷1,7 А/см2).

- Забезпечувати необхідний режим і температуру спікання електродної маси в строго заданому місці - у районі контактних щік.

- Забезпечувати необхідну теплостійкість і надійність у роботі в умовах дії високих температур і наявності агресивного середовища.

При цьому електродотримач повинен бути простим у ремонті й обслуговуванні.

Електродотримачі, застосовувані в цей час на сучасних феросплавних печах, можна розділити на дві групи: консольні й підвісні.

Консольні електродотримачі застосовуються для невеликих електродів на печах малої потужності, головним чином для рафінувальних печей з вугільними, графітизованими, рідше із самоспікливими електродами.

Електродотримачами підвісного типу постачені, як правило, всі потужні рудовідновлювальні печі. Їх використають практично для будь-яких діаметрів електродів (до 2,0 м) як самоспікливих, так і вугільних. Підвіска їх до перекриття плавильного корпуса цеху здійснюється так, щоб забезпечити кругове обслуговування.

Електродотримачі підвісного типу складаються з: електродного затискача з контактними щоками, натискним кільцем із системою притиску щік, трубами вторинного струмопідвіда й рухливими черевиками; несучого циліндра (мантеля) з механізмом переміщення (регулювання) і обдування електродів і механізму перепуску електродів.

Мантель являє собою циліндр із листової сталі, діаметр якого на 150÷400 мм більше діаметра електрода.

Призначення електродного затискача - забезпечувати гарний електричний контакт між електродом і контактною щокою й підводити струм до електрода з мінімальними електричними втратами. Електродний затискач як у закритих, так і особливо у відкритих печах працює в умовах високих температур і високої напруженості магнітних полів, що спричиняється необхідність особливо ретельного підходу до конструювання натискних кілець, трасування труб струмопідвіда, контактних щік з метою подовження термінів служби цих деталей, підвищення надійності роботи й зменшення втрат.

Електродотримач складається з контактних щік висотою 0,7÷0,9 діаметра електрода й шириною 300÷400 мм, що притискають до електрода натискним кільцем, обладнаним механізмом притиску із зусиллям 50÷80 кН, і струмоведучих труб, підвішених до траверси електродотримача. Всі елементи електродотримача прохолоджуються водою.

Сучасні механізми притиску виконуються мембранного типу, де вода притискає щоку завдяки гумовій мембранній діафрагмі, закріпленої в секції натискного кільця розпором манжети, що окантовує мембрану, сильфонами (з подачею усередину сильфоних компенсаторів води під тиском до 1 МПа) і гідравлічними-пружинно-гідравлічними.

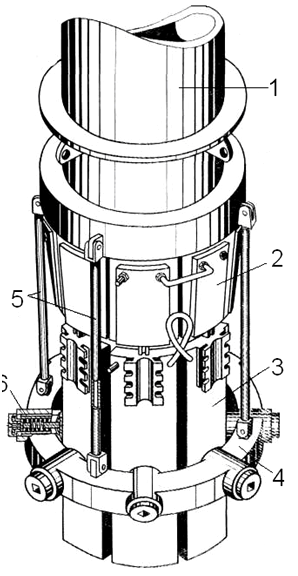

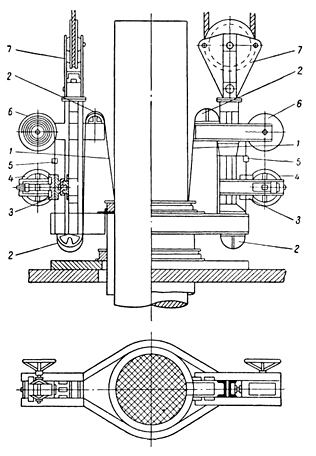

На рисунку 24 показаний фрагмент електродотримача печі потужністю 33 МВ•А.

Рис. 24 — Фрагмент електродотримача печі РКЗ - 33М2

Кільце 4 електродні гідравлічні-пружинно-гідравлічні затискачі 6 за допомогою трубчастих водоохолоджуємих підвісок 5 кріплять до нижнього кінця несучого циліндра 1, виконаного з листового металу товщиною 10 - 16 мм, що охоплює електрод по всій його висоті. Несучий циліндр, крім підвіски й переміщення електрода й електродного затискача, забезпечує заданий режим коксування електродної маси, а також гарний контакт щока - електрод. У результаті обдування електрода повітрям поверхня електрода вище щік охороняється від пилу й утворення діелектричного шару, що погіршує контакт між щокою й електродом. Діаметр несучого циліндра більше діаметра електрода на 150÷200 мм; просвіт між ними служить каналом для повітря, що нагнітає в циліндр вентилятором; повітря направляється вниз до щік.

У ряді випадків для поліпшення служби електрода до нижнього кінця несучого циліндра кріплять порожні водоохолоджуємій коробці (щитки 2 несучі циліндри), що складаються з 4÷8 секцій, виконаних з листової сталі товщиною 4÷5 мм.

Крім того, до нижньої частини несучого циліндра прикріплюють траверсу, охолоджувану водою, до якої підвішені контактні щоки 3 і мідні струмопідводячі труби.

До верхнього кінця несучого циліндра приєднують траверсу із профільної сталі, на якій установлюють пристрій для переміщення й перепуску електродів.

2.7 Механізми переміщення й перепуску електродів

На рисунку 25 показана схема механізму переміщення й перепуску електродів із двоплунжерним гідравлічним приводом. Плунжери механізму зв'язані між собою траверсою, на якій монтується підвісний пристрій електрода.

Рисунок 25 — Загальна схема механізму переміщення й перепуску електродів с двоплунжерним гідравлічним приводом.

Невід'ємною частиною підвісного пристрою електрода є несучий циліндр 11 (мантель), обладнаний верхньої 13 і нижньої 9 траверсами. Усередині циліндра 11 з радіальним зазором 75 - 100 мм проходить електрод 1. На верхній траверсі розташований верхній утримуючий пристрій електрода, що одночасно є механізмом перепуску. До нижньої траверси на тягах 6 підвішене нижній утримуючий пристрій (кільце 5), що одночасно виконує функції струмопідвіда. Верхня траверса 13 з'єднується з механізмом переміщення електрода, точніше, що несе циліндра з утримуючими пристроями й електродом.

У розглянутому механізмі траверсу 13 жорстко з'єднана із двома або трьома рухливими гідравлічними циліндрами 15, які переміщаються по нерухомим плунжерам 14. Останні своїми сферичними (з метою кращого самоустановлення при перекосах) головками опираються в опорні стакани, установлені на перекритті, що несе привод.

Несучий циліндр виготовляють із листового металу товщиною 10 -16 мм. Для усунення перекосів при русі циліндр поміщають у напрямну осягну, що містить верхні 12 і нижні 10 ролики, що центрують.

Підведення струму до електрода здійснюється через вісім струмопідвідячих контактних водоохолоджуємих щік 2, що підвішують до нижньої траверси 9 несучого циліндра на тягах 8 і охоплюють електрод по всьому периметру перетину. Притиснення контактних щік до електрода забезпечується затискачами (на кожну щоку свій затискач), що поміщають у водоохолоджуєме кільце 5 електродотримача. Раніше застосовували затискачі типу «натискний гвинт-гайка» з ручним регулюванням зусилля затиснення. У цей час застосовують сильфони 4, наповнювані для створення зусилля затиснення маслом під регульованим дистанційно тиском. Зусилля затиснення передається на щоки через бугелі 3. При скиданні тиску затиснення припиняється.

Для видалення з поверхні електрода пилу, що погіршує контакт між струмопідводячими щоками й електродом, а також для забезпечення необхідного температурного режиму в зоні спікання електродної маси, у зазор між несучим циліндром і електродом зверху вниз проганяють за допомогою вентилятора повітря (іноді підігріву). На ділянці між нижньою траверсою 9 і кільцем 5 установлюють порожні водоохолоджуємі секції 7, що екрануються, та охоплюють електрод по всьому периметру перетину.

Механізми перепуску даної конструкції - фрикційного типу, що складаються з рухливого й нерухомого кільця з гідравлічними-пружинно-гідравлічними буксами, що притискають сталеві щоки до кожуха самоспікливого електрода. Відносне переміщення кілець здійснюється трьома або чотирма гідравлічними циліндрами з максимальним ходом до 100 мм. Діаметр циліндрів вибирається з умови забезпечення зусилля не тільки для перепуску електрода вниз, але й для «зворотного» перепуску нагору, застосовуваного у виняткових випадках.

Механізм перепуску електрода (див. рис. 25) складається із двох затискних кілець 16 і 19, одне й з яких закріплено на траверсі 13 несучого циліндра, а інше опирається на штоки 18 гідроциліндрів 17, закріплених на нижнім кільці. Кожне затискне кільце містить по шести однакових гідравлічних-пружинно-гідравлічних затискачів. У затискних пристроях круглих електродів затискачі розташовані рівномірно по окружності, плоских електродів - по трьох з кожної плоскої грані електрода.

Для попередження зминання кожуха на плоских гранях прямокутного електрода в процесі затиснення, усередину кожуха вставляють спеціальні підвісні упори й приварюють до нього розпірні стрижні, які в міру спікання електродної маси стають складовою частиною електрода й обгоряють разом з ним.

Електроди затискуються пружинами 22, які впираючись одним кінцем у корпуси 24 гідроциліндрів, жорстко закріплених на затискному кільці, іншим кінцем через бугелі 21 натискають на обрезинені (для підвищення коефіцієнта тертя), шарнірно підвішені до кільця щоки 20. Звільнення електрода від затискного зусилля здійснюється тиском масла, що подається під плунжери 25, які, висуваючись із гідроциліндрів, за допомогою тяг 23 відводять бугелі 21 від щік 20, додатково стискаючи пружини 22.

Переміщення електродів у процесі плавки здійснюється за допомогою гідроциліндрів 15 щодо нерухомих плунжерів 14.

Регульоване нагнітання робочої рідини й скидання тиску здійснюється за допомогою напівавтоматичної гідравлічної системи.

Робочою рідиною для живлення гідравлічної системи механізму переміщення й перепуску електродів служать мінеральні масла: «Індустріальне 20» або «Турбінне 22». У цей час створена й пройшла випробування негорюча, нетоксична морозотривка рідина «Промгідрол», що має характеристики, аналогічні маслу «Турбінне»

Гідропривід діючих печей можна розділити на три групи:

- насосно-акумуляторний гідропривід з автоматичним режимом роботи насосів;

- насосний гідропривід з автоматичним режимом роботи насосів, при якому електродвигуни насосів включаються тільки при переміщенні електродів нагору, а в період пауз і переміщень електродів униз електродвигуни відключені;

- насосний гідропривід з постійно працюючими насосами під робочим тиском.

Перша й друга групи гідроприводів мають переважне застосування як в установках виробництва СНД, так і в печах закордонних фірм, таких як «Elkem» (Норвегія), «Demag» (Німеччина) і «Fridrich Ude», а також «Tagliaferry» (Італія).

Третя група гідроприводів, як правило, зустрічається лише в пусковий період печей, коли не задіяні акумулятори. Такий період не придатний для постійної експлуатації через низьку надійність схеми, приватного виходу з ладу гідроапаратур, а отже зупинки печей.

На печах виробництва СНД найбільше поширення одержала перша група гідроприводу із застосуванням акумуляторних-насосно-акумуляторних станцій (НАС) типів СКБ-6051А и СКБ-6102, що працюють на робочому тиску 6,0 - 6,5 МПа й які мають робочий обсяг пневмогідроаккумулятора 0,2м3 і сумарну продуктивність 0,0047 і 0,008 м3/с. Пневмогідроаккумулятори обладнані датчиками контролю рівня, відсічними пристроями, запобіжними клапанами, манометрами й запірною арматурами.

У НАС СКБ-6051А застосовуються ексцентрикові поршневі насоси Н-403, установлені на окремій рамі. У НАС СКБ-6102 використані лопатеві насоси подвійної дії БГ12-24, установлені на кришці баку разом із запобіжними клапанами й манометрами. У баках обох НАС передбачене охолодження масла, контроль температури. У НАС СКБ-6102 є також датчик контролю рівня.

Газова порожнина пневмогідроаккумуляторів заповнена технічним азотом. В обох НАС фільтрація здійснюється на зливальних манометрах. У розподільних гідропанелях найчастіше використаються золотникові гідророзподільники з електромагнітним керуванням.

Все гідравлічне встаткування (джерела гідроживлення, гідравлічні панелі) розміщаються в окремому закритому приміщенні, розташовуваному, як правило, на відмітці установки гідроплунжерів переміщення електродів і пристроїв для перепуску електродів.

2.8 Конструкції механізмів переміщення електродів

Механізми переміщення електродів можуть бути виконані у вигляді механізмів з канатно-барабанною, гвинтовою або гідравлічною передачею. На печах ранніх конструкцій малої продуктивності застосовували в основному механізми з електричним приводом і канатною або гвинтовою передачею. Верхню траверсу підвішували в першому випадку до системи канатів, намотуваних на барабани спеціальної лебідки (див. рис. 26); у другому випадку - до вантажних вертикальних гвинтів спарених черв’ячно-гвинтових редукторів (ця конструкція в цей час практично не застосовується).

1 - електрод; 2 - електродотримач;

3 - несучий циліндр; 4 - гальмовий пристрій

Рисунок 26 — Механізм переміщення електродів підвісного типу

У приводі з канатною лебідкою до траверси несучого циліндра прикріплюють по обидва боки по два вертикальні стояки зі швелера. До верхньої частини стояків кріпляться блокові підвіски, які є елементом одинарного, чотири- або шестикратного поліспаста . Блокову підвіску обов'язково ізолюють від стійок. Вільні кінці канатів підвіски кріплять до рами лебідки за допомогою пружинних амортизаторів.

Недоліком поліспастного підвісу є громіздкість, можливість перекосів при нерівномірних витяжках канатів, зсув електродів від вертикалі при обертанні ванни й ін.

При гвинтовому механізмі регулювання гвинтові пристрої встановлюють діаметрально протилежно друг щодо друга. З метою недопущення перекосів установлюють спеціальні синхронізатори.

Загальним недоліком електромеханічних приводів є більша інерція, мала чутливість у регулюванні, більші габарити, через що доводиться збільшувати висоту будинку.

Швидке зношування канатів, що працюють в абразивній атмосфері, низький к. п. буд. черв'ячних і гвинтових передач змусили звернутися до більше прогресивного виду привода - гідравлічному.

Гідравлічний механізм переміщення електродів поєднують однією назвою – гідропідйомник.

Гідропідйомники електродів розрізняють двох типів: по конструкції гідроциліндрів - з нерухомим плунжером (принцип дії розглянутий вище) і нерухомим гідроциліндром, а також по кількості гідроциліндрів - триплунжерні й двоплунжерні.

Умовою надійної роботи триплунжерних гідроциліндрів (див. рис. 27) є абсолютна синхронність у їхній роботі, що досить складно здійснити.

1 - плунжер; 2 - траверси;

3 - ущільнення; 4 - прокладка;

5 - стакан; 6 - несучий циліндр

Рисунок 27 — Триплунжерний гідропідйомник печі потужністю 16,5 МВ•А

Випередження або відставання хоча б одного з гідроциліндрів (домкратів) приводить до перекосу електродів і міжелектродним замиканням. Застосування різних фіксаторів поліпшує стан, але при модернізації розглянутих механізмів і проектуванні нових конструкцій віддають перевагу двоплунжерними гідропідйомникам.

Схема двоплунжерного гідропідйомника з нерухомими гідроциліндрами наведена на рисунку 28.

1 - стакан; 2 - ізоляція; 3 - плунжер; 4 - гідроциліндр; 5 - фіксатор;

6 - електрод; 7 - несучий циліндр; 8 - траверсу

Рисунок 28 — Схема гідропідйомника

При надходженні масла в поршневу порожнину гідроциліндрів 4 відбувається вертикальне переміщення плунжерів 3. Плунжера гідроциліндрів у свою чергу впираючись у стакан 1 переміщають траверсу 8. До траверси кріпляться несучий циліндр - мантель і пристрій перепуску електрода.

При плавному знятті тиску в поршневій порожнині гідроциліндрів 4, відбувається опускання електрода під власною вагою.

2.9 Двоплунжерний гідропідйомник електропечей типу РКЗ-33

До верхньої частини мантелю 1 (див. рис. 29) на електроізоляції кріпиться несуча траверса 6, що через ізоляцію вільно опирається на плунжери гідропідйомників 3. Верхню частину охоплює обойма фіксатора із двома поясами роликів 4. Ролики фіксатора сприймають діючі на робочий кінець електрода горизонтальні зусилля, що виникають при обертанні ванни, а також охороняють електрод від зсуву щодо вертикальної осі.

Обойма з поясами роликів через електроізоляцію укріплена на станині гідропідйомників.

Станина встановлена на ізоляційних плитах, покладених на перекритті.

Середня частина кріпиться до верхнього фланцями, між якими встановлений азбестовий картон, міканітові прокладки й шайби.

1 - мантель; 2 - обойма фіксатора; 3 - плунжер; 4 - ролики верхнього ряду;

5 - ролики нижнього ряду; 6 - траверсу несуча

Рисунок 29 — Двоплунжерний гідропідйомник із пристроєм для фіксації електродів печей типу РКЗ-33

У верхній частині траверси є ущільнення зазору між кожухом електрода й підвісним кожухом (мантелем).

В обоймі гідропідйомника, установленої нерухомо на станині, передбачений патрубок для подачі повітря в кільцевий зазор між обоймою й мантелем з метою виключення влучення газів, що виділяються з колошника печі, на площадку гідропідйомника.

Технічна характеристика гідравлічного підйомника електропечі типу РКЗ-33:

| 1. Максимальна вантажопідйомність циліндрів, т | 150 |

| 2. Робоча вантажопідйомність, т | 100 |

| 3. Робочий тиск, МПа | 6,3 |

| 4. Максимальний тиск, МПа | 10 |

| 5. Робочий хід плунжера, м | 1,5 |

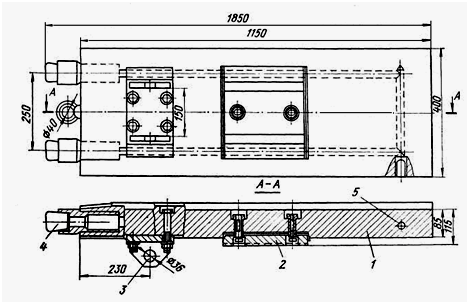

2.10 Двоплунжерний гідропідйомник електропечей типу РКЗ-24М1 з нерухомими плунжерами

Гідропідйомник механізму переміщення електрода електропечі типу РКЗ-24 (див. рис. 30) має наступну характеристику:

| 1. Максимальна вантажопідйомність, т | 70 |

| 2. Максимальний хід, мм | 1800 |

| 3. Робочий тиск масла, МПа | 25 |

| 4 Швидкість підйому, м/хвил | 1,0 |

1 - плунжер; 2 - траверси; 3 - фіксатор; 4 - стакан; 5 - вкладиш;

6 - прокладки; 7 - несучий циліндр

Рисунок 30 — Гідропідйомник механізму переміщення електродів печі типу РКЗ-24М1

2.11 Конструкція механізмів для перепуску електродів

Розрізняють три типи механізмів перепуску електродів:

- с застосуванням гальма Вісдома, коли кожух електрода висить на двох сталевих стрічках, приварених по довжині електрода до кожуха; керування перепуском ручне;

- гідравлічний; керування напівавтоматичне, дистанційне;

- пневматичний; керування напівавтоматичне, дистанційне.

Перший вигляд механізму перепуску (див. рис. 31) застосовується лише на старих діючих печах. Кожух самоспікливого електрода підвішений на двох сталевих стрічках 1 товщиною 1,5 - 2,0 мм, шириною 120 - 150 мм, приварених до кожуха електрода. Кожна стрічка (для збільшення тертя) обгинає два чавунних напівблоки 2, пропускається через фрикційний затискач 3, керований штурвалом 4 і намотується на барабан 6.

1- сталеві стрічки; 2 - чавунний напівблок; 3 - фрикційний затискач; 4 - штурвал;

5 - обмежувальні колодки; 6 - барабан; 7 - канатний блок

Рисунок 31 — Схема гальмового пристрою для перепуску електродів

Розміри стрічок вибирають із таким розрахунком, щоб кожна зі стрічок витримувала вагу електрода. У міру перепуску електродів стрічку приварюють до кожуха електрода. При нормальній роботі печі обидві стрічки затиснуті фрикційним затискачем і електрод переміщається разом з електродотримачем і несучим циліндром. У період перепуску спочатку переставляють обмежувальні колодки 5 вище затискача на необхідну для перепуску висоту (звичайно 150 - 200 мм), потім, обертаючи одночасно обидва штурвали, звільняють обоє фрикційних затискача й електрод під дією власної ваги опускається вниз, поки обмежувальні колодки 5 його не зупинять. Якщо при перепуску електрод утримується контактними щоками й не опускається вниз, доводиться відпускати пружинні затискачі кільця електродотримача. При перепуску в ряді випадків піч доводиться відключати.

Вся конструкція електродотримача підвішена на канатних блоках 7.

Недоліком даної конструкції є гнучкий зв'язок. У результаті нерівномірного витягування тросів електроди відхиляються від вертикалі, що може привести до замикання між фазами. Крім того, такі механізми мають значну інерцію, що утрудняє строгу підтримку заданого електричного режиму.

Гідравлічні пристрої для перепуску круглих електродів (див. рис. 32) одержали найбільше поширення на рудовідновлювальних печах ранніх конструкцій (РКО-16,5, РКЗ-16,5, РКО-22 і ін.).

1 - нижнє кільце; 2 - циліндр; 3 - пружинно-гідравлічна букса;

4 - верхнє кільце; 5 - щока натискна; 6 - планка фіксуюча;

7 - гума маслостійка; 8 - мастилопровід; 9 - бугель натискної;

10 - пружина робоча; 11 - плунжер гідравлічний

Рисунок 32 — Пружинно-гідравлічний пристрій для перепуску електродів діаметром 1200 мм

Гідравлічний пристрій для перепуску електродів складається з нижнього кільця 1 із шістьома обгумованими натискними щоками 5 і шістьома пружинно-гідравлічними буксами 3 для затискача електродів, верхнього кільця із шістьома щоками, покритими гумою 7; трьох гідроциліндрів 2, службовців для підйому верхнього кільця. Гідроциліндри розташовані у вертикальному між верхнім і нижнім кільцями. До електрода щоки притискаються пружинами 10, а віджимаються гідравлічними циліндрами 11.

Для перепуску спеціальним золотниковим пристроєм відкриваються отвори впускного трубопроводу й масло направляється в порожнину плунжера нижнього кільця 1.

Під тиском масла переміщається поршень і захоплює за тяги бугель 9, що, стискаючи пружини 10, відводить бугель від натискних щік 5 і звільняє їх. Потім масло подається у верхню порожнину вертикальних циліндрів 2 і змушує електрод разом з верхнім кільцем 4 опускатися вниз. Після завершення перепуску електрода знімається тиск із плунжерів 11 нижнього кільця 1, подається тиск на плунжери верхнього кільця 4, звільняючи верхні щоки, масло направляється в нижні порожнини вертикальних циліндрів 2, які піднімають нагору верхнє кільце.

Після зняття тиску в плунжерах верхнього кільця цикл повторюється.

Для здійснення «зворотного» перепуску електрода поршні вертикальних циліндрів повинні бути опущені. Відпустивши щоки нижнього кільця, подають масло в нижню порожнину гідроциліндрів і піднімають верхнім кільцем електрод.

Гідравлічний перепуск може нормально працювати тільки лише при строго циліндричній формі кожуха електрода.

Круглі циліндричні кожухи електродів самі витримують тиск кілець механізму перепуску. Для могутніших печей типу РКЗ-33 і РКЗ-63 лише збільшується товщина листа кожуха. Наприклад для печей РКО-16,5 і РКЗ-16,5 з діаметром електрода 1200 мм, товщина листа 3 мм; для печей РКЗ-33 з діаметром електрода 1500 мм товщина кожуха прийнята 4 мм; для печей РКЗ-63 з діаметром електрода 1900 мм товщина листа - 5 мм.

Процес перепуску плоского електрода ідентичний описаному для круглих електродів.

Механізм перепуску (див. рис. 33) складається із двох обойм - верхньої 3 і нижньої 1, вертикальних гідродомкратів 2, установлених між обоймами 3.

У кожній обоймі вмонтовані гідроциліндри для відтискання щік 4, із пружинними буксами 5 для притиску щік.

Серед нових розробок механізмів перепуску електродів, які впроваджені на ряді феросплавних заводів, заслуговує увага схема із пневматичним пристроєм перепуску й гумових балонів.

1 - обойма нижня; 2 - гідродомкрат;

3 - обойма верхня; 4 - щока; 5 – пружина

Рисунок 33 — Пружинно-гідравлічний пристрій для перепуску плоских електродів

На рисунку 34 показана принципова схема пневматичного пристрою перепуску електрода при збереженні колишньої схеми струмопроводу до електрода й гідравлічного приводу механізму переміщення електрода.

Пневматичний пристрій перепуску електродів складається із групи нерухомих кільцевих полиць 17, між якими із зазором 20 мм установлені рухливі кільця 16. Зверху й знизу рухливого кільця покладені еластичні гумовотканинні балони 18. Кожне рухливе кільце, що охоплює електрод 1, затиснуте за допомогою пружинного механізму 19.