Електросталеплавильні печі та установки спеціальної електрометалургії

1.1 Загальна характеристика електросталеплавильних печей

Електропечі є основним технологічним агрегатом для здійснення процесів електрошлакового, плазмового, електронно-променевого, індукційного і дугового вакуумного переплавів, які дозволяють отримувати сталь високої чистоти з винятково високими механічними й технічними характеристиками.

У цей час випускаються серійні дугові печі ємністю 0,5; 1,5; 3; 6; 12; 25; 50; 100; 150 і 200 тонн і розробляються проекти печей ємністю 300 і 400 тонн.

Розвиток виробництва сталі вимагає одночасного зростання виробництва феросплавів. Кремній, марганець, хром, вольфрам і інші спеціальні добавки, необхідні для легування й розкислення сталі, значно простіше й дешевше отримувати у вигляді сплавів із залізом (феросиліцій, феромарганець, ферохром, феровольфрам), ніж у чистому вигляді. Основним агрегатом для виплавки феросплавів також є електропіч, оскільки тільки в ній можна створити досить високі температури, що забезпечують відновлення окислів, розплавлювання тугоплавких металів і відділення їх від тугоплавких шлаків.

По способу перетворення електричної енергії в теплову електропечі можна розділити на три групи: дугові, індукційні й печі опору.

1.2 Позначення типів електросталеплавильних печей

Для позначення типів печей прийнята така система. Перша буква позначає тип печі, наприклад, Д - дугова, І - індукційна, О - опору, Р - рудовідновлювальна (змішаного нагріву), Е - електронно-променева, Ш - електрошлакова; друга - метал, для виплавки якого призначені печі (крім рудовідновлювальних): А - алюміній і його сплави, Б - бронза, Г - магній, Д – молібден, К – цирконій, Л - латунь, М - мідь і її сплави, Н - ніобій, О - олово, свинець, бабіт, Р – вольфрам, С - сталь і її жароміцні сплави, Т – титан, титанисті шлаки, Х - хантал, Ц - цинк, Ч – чавун. Третя буква визначає основну конструктивну ознаку печі - для дугових сталеплавильних печей: П - поворотне склепіння, В - корпус печі, що викочується; для індукційних печей: К - канальні, Т - тигельні, В - вакуумні; для печей опору: Т - тигельні, К - камерні, Б - барабанні; для вакуумних індукційних печей: В - вакуум; для електронно-променевих: П - плавильна; для електрошлакових - поперечний переріз злитка: Ц - циліндричний, К – квадратний, П – прямокутний. Четверта допоміжна буква додається для позначення міксерів ( М ), агрегатів ( А ), гарнісажних печей ( Г ).

Цифра після літерного позначення вказує масу сталі в тоннах, виплавлювану за одну плавку, а для дугових вакуумних і електрошлакових печей - максимальний діаметр виплавлюваного злитка в дециметрах. Для дугових вакуумних печей через тирі ставиться маса злитка в тоннах.

Для електронно-променевих печей – перша цифра вказує число гармат (випромінювачів електронів), а через тирі може вказуватися потужність гармати у кВт.

Для індукційних вакуумних печей після цифр, що означають ємність, ставлять дві допоміжні букви. Перша характеризує режим роботи електропечі (П - періодичний, Н - напівбезперервний), друга – спосіб розливання металу (І - в виливницю, К – кристалізатор, С – в виливницю зі складуванням злитків, Ф - у форму, Ц - у відцентрову машину).

Для дугових вакуумних печей застосовують допоміжне позначення з букви (Г – глухий кристалізатор, В – кристалізатор з витяжкою злитка) і цифри (маса злитка в тоннах).

У рудовідновлювальних печей друга буква характеризує форму ванни (К - кругла, П - прямокутна), а третя - основна конструктивна ознака, (О - відкрита, 3 - закрита, Г - герметична). Після букв через дефіс пишеться цифра, що показує потужність печі (у мегавольт - амперах).

| Назва печі | Опис |

|---|---|

| ДСП-100 | дугова сталеплавильна піч із поворотним склепінням місткістю 100 т; |

| ІСТ-0,06 | індукційна сталеплавильна тигельна піч місткістю 60 кг; |

| ІЧТ-6 | індукційна чавуноплавильна тигельна піч місткістю 6,0 т; |

| ДСВ-11, 2-Г37 | дугова сталеплавильна вакуумна піч із діаметром кристалізатора 1120 мм і масою одержуваного злитка 37 т (буква Г позначає використання глухого кристалізатора без витяжки злитка); |

| РПЗ-63 | рудовідновлювальна піч прямокутної форми, закрита, із трансформатором потужністю 63 мВА; |

| ЕПП-1А-250 | електронно-променева піч, що має одну аксіальну гармату, потужністю 250 кВт. |

1.3 Сутність процесу плавки в дугових печах

Сутність процесу плавки в дугових печах полягає в тім, що якщо звести до зіткнення два вугільних електроди, з'єднаних із джерелом електроживлення, а потім розвести їх на деяку відстань, то між ними виникає безперервний розряд - електрична дуга.

Цей процес супроводжується виділенням великої кількості тепла й сліпучим яскравим світлом.

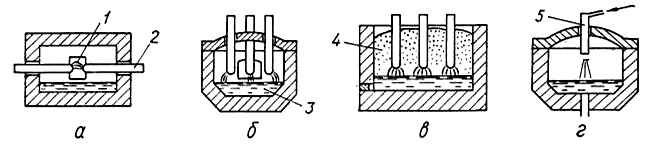

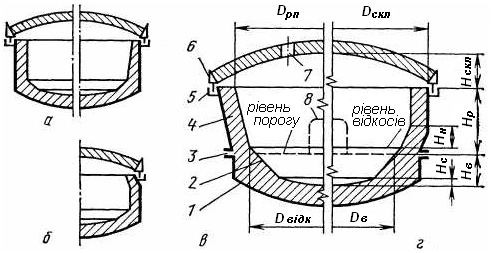

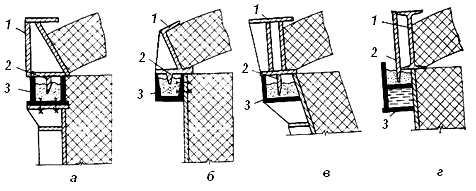

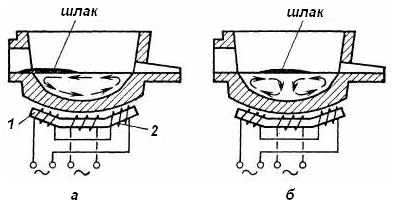

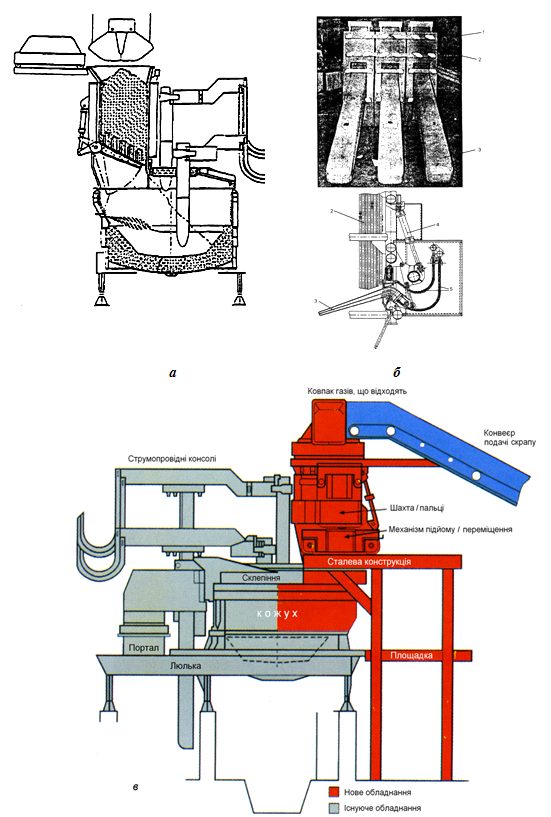

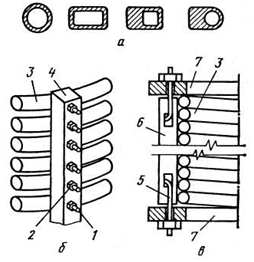

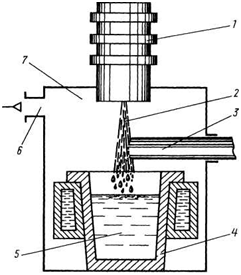

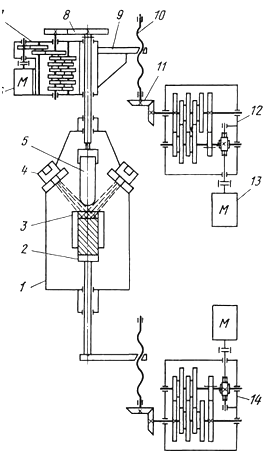

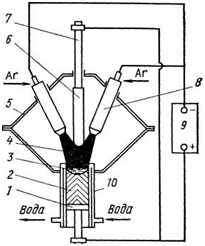

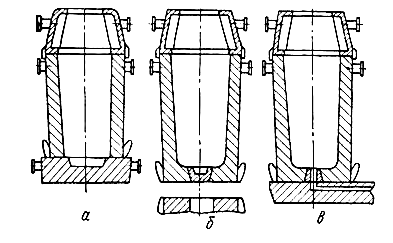

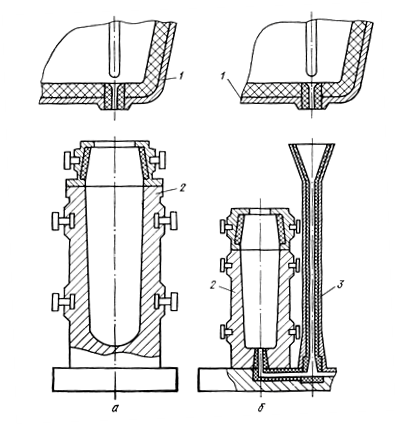

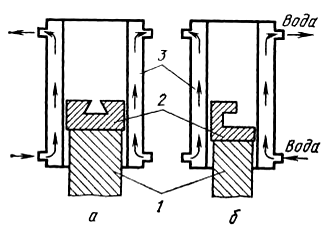

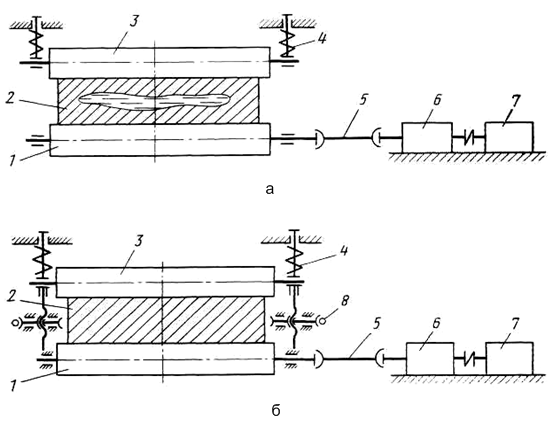

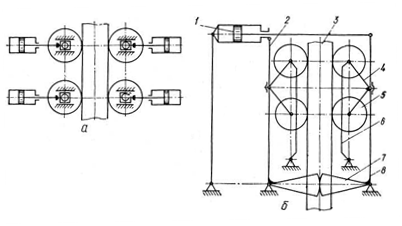

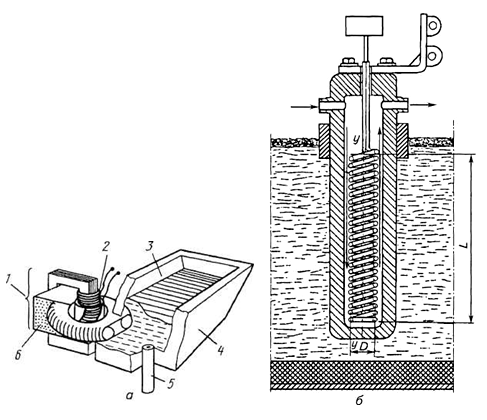

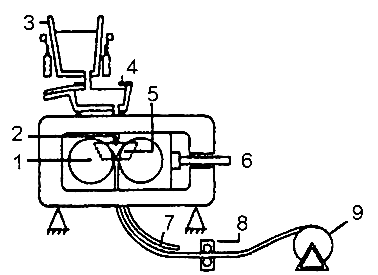

Залежно від способу передачі тепла від дуги до металу печі бувають непрямого, прямого, змішаного й плазмового нагріву (див. рис. 1).

а – непрямого нагріву; б – прямого нагріву; в – змішаного нагріву; г – плазмового нагріву

Рис. 1 — Схеми дугових електропечей

При непрямому нагріві (див. рис. 1, а) електричні дуги 1 горять між електродами 2 на деякій відстані від металу, а при прямому (див. рис. 1, б) - між електродами 5 й нагріваємим металом, що є однією з ділянок електричного ланцюга. Для виробництва сталі в промислових умовах використовують переважно печі прямого нагріву.

У печах змішаного нагріву (див. рис. 1, в) дуги горять під шаром твердої шихти 4, що оточує електроди. Шихта нагрівається теплом, що виділяється в дузі й безпосередньо в самій шихті при проходженні через неї електричного струму. Застосовуються такі печі головним чином для виробництва феросплавів і чавуну.

В установках плазмового нагріву (див. рис. 1, г) тепло переноситься іонізованим потоком газу (аргон), який подається під тиском у плазмотрон 5. У цьому випадку можливість нагріву металу до 20000°С. Плазмені печі використовують для виплавки спеціальних сталей, сплавів і чистих металів.

Основні параметри електросталеплавильних печей:

| параметри | одиниці виміру | ДСП-12 | ДСП-25 | ДСП-50 | ДСП-100 | ДСП-200 |

|---|---|---|---|---|---|---|

| 1. Номінальна потужність пічного трансформатора | мВ•А | 8,0 | 12,5 | 20,0 | 32,0 | 50,0 |

| 2. Діаметр ванни на рівні порога | м | 3,4 | 4,0 | 5,1 | 5,16 | 6,96 |

| 3. Глибина ванни від рівня порога | м | 0,55 | 0,775 | 0,955 | 1,08 | 1,48 |

| 4. Діаметр електрода | м | 0,35 | 0,40 | 0,50 | 0,55 | 0,61 |

| 5. Хід електрода | м | 2,2 | 2,6 | 3,5 | 3,6 | |

| 6. Питома витрата електроенергії на розплавлювання 1 т шихти | кВт•год | 470 | 460 | 440 | 415 | 400 |

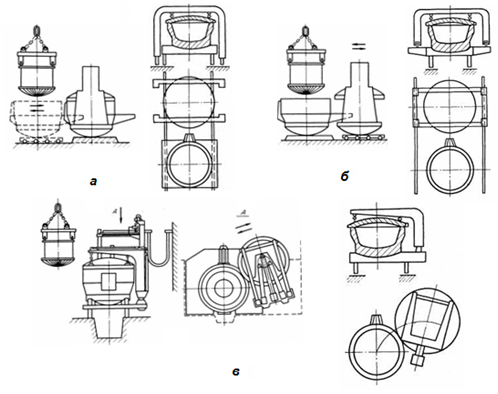

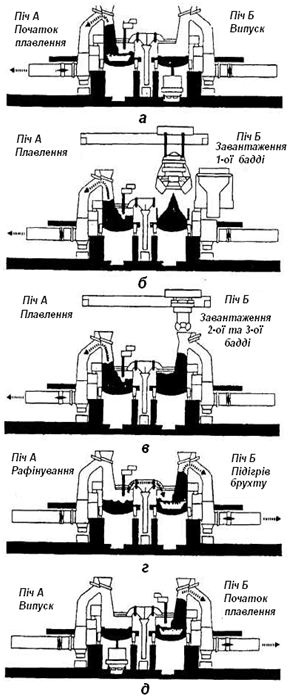

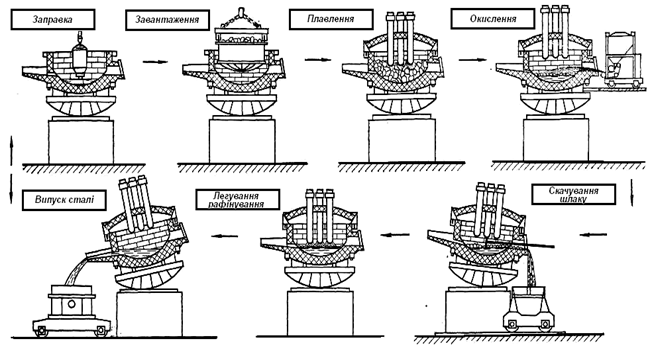

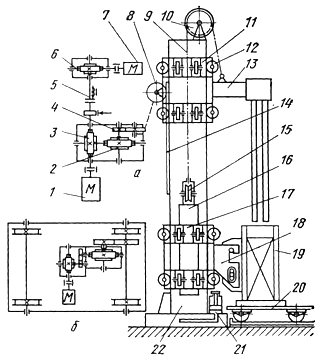

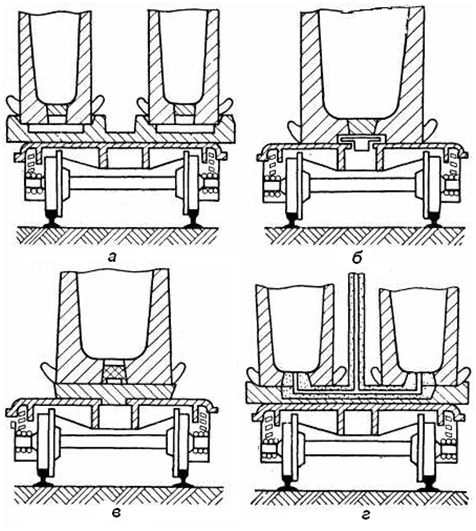

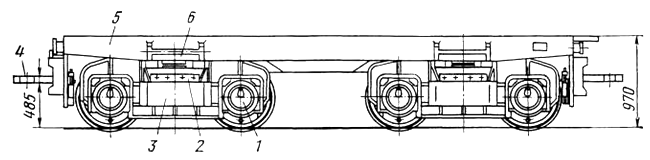

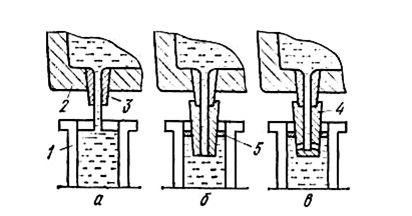

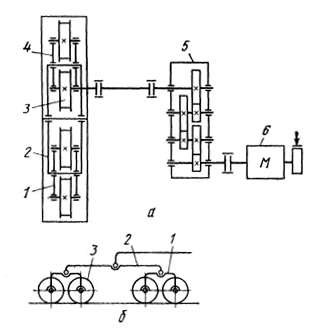

Дугові печі по способу відкривання печі для завантаження ділять на три типи (дивись рис. 2).

Печі, у яких при завантаженні шихти, склепіння підвішене до моста (порталу), піднімається й з-під нього викочується корпус печі, відносять до печей з корпусом, що викочується (див. рис. 2, а).

Печі, у яких склепіння піднімається над піччю й разом з мостом (порталом) від'їжджає убік завантажувального вікна або зливного отвору, відносять до печей з від'їжджаючим порталом (див. рис. 2, б).

Печі, у яких склепіння піднімається над піччю, а опорна колона зі склепінням і стояками повертається навколо осі на 60о- 90о (і відкриває робочий простір печі, відносять до печей зі склепінням, що відвертається (див. рис. 2, в).

Рис. 2 — Схеми завантаження дугових печей зверху.

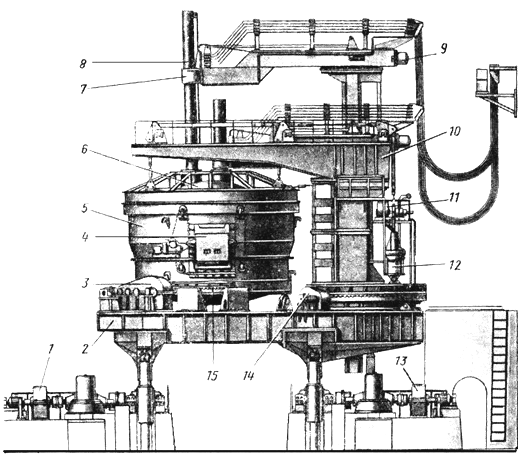

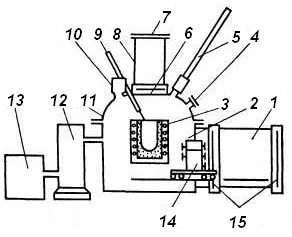

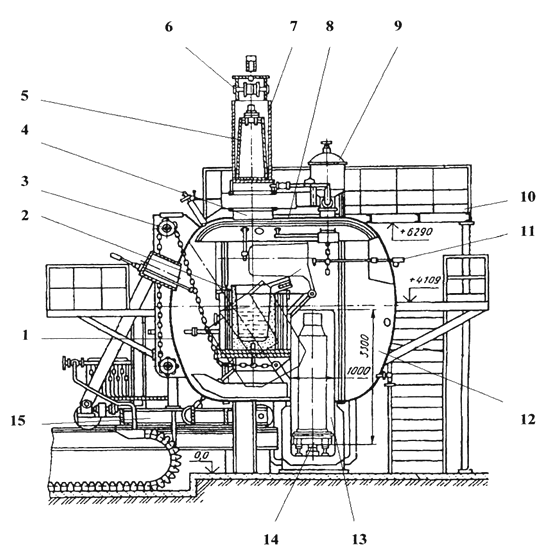

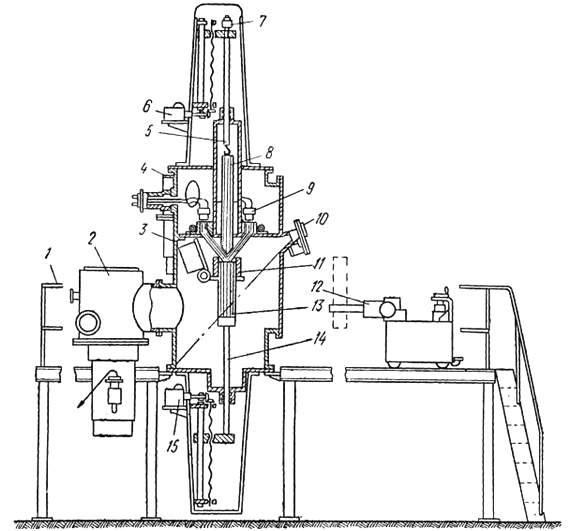

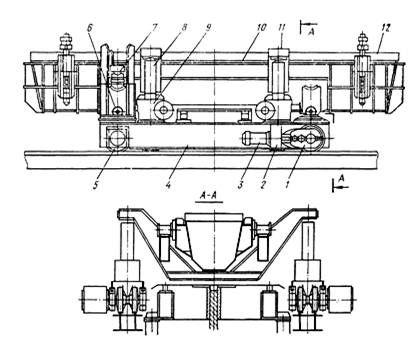

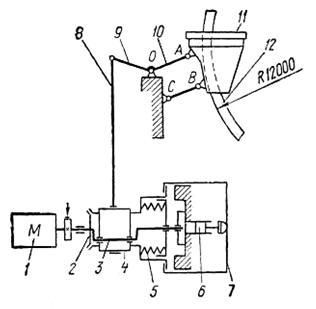

1.4 Дугові печі з електромеханічними приводами механізмів

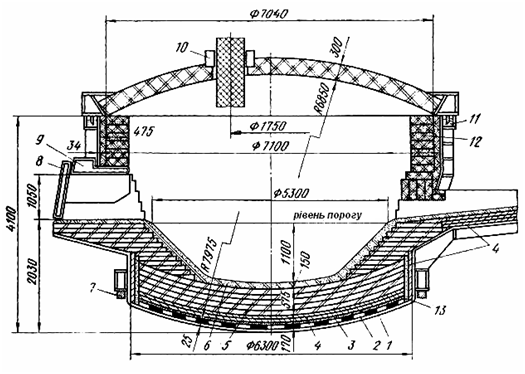

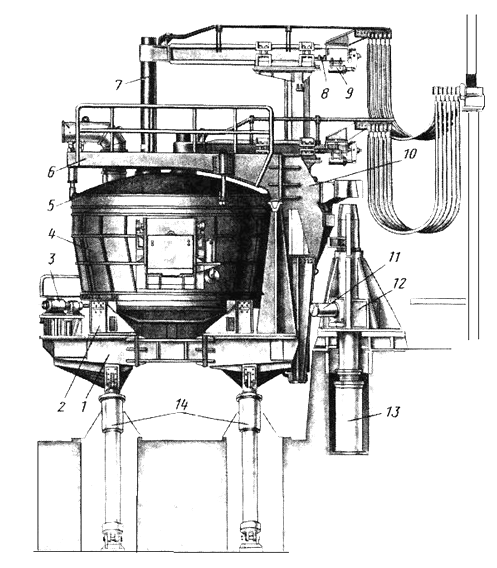

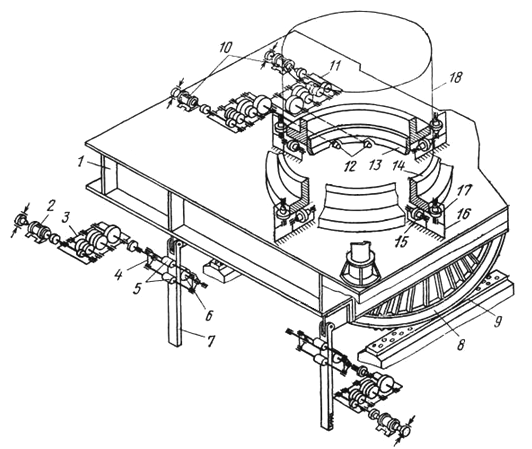

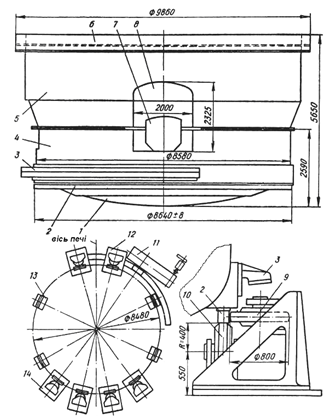

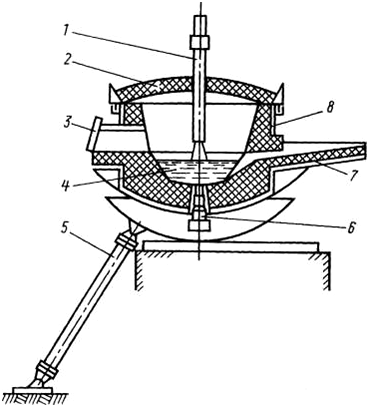

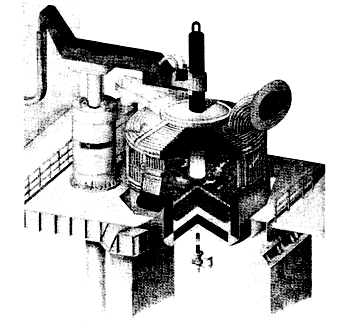

Дугова електрична піч (див. рис. 3, відео 1) складається з таких основних вузлів: корпуса 5, робочого вікна 4, знімного купольного склепіння 6, опорного елемента печі (колиски) 2, напівпорталу 10, електродотримачів 7 з електродами 8, а також ряду механізмів - затиску електродів 9, переміщення електродотримачів 11, підйому склепіння 12, повороту напівпорталу 14, повороту корпуса 3, нахилу печі 1 і 13.

Рис. 3 — Дугова піч із електромеханічними приводами механізмів

Відео 1 — Устрій дугової сталеплавильної печі

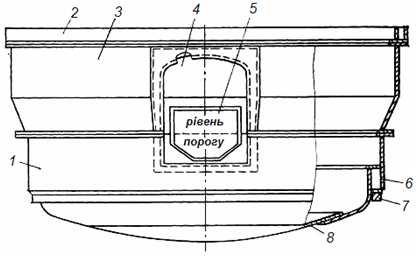

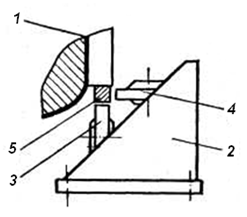

Корпус (див. рис. 4) призначений для утворення робочого простору печі. Він складається із днища 1 і кожуха 3.

Рис. 4 — Корпус печі

Днище - це частина корпуса печі, розташоване нижче порога робочого вікна. Воно служить основою для футерівки, що утворить ванну для рідкого металу й шлаків. Нижня частина 8 днища виконана сферичною.

До днища приварене коробчасте кільце жорсткості 6, до якого кріплять кільцеву рейку 7 і зубчасті сегменти механізму повороту корпуса печі.

Кожух - це частина корпуса, розташований вище порога робочого вікна. За формою кожух виконаний циліндроконічним. Кожух з'єднаний із днищем за допомогою пальців із клинами, що дозволяє від'єднувати й знімати його під час ремонту футерівки. До верхньої частини кожуха кріпиться кільце 2 піскового затвору. У корпусі зроблені два вирізи для робочого вікна 4 і зливного отвору 5, які для посилення корпуса обрамлені литими рамами. До рами корпуса біля зливного отвору під кутом 12° до горизонталі закріплений зливний носок, що представляє собою футерований відкритий жолоб. Довжина зливного носка залежить від розташування печі в пічному прольоті цеху й може становити від 1 до 3 м.

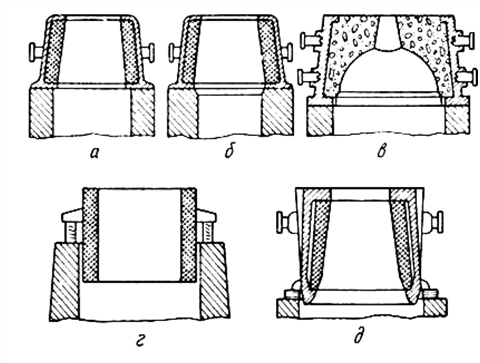

Робочий простір печі визначається конфігурацією кожуха, який в існуючих електропечей має різну форму. Більш широко використовуються печі з похилими (див. рис. 5), циліндроконічними й циліндричними стінками; рідше зустрічаються печі зі стінками діжкоподібної форми. При цьому у всіх випадках форма склепіння й ванни, що вміщає метал і шлаки, однакова. Ванна, утворена футерівкою подини, має сфероконічну форму; нижня її частина сферична, а укоси 2, нахилені під кутом 45° до горизонталі. Такий нахил необхідний, щоб магнезитовий порошок при заправленні не зсипався з укосів униз (кут природного укосу магнезиту близький до 45°).

Сферична форма днища кожуха забезпечує мінімальні тепловтрати й витрату вогнетривів на кладку подини.

а - кожух із циліндричними стінками; б – з діжкоподібними;

в - з похилими; м - із циліндроконічними;

1 - кожух; 2 - укоси; 3 - рознімання кожуха; 4 - футерівка; 5 - кільцевий жолоб;

6 - кільце склепіння; 7 - отвір у склепінні для електрода; 8 - робоче вікно

Рис. 5 — Форма кожуха й робочого простору електропечей

Питання про вибір раціональної форми стінок електропечей дотепер залишається дискусійним. Перевагами печей із циліндричними стінками є: менші габарити, поверхня, що віддає тепло, й маса печі, менша довжина короткої мережі, що сприяють підвищенню електричного к.к.д. установки.

Основна перевага печей із циліндроконічними й похилими стінками – підвищення стійкості футерівки внаслідок їхнього віддалення від високотемпературних електричних дуг. При цьому циліндроконічні стінки більш кращі, тому що в печах з похилими стінками надмірно зростає діаметр склепіння.

Через це більша частина електропечей, що споруджувалися в останні роки на вітчизняних заводах, мають робочий простір із циліндроконічними стінками.

Футерівка дугової печі піддається впливу випромінювання електричних дуг, ударам шматків шихти при завантаженні, впливу шлаків і металу, що роз'їдає, й термічних напруг, що виникають при різких коливаннях температур під час завалки. Футерівка склепіння зазнає додаткових навантажень, які викликані розпірними зусиллями аркового склепіння. Тому застосовувані вогнетриви повинні мати високі вогнетривкість, термостійкість, міцність й шлакостійкість.

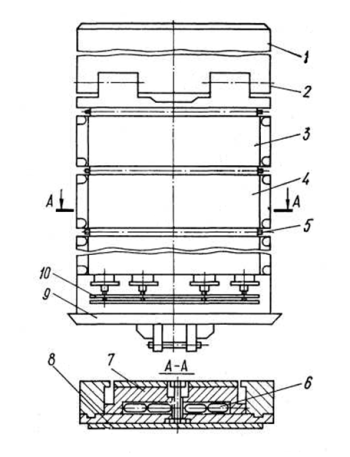

Подина основної печі (див. рис. 6) складається з ізоляційного й робочого шарів.

Ізоляційний шар кожуха включає листовий азбест, що укладається на металеве днище, шар шамотного порошку й шар кладки із шамотної цегли для вирівнювання.

Товщина ізоляційного шару складає 70—190 мм.

1 - металевий кожух; 2 - листовий азбест; 3 - шар шамотного порошку;

4 - шамотна цегла; 5 - магнезитова цегла; 6 - магнезитовий порошок;

7 - кільцева рейка; 8 - заслінка; 9 - рама робочого вікна; 10 - ущільнююче кільце;

11 - пісковий затвор; 12 - магнезитохромітова цегла; 13 - мелений азбест.

Рис. 6 — Розріз робочого простору ДСП - 100

Робочий шар включає кладку з декількох рядів магнезитової цегли товщиною від 230мм на малих печах до 575 мм на більші й верхній набивний шар з магнезитового порошку товщиною 100 -190 мм, що після спікання являє собою монолітну масу.

Стійкість подини складає 2000—8000 плавок і зазвичай не обмежує роботу печі. Робочий набивний шар зношується, тому його обновляють після кожної плавки, заправляючи магнезитовим порошком.

Загальна товщина подини на печах малої й середньої ємності приблизно дорівнює глибині ванни НВ (див. рис. 5), а на великовантажних знижується до 0,7НВ; на печах з електромагнітним перемішуванням товщина подини не повинна перевищувати 800 - 900 мм.

Футерівку стін на вітчизняних заводах виконують без шару теплоізоляційної кладки тільки з основної цегли (магнезитохромітової, хромомагнезитової, магнезитової), яка укладають на футерівку укосів.

Щоб шлак не розмивав цегельні стінки, стик стінок з укосами (рівень укосів) роблять на 75—150 мм вище рівня порога робочого вікна (або дзеркала ванни).

У печах із циліндроконічним кожухом кут нахилу футерівки низу стін 15—30°. Товщина стінок у нижній частині складає 300 - 575 мм, і зростає з збільшенням ємності печі. Стійкість футерівки стін на печах ємністю більше 15 т змінюється в межах 75 - 350 плавок.

Місця найбільшого спрацювання ремонтують шляхом торкретування, наносячи на футерівку вогнетривку масу на основі Mg. Ще більше збільшення стійкості стін досягнуто в результаті застосування елементів (панелей), що водоохолоджуються.

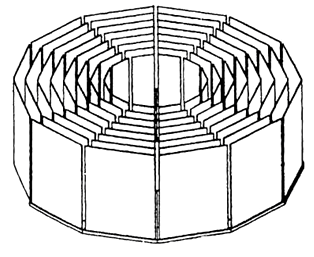

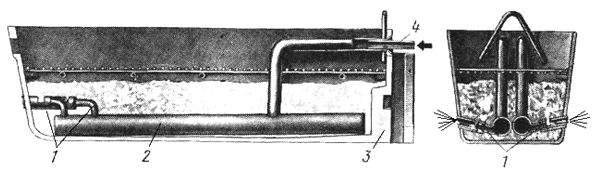

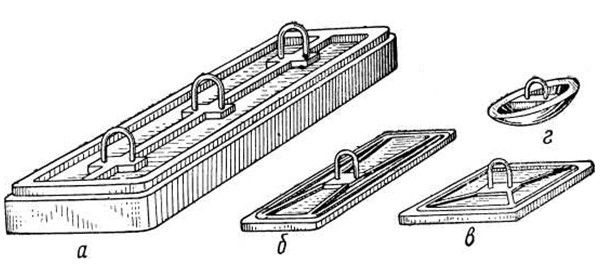

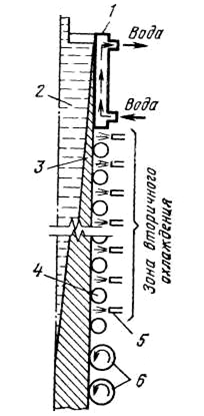

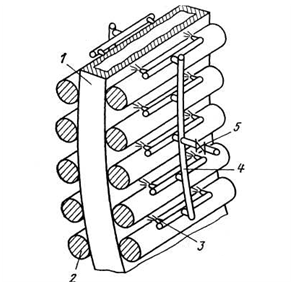

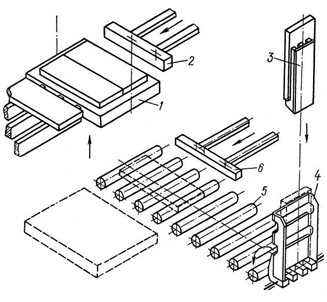

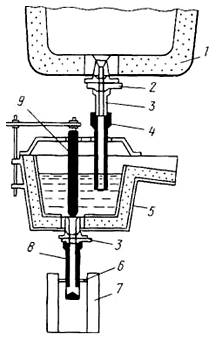

Панелі, що водоохолоджуються, зазвичай застосовують двох типів: плоскі порожнисті й трубчасті у вигляді змійовика (див. рис. 7); їх встановлюють замість футерівки стін печі трохи вище укосів, заміняючи всю футерівку або її частину.

Рис. 7 — Система водяного охолодження стін ДСП

На поверхні панелей, звернених усередину печі, є шипи або ребра. Вони втримують вогнетривку масу, що наноситься, на панель, а в процесі служби забезпечують утворення шару шлакового гарнісажу. Стійкість панелей складає 7000 плавок. Застосування панелей дозволяє підвищити продуктивність печі за рахунок зниження простоїв на перефутерівку стін і значно знизити витрата вогнетривів, хоча при цьому зростають тепловтрати й необхідна додаткова витрата води.

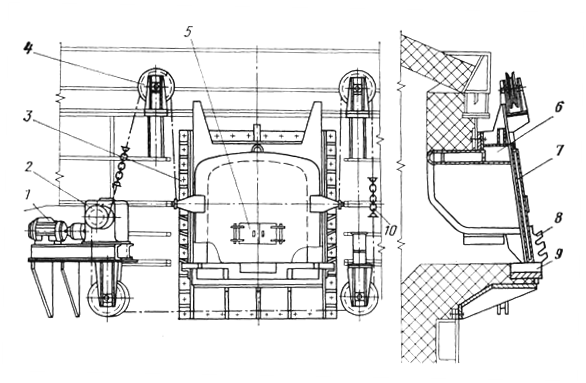

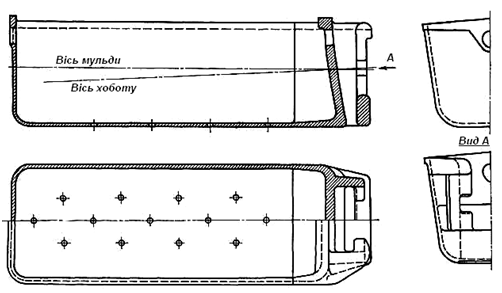

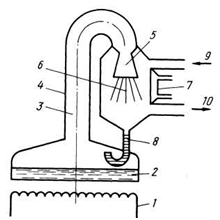

Робоче вікно (див. рис. 8) складається з водоохолоджуємої арки 6, рами 3, заслінки 7, порога 9, гребінки 8. Арка обрамляє виріз у кожусі під робоче вікно, утримує й охолоджує футерівку верхньої й бічної частин вікна в районі вирізу й охороняє футерівку від пошкоджень при введенні мульди в робоче вікно.

Заслінка прикриває робоче вікно для зменшення втрат тепла й виходу газів з печі. Для запобігання від прогару заслінка виконана водоохолоджуємою і із закругленою верхньою частиною, щоб не утворювалися парові «мішки».

Відвід води здійснюється у верхній частині заслінки. Рівномірне охолодження заслінки забезпечується встановленням усередині заслінки направляючих перегородок. У нижній частині заслінки передбачений отвір, що закривається заслінкою 5. Через нього відбирають проби металу й шлаків, вимірюють температуру металу й виконують інші операції.

Для забезпечення щільного закриття вікна печі заслінка розміщена в направляючих, площина яких нахилена до вертикалі на 8°. При цьому заслінка під дією власної ваги притискається до направляючих рами.

Рис. 8 — Робоче вікно печі

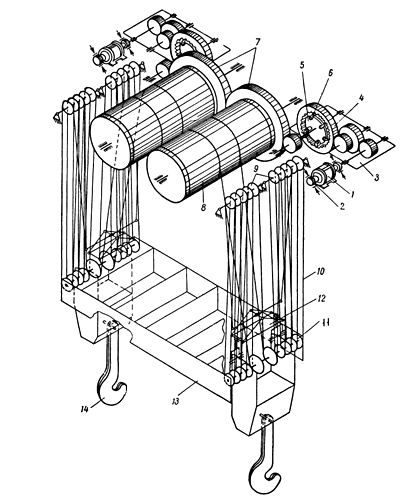

Заслінка підвішена на кронштейнах до двох ланцюгів механізму, що складається з електродвигуна 1, черв'ячного редуктора з барабаном 2, ланцюгів 10 і направляючих блоків 4. При намотуванні ланцюгів на барабан відбувається підйом заслінки, а опускання її здійснюється під дією власної ваги. Поріг виконаний литим у вигляді плити й кріпиться до рами за допомогою клинів. У процесі плавки на плиту порога насипається з вогнетривкого порошку хибний поріг, через який скачують шлаки з печі. У середній частині хибного порога зазвичай виконують жолобок для сходу шлаків, тому плиту порога також роблять із западиною в середній частині.

Гребінка служить для установки поперечини при скачуванні шлаків і перемішуванні металу, вона кріпиться шарнірно до рами й при необхідності приділяється убік.

Сталевипускний отвір розташований проти робочого вікна вище рівня металу й шлаків; його нижня крайка перебуває на рівні порога робочого вікна. Отвір може бути круглого перетину діаметром 120-150 мм або квадратного перетину зі стороною 150-250 мм.

Жолоб, що примикає до отвору, футерують шамотною цеглою.

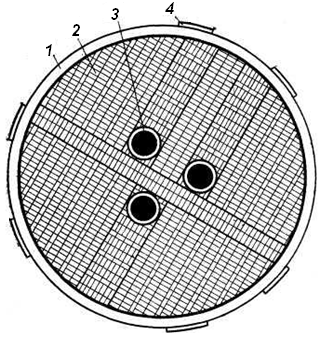

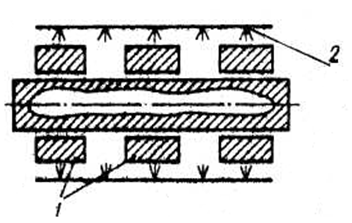

Склепіння служить для закриття печі зверху й утворення замкнутого робочого простору (див. рис. 9). Він складається зі кільця склепіння 1 і футерівки 2, що викладається по сфері. У футерівці виконані отвори 3 для проходу електродів. Кільце склепіння сприймає розпірне зусилля від футерівки й через нього склепіння опирається на кожух печі. Щоб кільце склепіння не коробилося від нагріву, його виконують порожнім, усередині нього циркулює охолоджуюча вода. Для точної установки склепіння на кожух і запобігання сповзання його при нахилі печі, до кільця склепіння приварюють фіксатори 4.

Рис. 9 — Склепіння печі

Склепіння і кожух печі з'єднані між собою пісковим затвором, що служить для ущільнення печі й запобігання витоку газів між кожухом і кільцем склепіння.

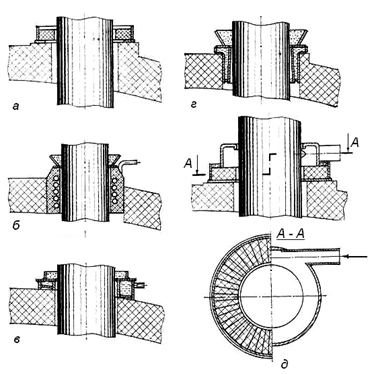

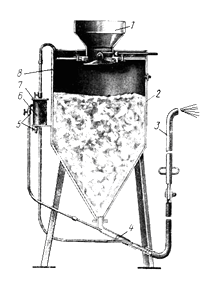

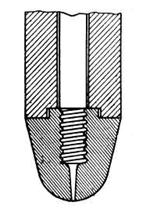

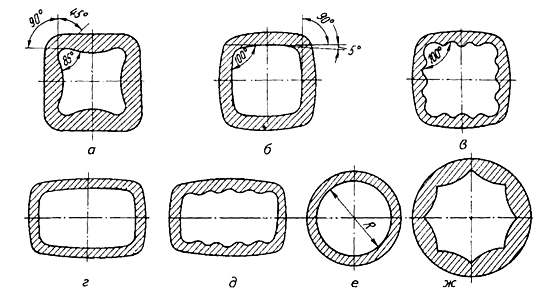

Типи піскових затворів показані на рисунку 10.

Елементами піскового затвора є відкрите зверху коробчасте кільце 3, закріплене на кожусі печі й кільцевий ніж 2, приварений знизу до кільця склепіння 1. Коробчасте кільце заповнюється дрібним піском. При опусканні склепіння ніж входить у пісок і тим самим ущільнює робочий простір печі.

Футерівка склепіння викладається з фасонної хромомагнезитової цегли на спеціальному шаблоні, що має форму внутрішнього обрису склепіння. Отвори для проходу електродів розташовані по вершинах вписаного в окружність рівностороннього трикутника.

Товщина склепіння складає 230 ÷ 460 мм, зростаючи при збільшенні ємності печі. Склепіння набирають із прямої й клинової цегли на опуклому шаблоні. При наборі склепіння в кладці залишають три отвори для проходження електродів і отвір для відводу пічних газів. Стійкість склепіння малих печей (5 ÷ 12 т) складає 125 ÷ 225 плавок; при збільшенні ємності печі стійкість склепіння знижується, становлячи 50 ÷ 100 плавок на 60 ÷ 100 т печах.

Рис. 10 — Типи піскових затворів

Діаметр окружності, що проходить через центр електродів, називається діаметром розпаду електродів.

Отвори для проходу електродів більші діаметра електродів на 40—50 мм. Це робиться для запобігання поломки електродів при можливих теплових і силових деформаціях склепіння. Щоб нагріті гази не вибивалися з робочого простору печі в зазори між електродами й склепінням, а також для зниження нагріву електродотримачів і розпалу футерівки навколо отворів, для зменшення температури й інтенсивності окислювання виступаючої над склепінням частини електродів на отвори склепіння встановлені ущільнювачі.

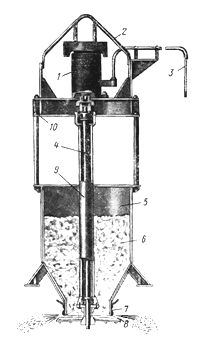

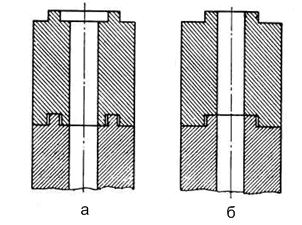

По конструктивному виконанню застосовувані ущільнювачі розділяють на такі види (див. рис. 11): керамічні, економайзери, газодинамічні.

Керамічні ущільнювачі виконані із цирконієвих або корундових вогнетривів у вигляді накладних кілець (див. рис. 11, а) або кілець, забитих у склепіння (див. рис. 11,6).

Економайзери являють собою порожні водоохолоджуємі кільця, які встановлюють поверх склепіння (див. рис. 11, в) або заглиблюють у футерівку склепіння (див. рис. 11, г). Для додаткового ущільнення більшість економайзерів оснащена комірами, заповненими шлаковатою. Ущільнюючі кільця й трубки, що підводять до них воду, ізолюють від каркаса склепіння й одну від іншої щоб уникнути короткого замикання.

У газодинамічних ущільнювачах (див. рис. 11, д) на керамічне кільце, покладене на спеціальній майданчику поверх склепіння, встановлюють пневматичний затвор, що представляє собою короб Г-подібного перетину.

Тангенціально до зовнішньої стінки короба під тиском підводиться повітря за допомогою ежектора або вентилятора. При подачі повітря навколо електродів створюється циркуляція потоку повітря, що захоплює із собою поступаючий з печі газ. При цьому гідравлічний опір зазору потоку газу зростає, що припиняє вибивання газу з печі. Подібні затвори дозволяють ущільнювати піч інертним газом.

Економайзери великих печей мають більшу масу, тому, щоб розвантажити склепіння, їх часто підвішують до кілець склепіння або спеціальних балок порталу.

Рис. 11 — Види ущільнювачів електродних отворів склепіння

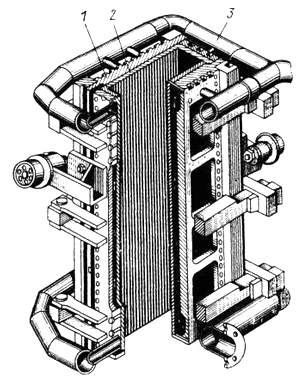

1.5 Водоохолоджуємі склепіння

У зв'язку з малою стійкістю склепінь з вогнетривкої цегли в останні роки все більше використовуються водоохолоджуємі склепіння (див. рис. 12)

Рис. 12 — Водоохолоджуєме склепіння ДСП (загальний вигляд)

На малих печах склепіння зазвичай являє собою зварений зі сталевого листа порожній плоский диск із трьома отворами для електродів. По внутрішній порожнині циркулює охолоджувальна вода, на нижній поверхні закріплені сталеві шипи або решітка для втримання наносимої на цю поверхню вогнетривкої маси й, що утвориться в процесі служби шлакового гарнісажу.

На великовантажних печах водоохолоджуємі склепіння виконують комбінованими - периферійну частину (близько 80 % поверхні склепіння) роблять водоохолоджуємою, а центральну частину, щоб уникнути можливого короткого замикання між електродами й корпусом через склепіння, виконують із вогнетривкої цегли. У кладці передбачають три отвори для електродів, а в металевій периферійній частині - отвір для відводу пічних газів. Застосовують два різновиди конструкції периферійної частини склепіння: у вигляді плоского звареного коробчастого кільця, по внутрішній порожнині якого циркулює охолоджувальна вода, або ж у вигляді плоского кільця, складеного із секцій, кожна з яких виконана з водоохолоджуємих труб.

Стійкість подібних склепінь досягає 3000 і більше плавок. При роботі печі з водоохолоджуємими склепінням збільшується витрата електроенергії (на 4 - 10 %) і необхідний додаткова витрата охолоджувальної води. Однак це окупається за рахунок зменшення витрати вогнетривкого цегли на футерівку склепіння й простоїв печі, а також зменшення витрат ручної праці на кладку склепіння.

1.6 Футерівка кислих печей

Футерівку кислих печей (склепіння, стінки, кладка робочого шару подини) роблять із динасової цегли. Набивний шар подини виготовляють із кварцевого піску й вогнетривкої глини, узятих у співвідношенні 9:1.

Стійкість футерівки кислих печей вища, ніж основних. Це пояснюється тим, що тривалість плавки в кислій печі менша, ніж в основній; крім того, ємність кислих печей невелика (3—10 т).

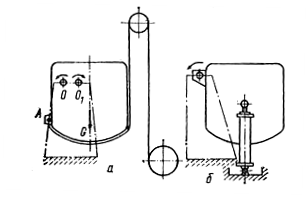

1.7 Люлька. Портал

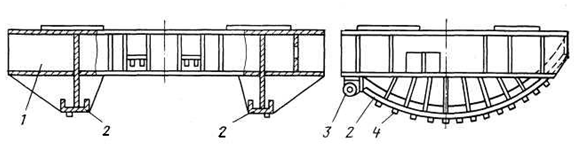

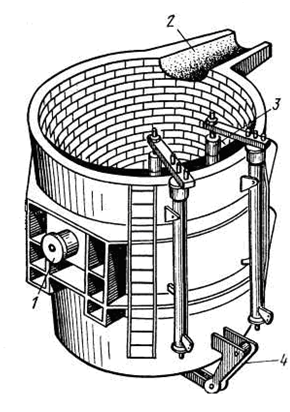

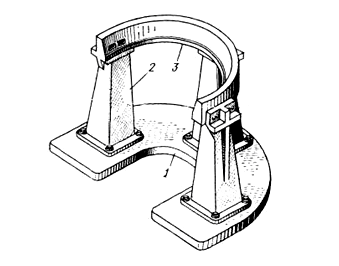

Люлька - опорний елемент печі (див. рис. 13), служить для установлення напівпорталу, опорних вузлів корпуса й механізму його обертання.

Рис. 13 — Люлька

Люлька складається з рами 1 і двох сегментів 2, виконаних по радіусу й жорстко з'єднаних з рамою. Люлька своїми сегментами спирається на балки, закріплені на фундаменті, і при нахилі печі перекочується по них.

Нижні опорні листи сегментів мають рівномірно розташовані шипи 4, які входять в отвори, наявні на балках. Шипи запобігають зсуву люльки щодо балки при нахилі печі. До сегментів кріпляться кронштейни 3, які призначені для кріплення рейок механізму нахилу печі.

Портал 10 (див. рис. 3) служить для підвіски склепіння 6. Він складається із двох консолей, прикріплених до стояка. Консолі являють собою балки коробчастого перетину, з'єднані майданчиком для обслуговування електродів. Склепіння підвішують до консолей. Для цього на консолях передбачені кронштейни із закріпленими в них обвідними й опорними блоками для ланцюгів і тяг механізму підйому склепіння.

1.8 Механізм підйому склепіння

Механізм підйому склепіння забезпечує його піднімання на 250-300 мм перед одворотом при завантаженні шихти. Підйом склепіння здійснюють перед поворотом порталу зі склепінням для завантаження печі зверху й перед поворотом корпуса (у період розплавлювання) для виводу ножа кільця склепіння з піскового затвора.

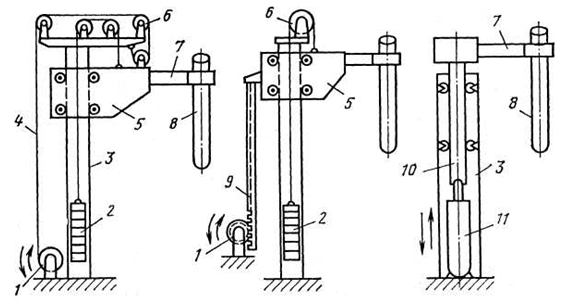

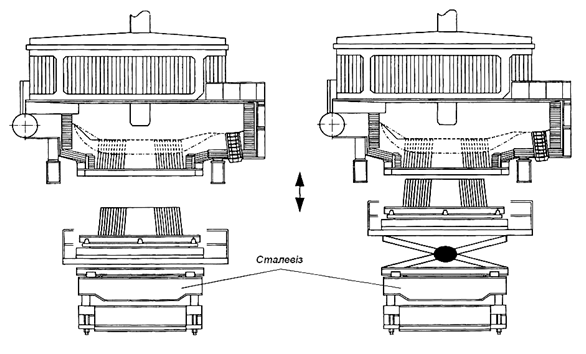

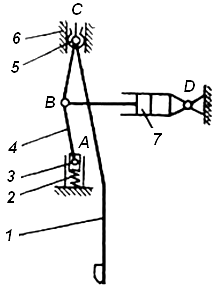

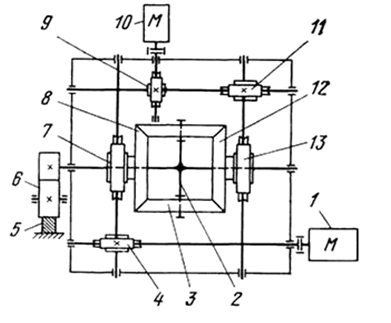

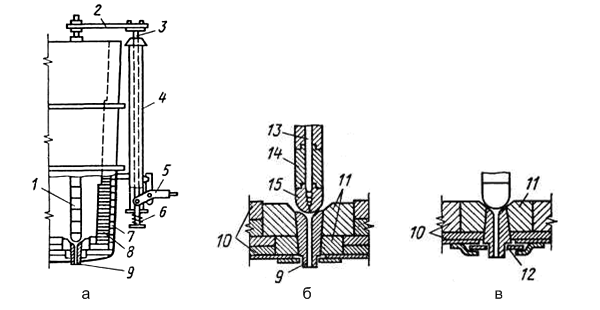

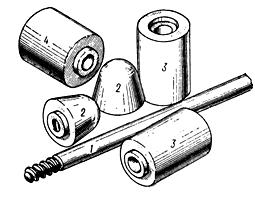

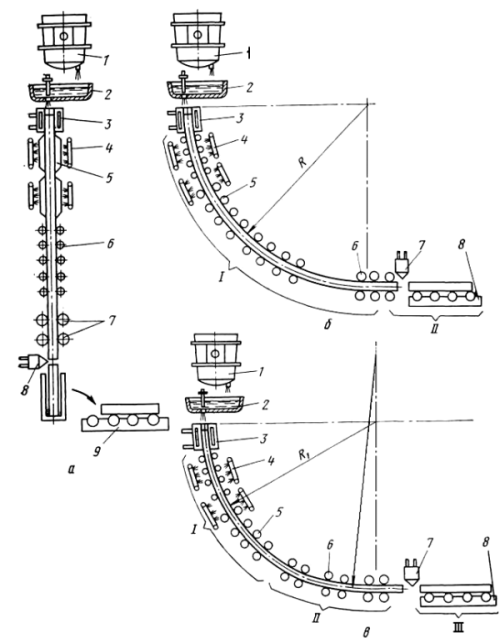

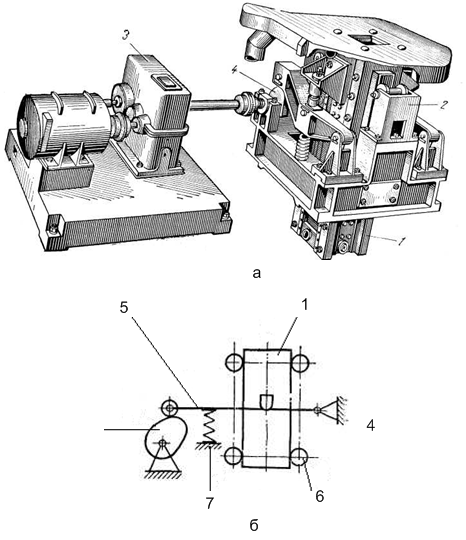

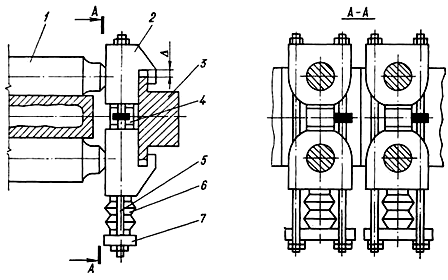

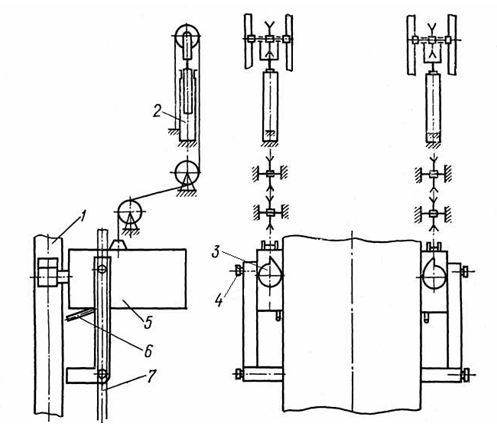

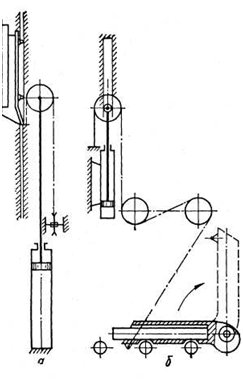

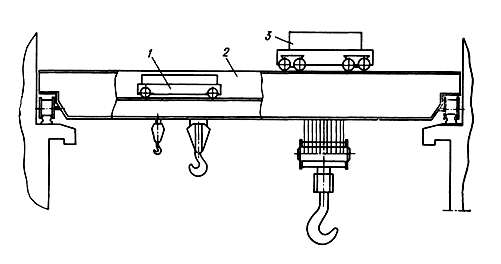

На рисунку 14 наведені кінематичні схеми механізмів підйому склепіння.

До складу механізму (див. рис. 14, а) входять два привіди, кожний з яких складається з електродвигуна 5, спеціального черв'ячного редуктора 4 з тяговим гвинтом 3, що поступально переміщається в гайці, вмонтованої в маточину черв'ячного колеса. Для запобігання перекосу склепіння обидва редуктори з'єднані між собою трансмісійним валом 2. Така конструкція дозволяє працювати одним приводом у випадку виходу з ладу другого. Гвинти редукторів з'єднані зі склепінням у чотирьох точках двома системами тяг 6 і ланцюгових підвісок 1.

Рис. 14 — Кінематичні схеми механізмів підйому склепіння

До складу механізму (див. рис. 14, б) входить один привід, що складається з електродвигуна 3, черв'ячного редуктора 2 з тяговим гвинтом 4 і одна система тяг 5, з'єднаних зі склепінням ланцюгами 1 у трьох точках.

Крім розглянутих вище механізмів підйому склепіння, можуть також застосуються механізми з гідравлічним приводом переміщення ланцюгів (див. рис. 14, в).

1.9 Механізми для затиску й переміщення електродів

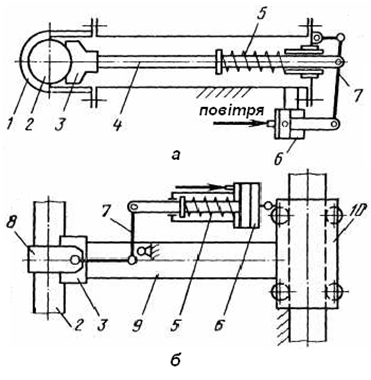

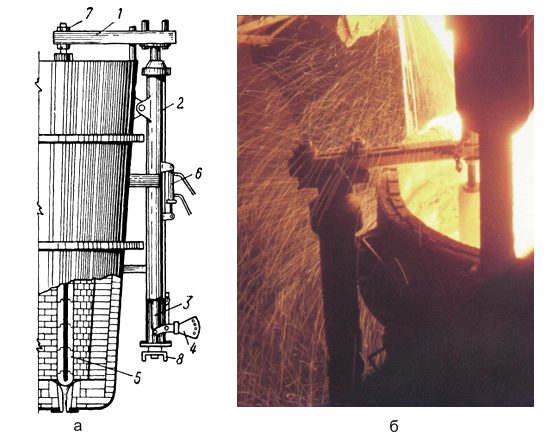

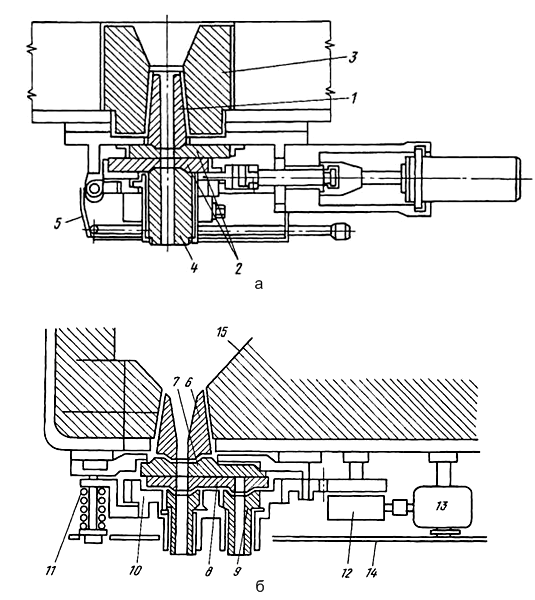

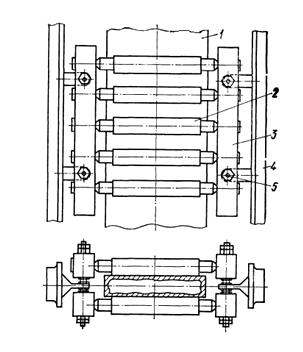

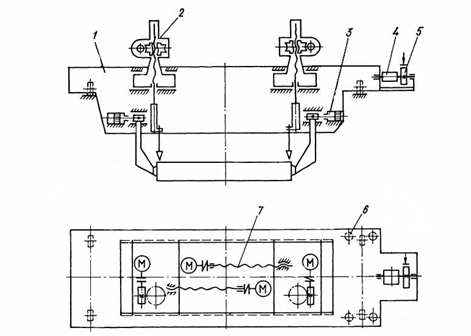

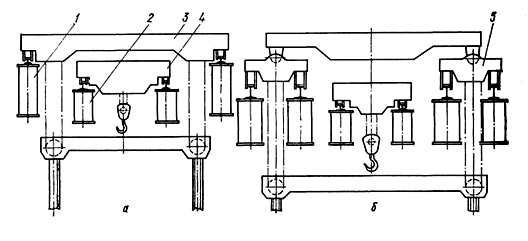

Кожний із трьох електродів має свій незалежний механізм затиску й переміщення (див. рис. 15).

Механізм складається з електродотримача й пристроїв, що забезпечують переміщення його з електродом у вертикальному напрямку. Застосовуються механізми переміщення електродів двох типів: з кареткою й з телескопічним стояком.

У першому (див. рис. 15, а, б) електродотримач рукавом 7 кріпиться до каретки 5, що на направляючих роликах переміщається по нерухомому вертикальному стояку. У другому (див. рис. 15, в) рукав 7 електродотримача закріплений на рухливому стояку, що переміщується усередині порожнистого вертикального нерухомого стояка.

а, б - з кареткою; в - телескопічним стояком

1 - привід; 2 - противага; 3 - нерухомий стояк; 4 - канат;

5 - каретка; 6 - блок; 7 - рукав електродотримача; 8 - електрод;

9 - рейка; 10 - рухливий стояк; 11 - гідроциліндр.

Рис. 15 — Механізми затиску й переміщення електродів

Рухливу частину механізмів оснащують противагою, що дозволяє зменшити потужність приводу.

Привід, що переміщає електрод зі швидкістю 0,6 - 3 м/хв., може бути гідравлічним (див. рис. 15, в) або електромеханічним з передачею руху від електродвигуна за допомогою системи тросів і блоків (див. рис. 15, а) або зубчастої рейки (див. рис. 15,б).

Електродотримач (див. рис. 16) служить для затиску й утримання електрода в заданому положенні й для підведення до нього струму.

Він складається з рукава й закріплених на ньому голівки, затискного механізму й струмопідводу. Найбільше застосування отримали електродотримачі із пружинно-пневматичним механізмом затиску електрода.

Конструктивне виконання електродотримачів відрізняється різноманіттям, але залежно від способу затиску електрода в головці їх можна звести до двох різновидів.

В одному різновиді (див. рис. 16, а) головка виконана у вигляді кільця або півкільця й рухливої натискної колодки. Електрод у робочому положенні затиснутий у кільці колодкою за рахунок зусилля пружини. Якщо потрібно звільнити електрод, то в пневмоциліндр подають повітря, поршень і важільний механізм стискає пружину, переміщає колодку вправо, звільняючи електрод.

У другому різновиді (див. рис. 16, б) головка складається з нерухомої колодки й хомута, що охоплює електрод.

а – з рухливою натискною колодкою й нерухомим хомутом;

б – з нерухомою натискною колодкою й рухливим хомутом;

1 - півкільце; 2 - електрод; 3 - колодка; 4 - шток;

5 - пружина; 6 - пневмоциліндр; 7 - система важелів;

8 - хомут; 9 - рукав електродотримача; 10 – каретка

Рис. 16 — Схеми електродотримачів

Електрод притиснутий до струмоведучої колодки за допомогою хомута за рахунок зусилля пружини, переданої важільною системою 7.

При подачі повітря в пневмоциліндр, хомут зміщається вліво, звільняючи електрод.

Голівка електроізольована від рукава; на середніх і великих печах елементи голівки охолоджують водою. Струм до голівки подається за допомогою шин або труб, закріплених на ізоляторах зверху рукава.

Рукав, виготовлений у вигляді товстостінної труби або зварений з коробчастої балки, з'єднує головку з кареткою (див. рис. 15, а, б) або з рухливим телескопічним стояком (див. рис. 15, в).

1.10 Механізм повороту порталу

Механізм повороту порталу служить для повороту підвішеного до нього склепіння й відкриття робочого простору печі для завантаження. Портал із установленими на ньому механізмами підйому склепіння, електродотримачами й механізмами переміщення електродотримачів встановлений на поворотну плиту 1 (див. рис. 17).

Рис. 17 — Люлька з механізмами повороту порталу й повороту корпуса

Поворот плити здійснюється за допомогою вертикального вала 7, закріпленого на люльці в опорах, що мають упорні й опорні підшипники. На валу закріплений зубчастий сектор 8, що перебуває в зачепленні із шестірнею, насадженої на вихідний вал редуктора 9.

Для запобігання мимовільного повороту порталу зі склепінням під час нахилу печі напівпортал фіксується спеціальним стопором 2.

Механізм повороту напівпорталу обладнаний електричним блокуванням з механізмами підйому склепіння й переміщення електродів, що забезпечує поворот порталу тільки при піднятому склепінні й коли всі електроди перебувають у крайньому верхньому положенні.

1.11 Механізм повороту корпуса

Механізм повороту корпуса печі навколо вертикальної осі служить для прискорення розплавлювання шихтових матеріалів і запобігання пошкодження подини внаслідок пропалювання його електричними дугами. Зазвичай під час розплавлювання здійснюють три повороти корпуса.

Перед вмиканням піч повертають від нормального положення на 40°.

Після проплавлення частини шихти піч відключають, піднімають склепіння і електроди, і повертають корпус у протилежному напрямку на 80°. Потім електроди опускають, і піч знову вмикають. Після проплавлення в шихті ще трьох колодязів корпус печі повертають на 40° таким чином, що робоче вікно виявляється в нормальному положенні. Це дозволяє пропалювати не три, а дев'ять колодязів, у результаті чого швидкість плавлення на обертових печах вища, ніж на печах зі стаціонарним корпусом. Застосовують механізм обертання корпуса на печах середньої й великої місткості.

Механізм повороту (див. рис. 17) корпуса встановлюється на люльці 3 і складається з електродвигуна 6 і циліндричного редуктора 5. На вихідному валу редуктора напресована шестірня, що зчіплюється із закріпленим на днище корпуса печі зубчастим сегментом 15 (див. рис. 3), за допомогою якого здійснюється поворот корпуса. Корпус спирається на чотири ролики, встановлені в тумбах 4 (див. рис. 17). На тумбах, крім опорних роликів, встановлені також упорні ролики, які призначені для втримання корпуса від поперечного зсуву при обертанні й нахилі печі.

Механізми повороту корпуса, подачі електродів і підйому склепіння блоковані так, що поворот корпуса можливий тільки при верхньому положенні електродів і піднятому склепінні.

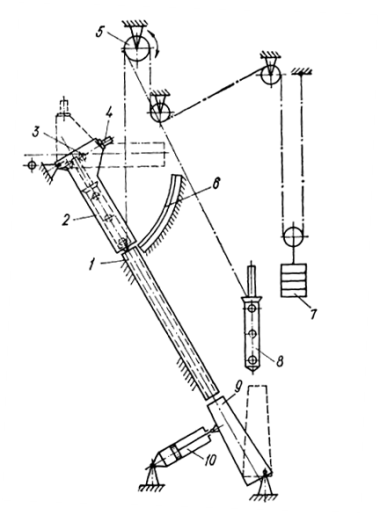

1.12 Механізм нахилу електропечі

Механізм служить для нахилу печі убік зливного носка на кут 40 - 45° для зливу металу в ковші й на кут 10 - 15° убік робочого вікна для скачування шлаків. Нахил печі відбувається в результаті перекочування сегментів люльки по фундаментних балках. У процесі нахилу люлька й піч отримують, крім коливального руху, і поступальний в результаті кочення сегментів по балках. При цьому зливний носок опускається й переміщається вперед.

Для стійкості печі й можливості повернення її з нахиленого у вихідне положення при відключеному приводі в аварійних випадках, центр ваги печі перебуває нижче центра кривизни сегментів люльки.

Механізм нахилу печі (див. рис. 18) складається із двох окремих приводів, що працюють синхронно, і встановлюється на фундаменті під піччю з боку робочого вікна. У кожному приводі обертання від електродвигуна 1 через зубчасту муфту 2 передається редуктору, з'єднаному зубчастою муфтою 10 з валом рейкової шестірні 9, що зчіплюється рейкою 8, з'єднаної шарніром 5 із сектором 6 люльки 4 печі.

При нахилі печі рейки дістають складний рух: поступальний - від привідних шестірень і коливальний - навколо осі цих шестірень - у результаті переміщення люльки. Можливість обкатування рейками шестірень досягається встановленням хитних обойм 11 з обмежувальними роликами, що забезпечують правильність зачеплення рейкової пари.

Обидва приводи обладнані гальмами 7, що автоматично зупиняють привід після відключення електродвигуна. В аварійних випадках піч нахиляють на зниженій швидкості при включеному одному приводі й звільненому гальмі іншого приводу. Механізм нахилу забезпечується на вихідних валах редукторів командоапаратами, які вимикають електродвигун, коли піч досягає крайнього положення убік зливного носка або робочого вікна, а також фіксують піч в робочому положенні.

Рис. 18 — Механізм нахилу печі

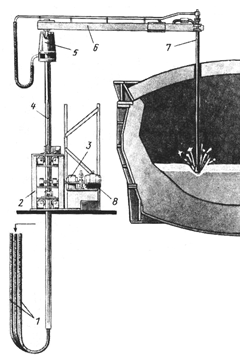

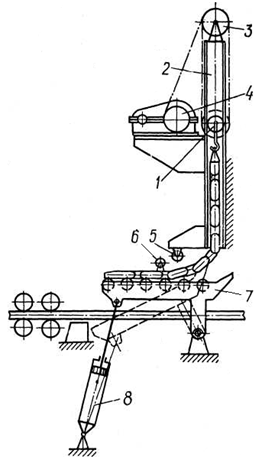

1.13 Механізм переміщення кисневої фурми

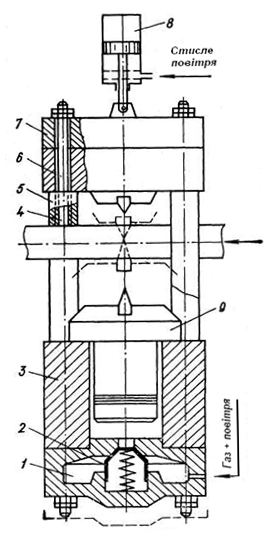

В останні роки для прискорення розплавлювання шихти й прямого окислювання ванни на великовантажних печах у рідкий метал уводять кисень. Продувка ванни киснем здійснюється через водоохолоджуєму фурму. Фурма вводиться в робочий простір печі через отвір у склепінні з боку, протилежного стоякам електродотримачів (див. рис. 19).

Рис. 1.19 - Механізм переміщення кисневої фурми

Отвір у склепінні розташовано по окружності розпаду електродів на рівній відстані між двома електродами й обладнано втопленим кільцевим холодильником.

Фурму 7 закріплюють на рукаві 6, консольно пов’язаному з колоною за допомогою шарніра 5. Колона за допомогою рейкового механізму переміщається у вертикальному напрямку в змонтованих на рамі 2 роликових направляючих. Зубчата рейка 4, закріплена на колоні, перебуває в зачепленні із шестірнею, що приводиться в обертання електродвигуном 8 через редуктор 3.

Для установки фурми в заданому положенні привід обладнаний гальмом. Рама із напрямними роликами й привід установлені на робочій майданчику. Труби 1, що підводять воду й кисень до фурми й відводять воду, розташовані усередині полої колони.

При продуванні фурму опускають у піч і встановлюють на відстані 100 ÷ 200 мм над рівнем шлаків. Після закінчення продувки фурма піднімається й рукав вручну повертають щодо колони убік робочої майданчика, а отвір у склепінні закривають пробкою.

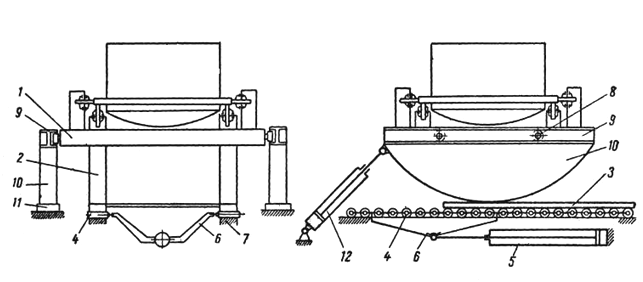

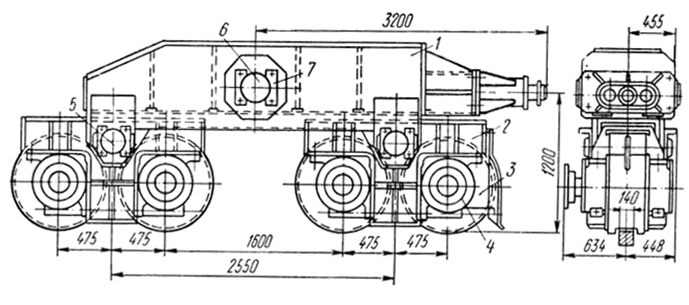

1.14 Механізм висування корпуса печі з викотною платформою

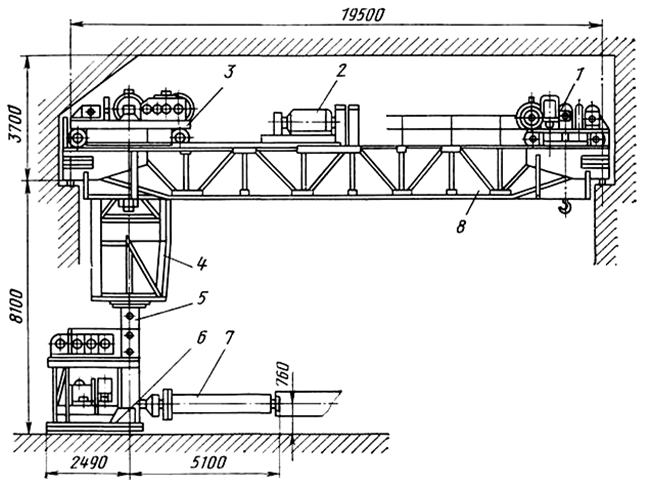

Люлька 1 (див. рис. 20) двома сегментами 2 спирається на дві опорні балки викотної платформи 3, що лежать на рухомих котках 4 механізми відкоту корпуса печі.

Відкат здійснюється гідроциліндром 5, укріпленим на фундаментній рамі. Шток циліндра шарнірно пов'язаний з рамою 6 опорних котків, які пересуваються по нерухомих балках, 7. Частина катків має в середній частині радіальні отвори, у які входять шипи на верхній поверхні нерухомих балок 7, і на нижній поверхні балок викотної платформи 3.

Така конструкція виключає прослизання. При пересуванні рами опорних котків платформа разом з піччю отримує подвоєне переміщення (у порівнянні з рамою). Викочують корпус після підняття склепіння печі. У верхній частині люльки є чотири ролики 8, що входять у напрямні пази порталу 9. При викочуванні корпуса з порталу два задніх ролика залишаються в пазах порталу й утримують корпус печі від перекидання.

Рис.20 - Кінематична схема механізму висування корпуса печі з викотною платформою

Портал своїми двома сегментами 10, геометрично однаковими із сегментами люльки печі, спирається на дві фундаментні балки 11. Нахил печі можливий тільки при повністю всунутому в портал корпусі, коли осі сегментів будуть лежати в одній вертикальній площині.

Механізм нахилу обладнаний двома гідравлічними циліндрами 12, з'єднаними шарнірно із сегментами порталу й фундаментних балок.

Портал нахиляється, перекочуючись сегментами по опорних балках, і захоплює за собою люльку, ролики якої перебувають у направляючих пазах порталу.

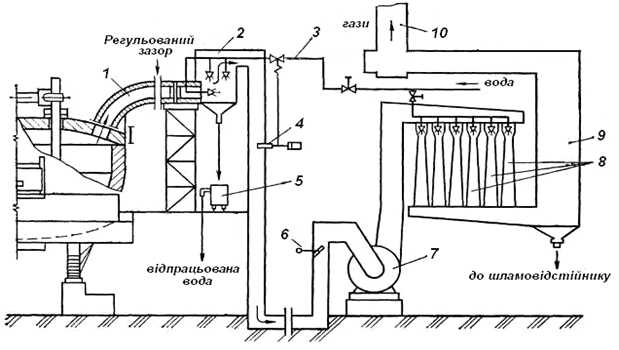

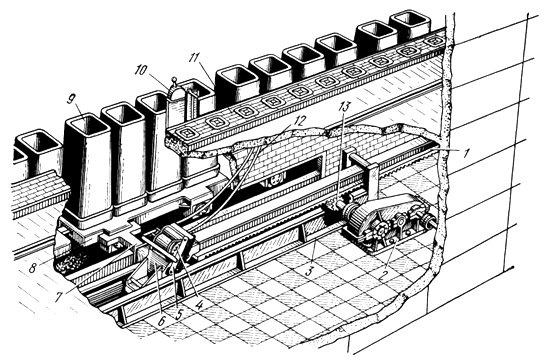

1.15 Відвід і очистка пічних газів

Під час плавки з електропечі виділяється велика кількість запилених газів.

Температура газів складає 900—1400° С, вміст пилу в період продувки ванни киснем доходить до 100 г/м3 газу; кількість газів, що виділяються, наприклад, з 100 т печі в період продувки киснем досягає 9—10 тис. м3/ч.

Для створення нормальних умов роботи в сталеплавильному цеху необхідні вловлювання й очистка газів, що відходять.

У старих цехах з печами малої ємності застосовуються парасолі, що відсмоктують гази, встановлені над склепінням. Однак вони громіздкі й забезпечують неповне вловлювання газів.

В останні роки використовується відвід газів через отвір у склепінні з наступною очисткою від пилу.

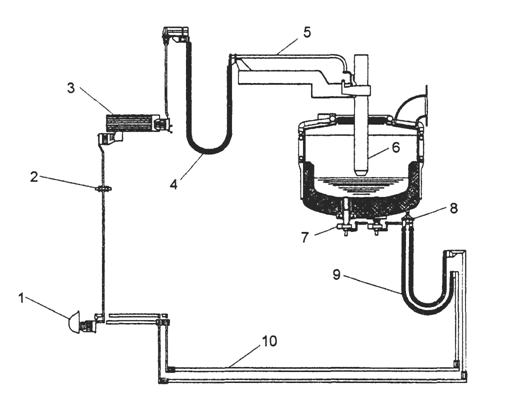

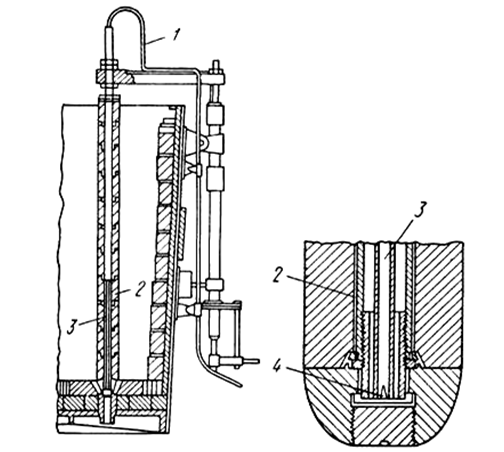

Найбільше поширення отримала мокра газоочистка з використанням труб Вентурі. На рисунку 21 показана схема однієї з газоочисток, що застосовується на 100-т електропечах вітчизняних заводів.

Рис.21 - Схема відводу й очистка газів 100 т дугової печі

Пічні гази через отвір у склепінні по футерованому патрубку 1 надходять у скрубер - охолоджувач 2; перед скрубером є регульований зазор, через який підсмоктується повітря, що забезпечує доспалювання горючих компонентів газу.

У скрубері 2 газ охолоджується водою, що подається через форсунки від водогінної мережі 3. Відпрацьована вода збирається в баку 5.

Витрату води регулюють, забезпечуючи необхідне охолодження газів до температури менш 200° С; температуру газів вимірюють термопарою 4, яка встановлена у вертикальному газопроводі.

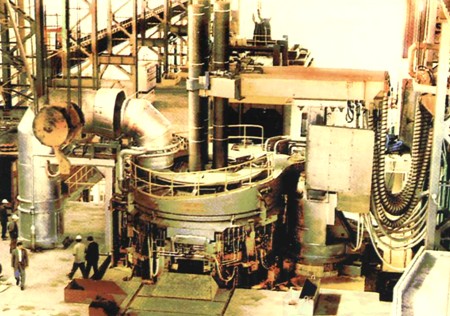

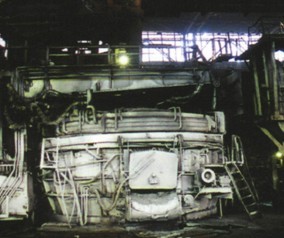

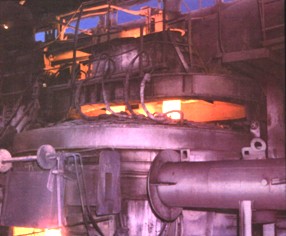

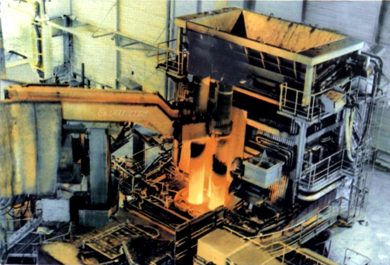

Рис.22 - Вид на ДСП у сталеплавильному цеху

Далі гази через регулюючу заслінку 6 димососом 7 подаються в батарею труб Вентурі 8 з водяними форсунками, де пил поглинається краплями води. Після проходження циклонного краплеуловлювача 9 гази викидаються в атмосферу через вихлопну шахту 10.

У нових цехах рекомендується встановлювати печі в герметичних камерах, оснащених дверима для в'їзду візків з шлаковими й сталеливарними ковшами й крана для завалки шихти. Камера оснащена системою відсмоктування газів, що запобігає їхньому попаданню в цех; крім того камера істотно знижує в цеху рівень шуму, викликуваного електричними дугами.

Загальний вигляд електродугової печі із системою труб, що відсмоктують, наведений на рисунку 22.

1.16 Елементи електрообладнання дугових печей

Електричні печі - потужні споживачі енергії. Робоча напруга печі складає 100 - 800 У, а сила струму може вимірятися десятками тисяч ампер. До підстанції електросталеплавильного цеху електроенергія подається напругою до 110 кв. Висока напруга живить первинні обмотки пічних трансформаторів.

При наявності в цеху однієї або двох електропечей все електричне обладнання розміщають поблизу печей, а живлення подається високовольтним кабелем.

У цеху з декількома печами безпосередньо біля них розміщають тільки трансформатори й пульти управління, а всю високовольтну апаратуру виносять в окрему будівлю - так званий високовольтний розподільний пристрій. Від розподільного пристрою до трансформатора струм подається підземним високовольтним кабелем.

Основними елементами електрообладнання електропічної установки є роз'єднувач, головний автоматичний вимикач, дросель, перемикач щаблів напруги, пічний трансформатор, коротка мережа, захисні пристрої, вимірювальні прилади, автоматика.

Роз'єднувач служить для відключення електропічної установки, на лінії якої мають бути проведені ремонтні роботи, і для створення видимого розриву ланцюга. Включають і відключають повітряний роз'єднувач при знятому навантаженні.

Головний автоматичний вимикач призначений для відключення під навантаженням електричного ланцюга, по якій протікає струм високої напруги. На діючих електропечах застосовують масляні вимикачі, у яких електрична дуга, що виникає при відключенні вимикача під навантаженням, гаситься маслом. Масляні вимикачі автоматично відключають електропіч, коли сила струму перевищує встановлену, наприклад у моменти коротких замикань, при обвалі шихти в процесі плавлення, коли електрод безпосередньо стикається з металом.

Дросель служить для збільшення стабільності процесу горіння електричних дуг, що досягає введенням у ланцюг додаткового індуктивного опору, і обмеження поштовхів струму при коротких замиканнях. Дросель включається послідовно на стороні високої напруги перед пічним трансформатором.

Перемикач щаблів напруги служить для регулювання потужності, що віддає трансформатором у періоди плавлення, легування й доведення сталі. Максимальну потужність необхідно підводити в період розплавлювання твердої шихти й меншу - у період легування.

Пічний трансформатор служить для перетворення електроенергії високої напруги в енергію низької напруги. Пічний трансформатор встановлюють в окремому приміщенні якнайближче до печі, щоб скоротити витрату міді на шини й зменшити активний і індуктивний опір короткої мережі.

Короткою мережею називають струмопідвід від виводів вторинної напруги пічного трансформатора до електродів. Коротку мережу поділяють на три частини: шини від вторинних виводів пічного трансформатора до виводів за стіну трансформаторного приміщення, гнучкий кабель до рукава електродотримача, шини або водоохолоджуємі труби над рукавом. Гнучка ділянка необхідна, тому що піч повинна нахилятися, а електроди переміщатися нагору або вниз.

Ділянка над рукавом виконують із мідних шин товщиною 10 - 12 мм або товстостінних водоохолоджуємих мідних труб. На всьому протязі короткої мережі струмопідвід надійно ізолюється від металевих конструкцій печі.

Дугові печі обладнуються системами автоматичного регулювання положення електродів.

Автоматичний регулятор встановлюють для кожного електрода, що забезпечує погоджену роботу всіх трьох електродів. Регулятор складається із двигуна постійного струму, що здійснює через редуктор підйом і опускання електрода, і безпосередньо регулятора, що реагує на зміну електричного режиму в печі й відповідно чому включає електродвигун на підйом або опускання електрода.

Дугові електропечі обладнають також автоматичним захистом від аварій і порушень нормального електричного режиму.

Автоматичний захист здійснюється вмиканням у ланцюг захисних реле (реле максимального струму, реле мінімальної напруги, реле максимальної напруги).

Дуже часто при роботі електропечі відбуваються замикання у зв'язку із зіткненням електродів із шихтою.

Подібні замикання ліквідуються автоматичними регуляторами, що піднімають електроди. Захисна апаратура вимикає піч тільки при тривалому замиканні, наприклад коли шматок шихти потрапив між електродами.

1.17 Пристрій для електромагнітного перемішування

Пристрій для електромагнітного перемішування, яким обладнують дугові печі ємністю понад 25 т, зазвичай включають під час відбудовного періоду й при зливі шлаків. Перемішування прискорює вирівнювання складу й температури металу, розкислення, десульфурації й видалення неметалічних включень, полегшує скачування шлаків.

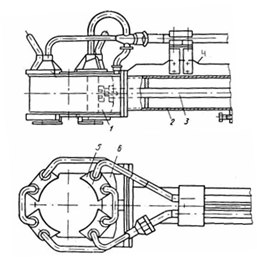

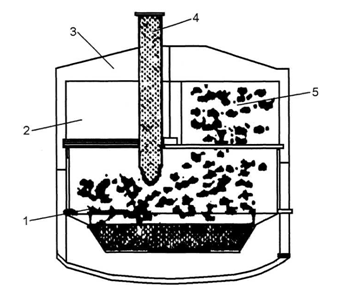

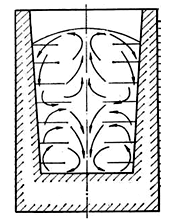

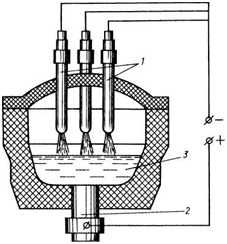

Під днищем печі, виконаним з немагнітної сталі, встановлюють (див. рис. 23), витягнутий сердечник (статор), вигнутий за формою днища, із двома обмотками.

Обмотки статора живляться двофазним струмом низької частоти (0,5—2 Гц) з кутом зсуву фаз 90°, що створює в металі рухоме магнітне поле. Взаємодія магнітного потоку, що переміщується, з наведеними ним у металі вихровими струмами викликає переміщення нижніх шарів металу в визначеному напрямку, верхні шари металу починають при цьому переміщатися в протилежному напрямку.

Зміну напряму руху металу досягають переключенням полюсів однієї з обмоток. Витрата електроенергії на електромагнітне перемішування складає 5—20 кВт•год/т.

1 – статор; 2 - обмотка

Рис.23 - Схема електромагнітного перемішування металу в дуговій печі у режимі скачування шлаків (а) і перемішування ванни (б)

1.18 Дугові печі з гідравлічними приводами механізмів

Гідравлічні приводи механізмів у порівнянні з електромеханічними більш компактні, завдяки чому металоємність печей з гідроприводами нижча на 15 - 20 %, а площа, займана печами, приблизно на 1-5 % менша. Однак застосування гідроприводів для механізмів електропечей обмежене через труднощі виготовлення гідроциліндрів великої довжини. Тому гідроприводи застосовуються головним чином на дугових печах ємністю 12, 25 і 50 т.

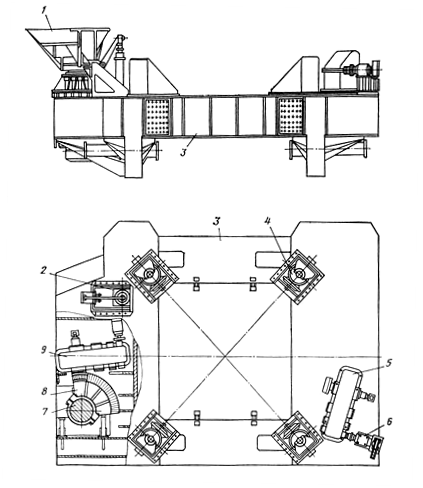

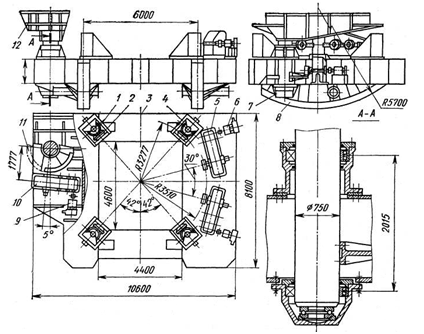

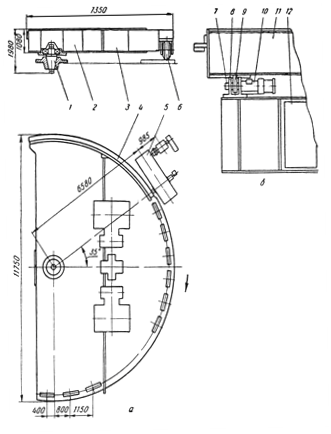

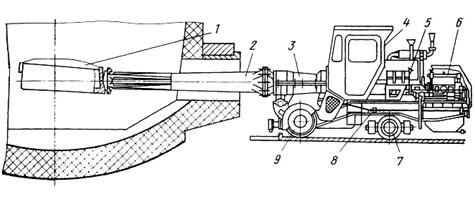

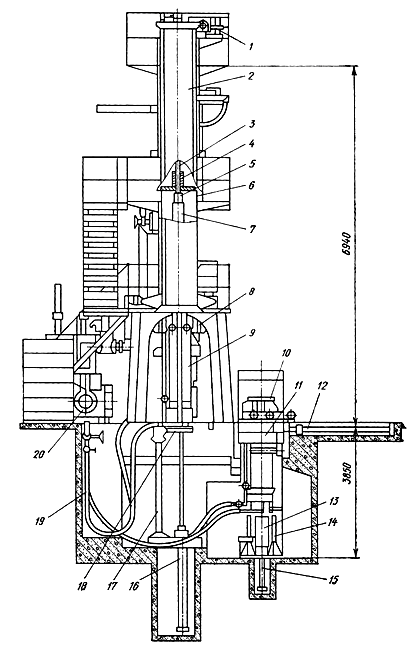

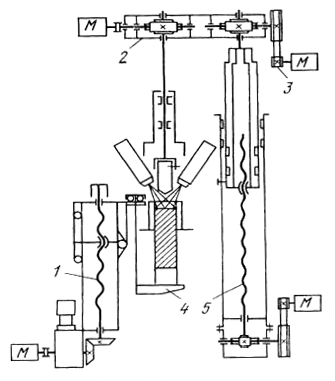

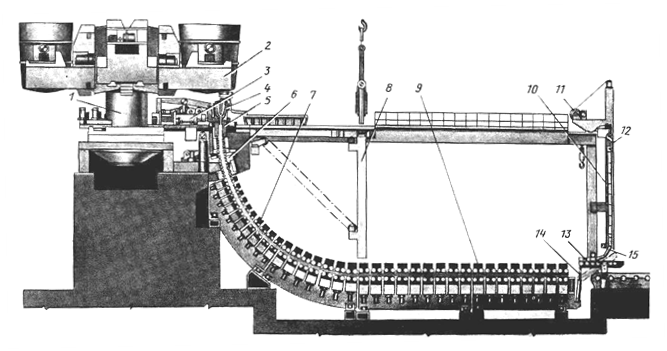

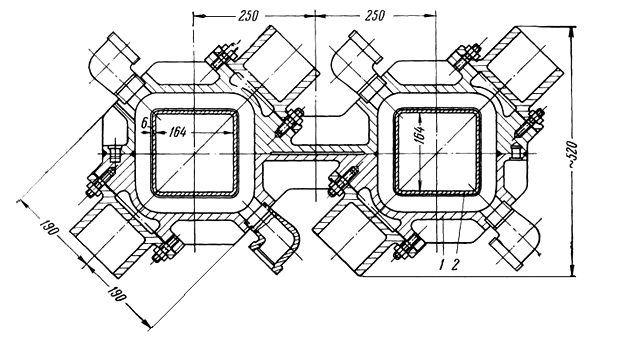

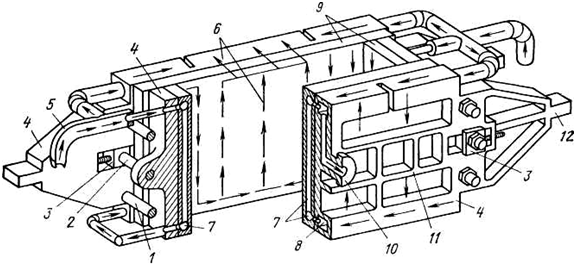

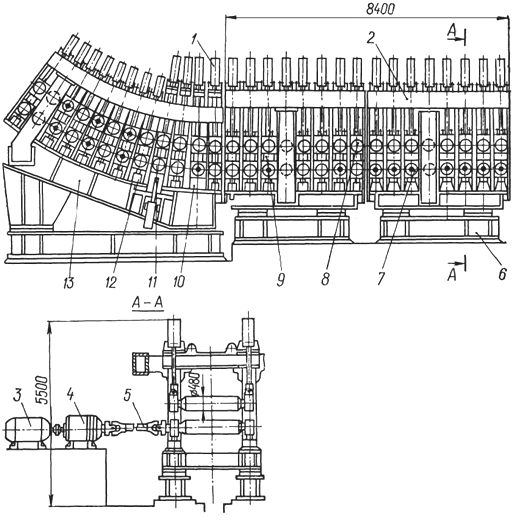

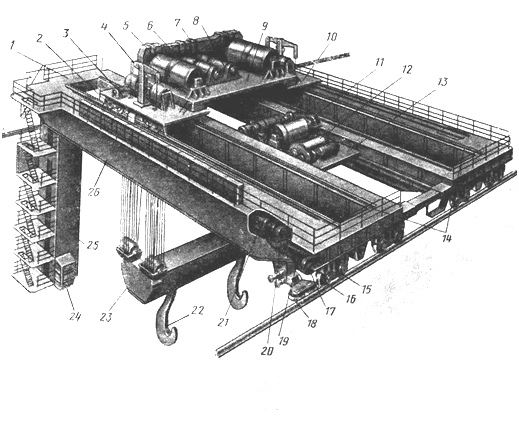

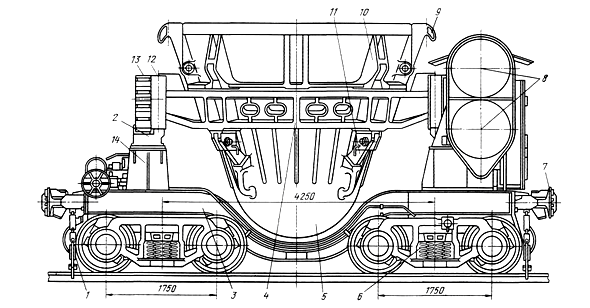

На рисунку 24 показана електропіч ДСП-50, яка виконана з гідроприводами всіх основних і допоміжних механізмів.

Нахил люльки 1 здійснюється двома хитними гідроциліндрами 14, шарнірно з'єднаними з люлькою й фундаментом. Поворот корпуса 4, встановленого на тумбах 2 з опорними й упорними роликами, здійснюється гідроциліндром 3 з вертикальною віссю хитання, розташованим на люльці й шарнірно з'єднаним з корпусом печі.

Склепіння 5 і шахта 10 електродотримачів 5 з електродами 7 закріплені на напівпорталу 6.

Підйом і поворот напівпорталу із прикріпленим до нього склепінням 5 і шахти 10 з електродотримачами виконуються за допомогою колони 12, що у вертикальному напрямку переміщається гідроциліндром 13, а повертається гідроциліндром 11. нахил печі можливий тільки при повністю опущеній колоні 12, для чого в гідросхемі управління передбачене блокування роботи механізмів.

Переміщення електродів здійснюється гідроциліндрами, розташованими в шахті 10 і шарнірно з'єднаними зі стояками електродотримачів 8. Механізм затиску електродів управляється гідроциліндром 9.

Рис.24 - Дугова піч ДСП - 50 з гідравлічними приводами механізмів

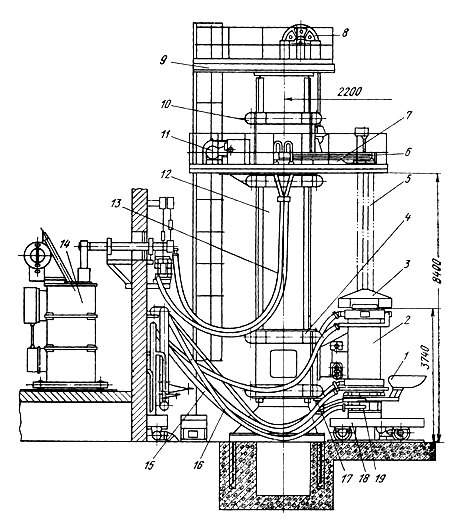

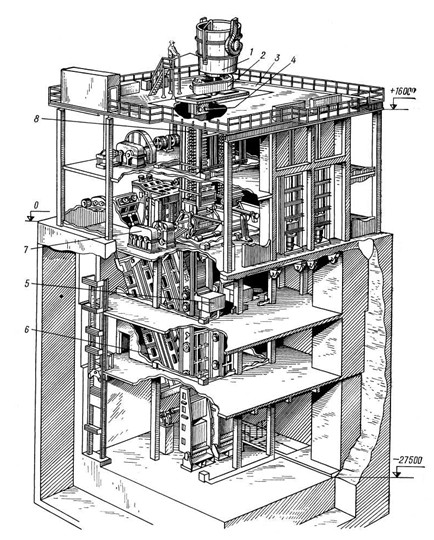

1.19 Конструкція електропечі ДСП - 100

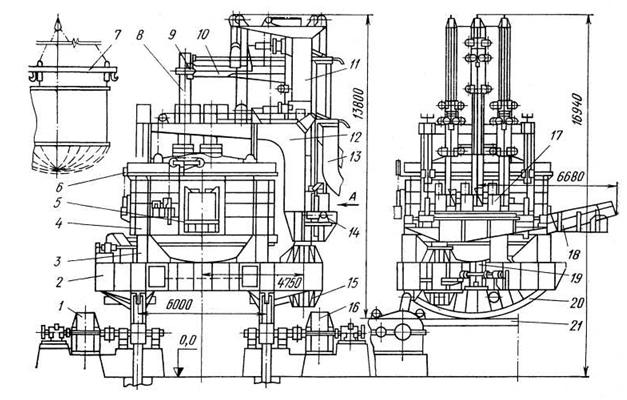

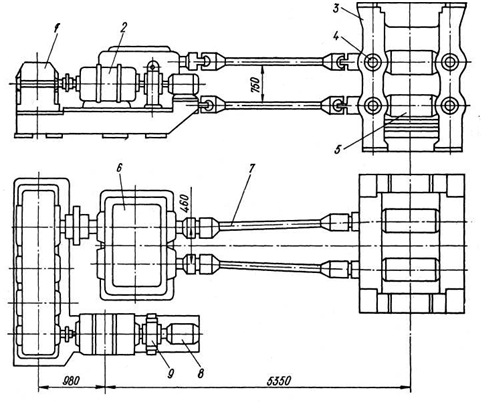

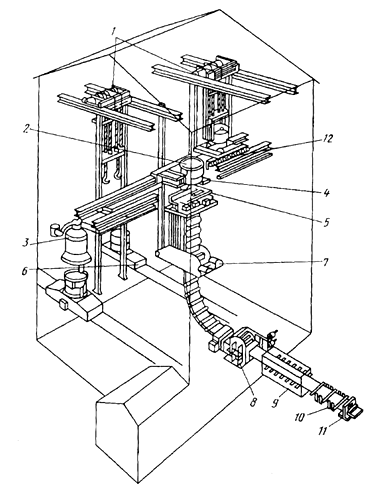

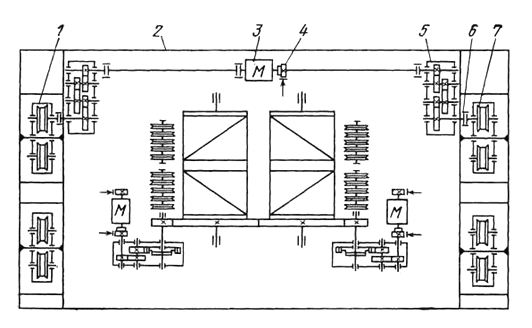

Електропіч (див. рис. 25) обслуговують такі основні механізми: переміщення електродів, затиску електродів, підйому склепіння, повороту порталу, нахилу корпуса й повороту печі. Є також допоміжні механізми для відкривання заслінок робочих вікон і ін.

Корпус 4 печі встановлена на роликах у люльці 2, що спирається своїми сегментами 20 на фундаментні балки 21. При зливі металу й скачуванні шлаків піч нахиляють двома рейковими механізмами з електроприводами 1 і 16. Завантаження печі проводять зверху завантажувальною баддею (кошиком) 7, встановленою над піччю.

Для завалки шихти склепіння 6 піднімають механізмом 14 і відводять убік порталом 12 за допомогою механізму повороту склепіння (порталу) 19. Опора 15 порталу закріплена в люльці 2. Для повороту корпуса на деякий кут в обидва боки від початкового положення служить механізм повороту 3. Електрод 8 закріплюють на кінцях електродотримача 10 механізмом затиску 9; каретки електродотримачів переміщаються по колонах 11. Електроди є основним елементом печі, по яких проходить великий струм електричної дуги, що утвориться між ними й металевою шихтою в печі. Матеріал електродів - графіт, діаметр електрода - 550 мм.

Рис.25 - Дугова електропіч ємністю 100 т

Струм підводиться до печі від трансформатора гнучкими шинами 13. Струм до електродів підводить за допомогою кабелів або мідних труб через спеціальні щоки, що стикаються з бічною стінкою електрода (див. рис. 26)

1 - головка;

2 - корпус пневмоциліндра;

3 - шток;

4 - опора;

5 - щока;

6 - рухлива плита.

Рис.26 - Фрагмент електродотримача

Для кожного електрода (див. рис.25) передбачений свій незалежний механізм переміщення 17, розташований на майданчику порталу. Рідкий метал зливають через носок 18 у сталеливарний ківш.

Заправлення подини, скачування шлаків, завантаження феросплавів, шлакоутворюючих і легуючих елементів виконують через робоче вікно 5, яке оснащене заслінкою з механізмом підйому. У середній частині люльки розміщений пристрій для електромагнітного перемішування металу у ванні.

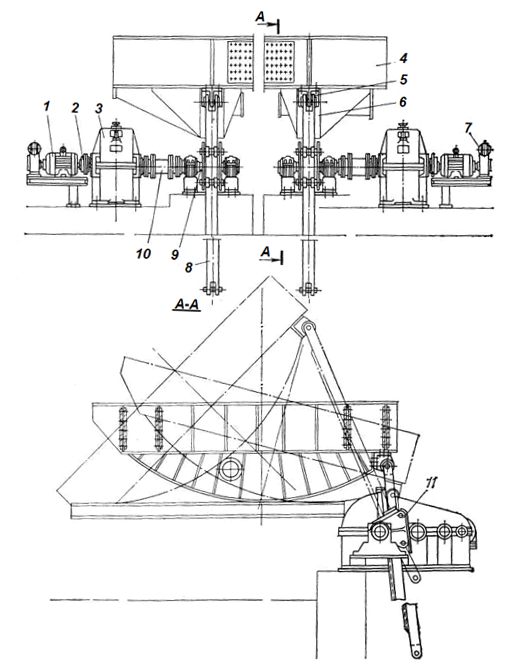

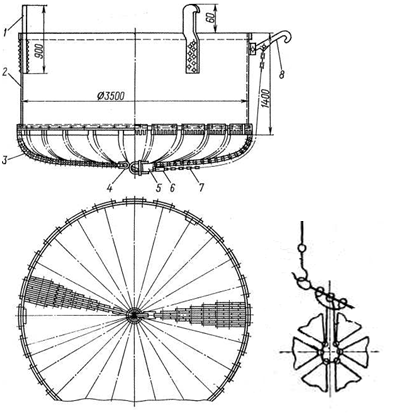

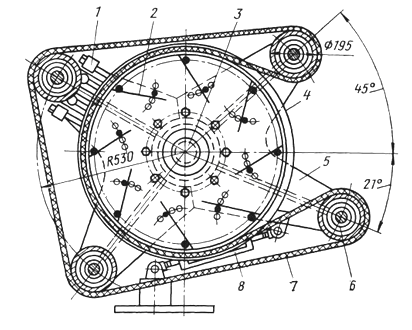

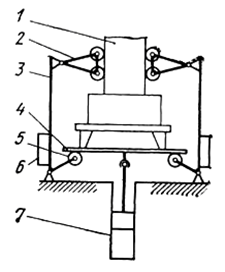

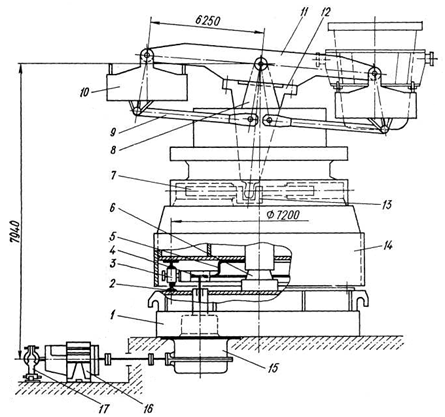

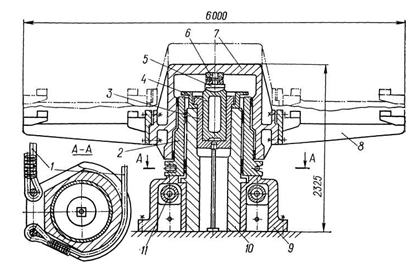

Опорно - поворотна частина електропечі (див. рис. 27) складається з люльки 1 із двома опорними сегментами 8 і фундаментних балок 9.

Рис.27 - Кінематична схема механізмів нахилу й повороту корпуса електропечі

При нахилі люлька й піч отримують, крім обертового руху, також поступальний в результаті кочення сегментів без ковзання по балках. Для попередження прослизання люльки на опорних поверхнях сегментів у шаховому порядку закріплені шипи, а у фундаментних балках висвердлені відповідні отвори.

Рейки 7 шарнірно приєднані до люльки, також роблять складний рух: поступальне від привідних шестірень 6 і коливальний навколо осі цих шестірень у результаті переміщення колиски. Можливість обкатування рейками шестірень досягається встановленням хитних обойм 4 з обмежувальними роликами 5, що забезпечують правильність зачеплення рейкової пари.

У механізмі нахилу печі передбачені два незалежних електроприводи для кожної із зубчастих рейок. Таке конструктивне рішення потрібно визнати вдалим, тому що при виході з ладу одного із приводів піч можна нахилити іншим на зниженій швидкості.

Крім того, не потрібен вал, що з'єднує рейкові пари, що полегшує вивід з – під печі шлакового візка. У механізмі нахилу два електродвигуни 2 (N = 30 кВт, п = 570 об/хв.) і редуктори 3 з передаточним числом 227.

Поступальна швидкість переміщення рейок 3 м/хв. Кут нахилу печі убік носка при зливі металу 45°, кут повороту убік робочого вікна при скачуванні шлаків 15°. Зупинка механізму в крайніх положеннях здійснюється командоапаратами, розміщеними на вихідних валах редукторів.

Після проплавлення перших колодязів у шихті електроди піднімають у крайнє верхнє положення, повертають корпус на певний кут, електроди опускають і проплавляють такі колодязі.

Опорно-поворотна частина печі влаштована в такий спосіб. Корпус печі 18 своїм кільцем 14 опирається на ролики 15. Осьовий зсув корпуса попереджається упорними роликами 17. Опорні й упорні ролики попарно розташовані в чотирьох тумбах 16, закріплених на колисці 1.

Поворот корпуса здійснюється конічним зубчатим сектором 13, прикріпленим до кожуха печі. Здвоєний привід складається із двох електродвигунів 10 (N = 7,5 кВт, п = 700 об/хв) і двох триступінчастих редукторів 11 (і = 296,3). На вихідні вали редукторів посаджені конічні шестірні 12, що перебувають у зачепленні із сектором.

Схематичне зображення опори корпуса на люльку наведено на рисунку 28.

До нижньої частини кожуха 1 прикріплена кільцева рейка 5, що опирається на опорні ролики 3 і упорні ролики 4, закріплені в тумбі 2. Упорні ролики 4 запобігають горизонтальному зсуву корпуса.

При обертанні печі щодо нормального положення навколо вертикальної осі на 40° в одну й іншу сторони, кільцева рейка 5 котиться по опорних роликах 3. Обертання забезпечується приводом 10 (див. рис.27)

Механізми повороту корпуса, подачі електродів і підйому склепіння зблоковані так, що поворот корпуса можливий тільки при верхнім положенні електродів і піднятому склепінні. Конструктивне виконання механізму повороту корпуса печі з конічними передачами показано на рисунку 29.

Рис. 28 — Схема опори корпуса печі на люльку

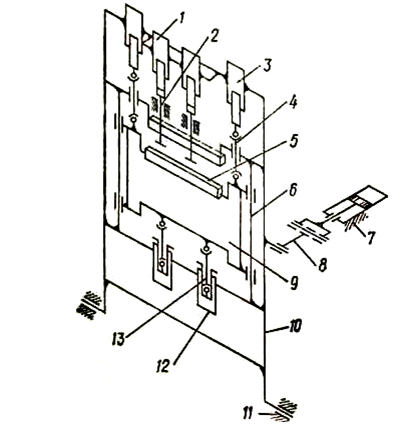

1.20 Кінематична схема механізму повороту склепіння

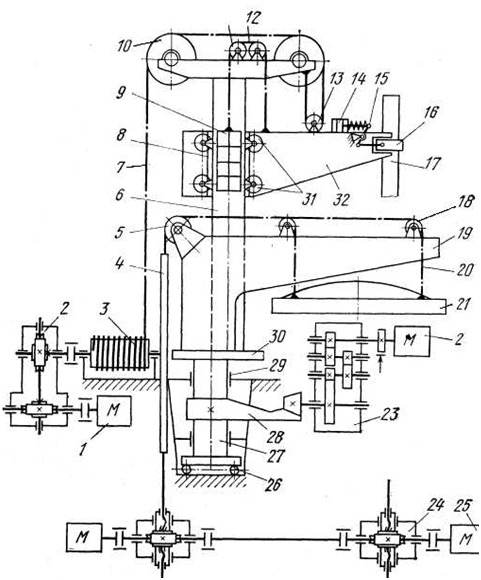

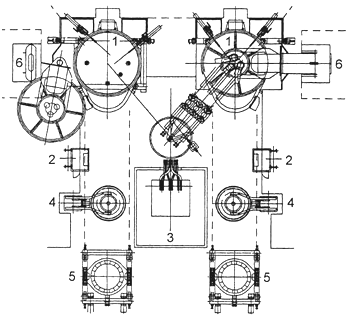

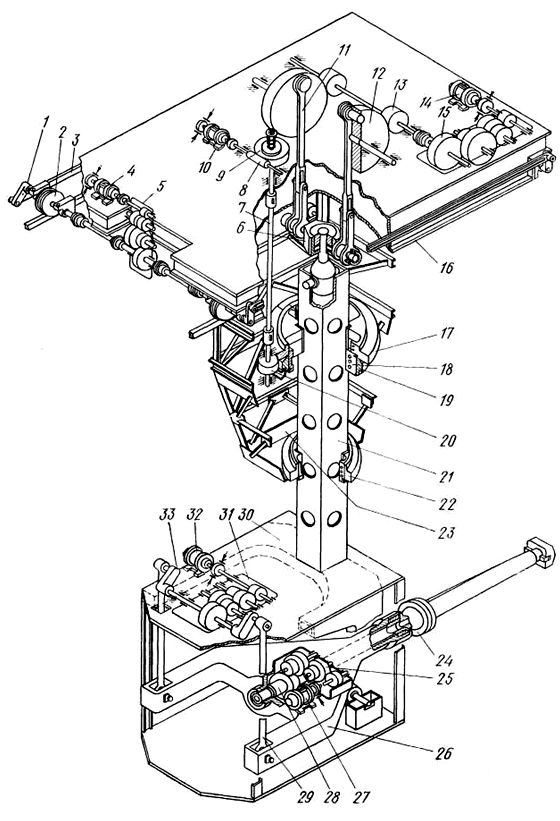

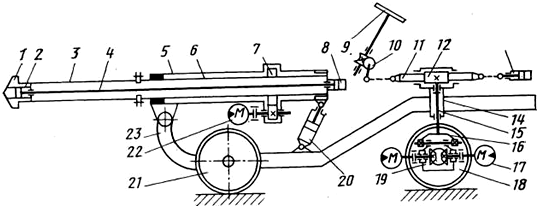

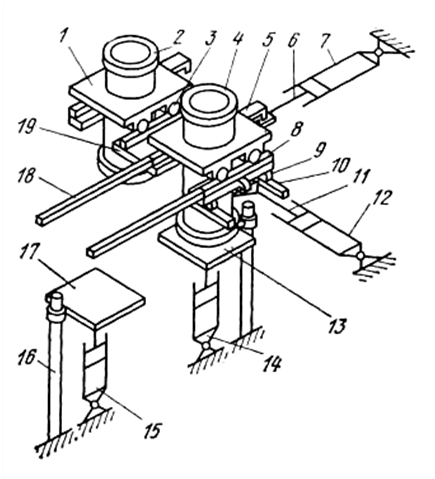

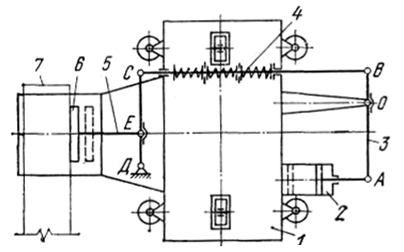

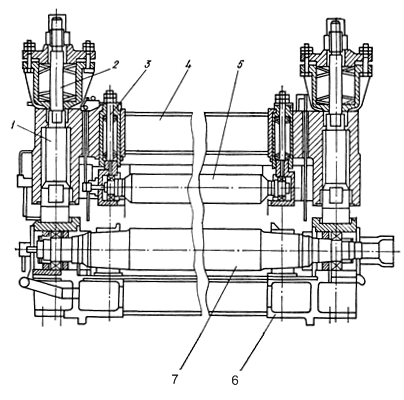

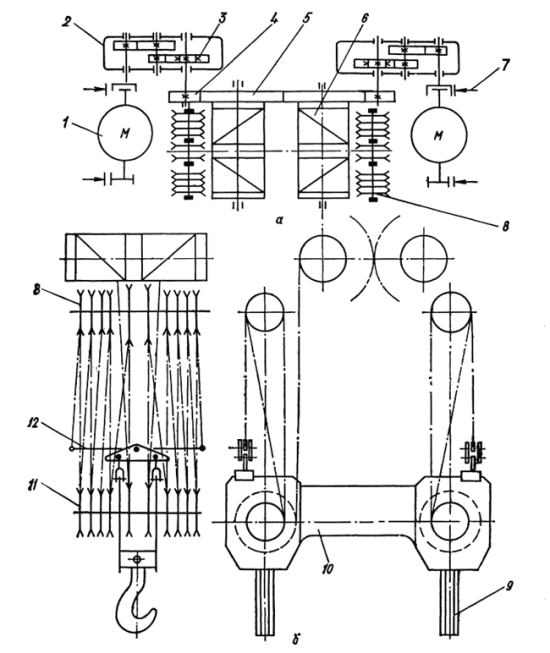

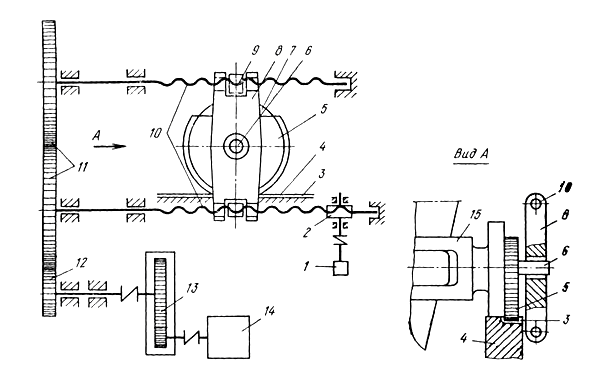

Кінематична схема механізму повороту склепіння (див. рис. 30) дана разом з механізмами підйому склепіння, переміщення й затиску електрода.

1.21 Механізм повороту склепіння

Вертикальний вал 27 (див. рис. 30) порталу, з'єднаного з опорною плитою 30, опирається на два радіальних роликопідшипники 29 і упорний шарикопідшипник 26, установлені в корпусі опори.

Поворот склепіння разом з порталом здійснюється за допомогою конічного зубчатого сектора 28, що отримує обертання від електродвигуна 22 через триступінчастий циліндричний редуктор 23. Опора напівпорталу й привід механізму розташовані в колисці.

Зупинка приводу в кінцевих положеннях порталу провадиться командоапаратом, встановленим на відомому валу редуктора.

У випадку відмови в роботі командоапарату зубчатий сектор зупиняється одним із двох стаціонарних упорів; електродвигун у цьому випадку відключається максимальним струмовим захистом.

1 - ролики упорні; 2 - ролики опорні; 3 - люлька; 4 - тумба;

5 - редуктори; 6 - електродвигуни механізму повороту корпуса;

7 - підп'ятник (нижня опора вала порталу); 8 - сегменти люльки;

9 - електродвигун механізму повороту склепіння;

10 - редуктор того ж механізму; 11 - конічний зубчатий сектор;

12 - опорна плита.

Рис.29 - Загальний вигляд люльки електропечі з механізмами повороту корпуса й склепіння

Технічна характеристика механізму повороту склепіння:

| Кут повороту | 80° |

| Частота обертання корпуса, об/хв | 0,57 |

| Час повороту, с | 30 |

| Електродвигун: | |

| - потужність, кВт | 7,5 |

| - частота обертання, об/хв | 700 |

| Передаточне число редуктора | 296,3 |

| Спільне передаточне число | 1304 |

| Передаточне число редуктора | 296,3 |

| Маса поворотної частини (з механізмом і склепінням), т | 217 |

Для запобігання мимовільного повороту порталу й розвантаження зубчастих передач механізму повороту склепіння від моментів, що виникають від ваги всієї поворотної системи при нахилі печі, портал фіксується спеціальним стопором у той час, коли склепіння перебуває над корпусом печі. Робота механізму повороту склепіння зблокована з роботою механізмів підйому склепіння й переміщення електродів таким чином, що поворот склепіння можливий у тому випадку, якщо склепіння підняте і всі електроди перебувають у крайнім верхнім положенні.

Не менш цікаві механізми обертання ванни й обпирання корпуса електропечі ємністю 200 т, які можна розглянути як порівняння.

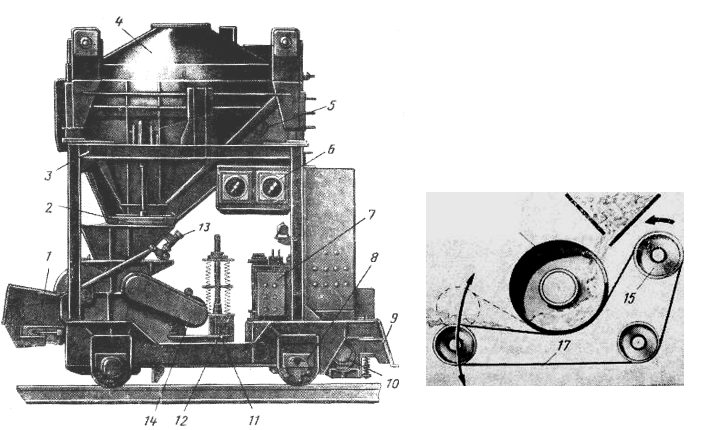

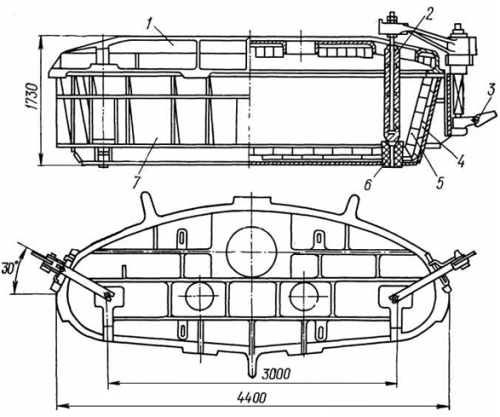

Корпус печі масою 98 т звареної конструкції складається із двох частин, що мають фланцеве болтове з'єднання в горизонтальній площині. Нижня частина корпуса - ванна 4 (див. рис. 31) і верхня циліндроконічна частина 5 поставляються трьома вузлами кожна й при монтажі з'єднуються електрошлаковим зварюванням.

1 - електродвигун механізму переміщення електрода;

2 - двоступінчастий черв'ячний редуктор; 3 - барабан;

4 - тяга; 5, 18 - ланцюгові ролики; 6 - колона;

7 - канат; 8 - каретка; 9 - противажіль;

10 - канатні блоки; 11 - ланцюгові ролики;

12 - пластинчасті ланцюги; 13 - рухливий блок;

14 - пневматичний циліндр; 15 - важільний механізм;

16 - хомут; 17 - електрод; 19 - портал;

20 - пластинчасті ланцюги; 21 - склепіння;

22 - електродвигун механізму повороту склепіння;

23 - циліндричний редуктор;

24 - черв’ячно-гвинтовий редуктор;

25 - електродвигун механізму підйому склепіння;

26, 29 - радіальні й упорні підшипники;

27 - вал порталу; 28 - зубчатий сектор;

30 - опорна плита; 31 - ролики каретки;

32 - кронштейн електродотримача.

Рис.30 - Кінематична схема механізму повороту склепіння

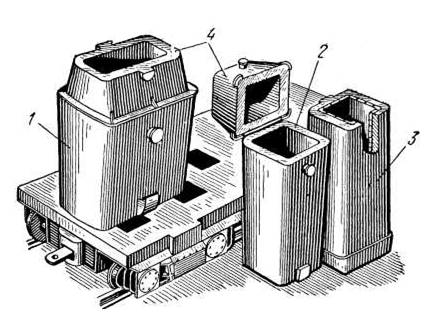

До верхньої частини корпуса приварюється жолоб піскового затвора 6, що також поставляється трьома вузлами. Корпус виготовлений з листової сталі товщиною 40 мм, а сферичне днище 1 - з немагнітної сталі. Днище поставляється двома половинами й після зварювання приєднується до нижньої частини корпуса на заклепках. Для обертання корпуса до його нижньої частини прикріплений зубчатий сегмент 3 і кільцева рейка 2, що спирається на опорні 10 і упорні 9 ролики, розміщені на шести тумбах 12 і 14 масою по 4,8 т і чотирьох кронштейнах 13 масою по 1,4 т. Для ведення процесу плавки в корпусі передбачені два вікна: робоче 8 і допоміжне 7. Механізми підйому заслінок вікон обладнанні електроприводами, черв'ячними редукторами й ланцюговими підвісками.

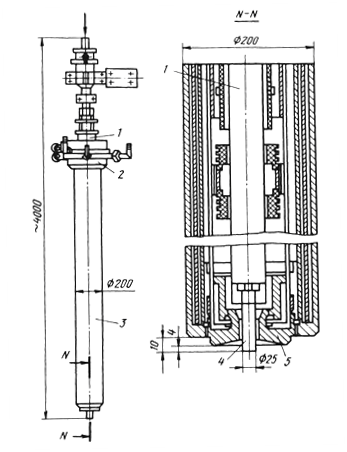

Поворотна тумба (див. рис. 32) масою 103 т є опорою для шахти й порталу із системами електродотримачів, їхні підвіски й переміщення, механізму підйому склепіння й установки для подачі кисню. Маса обладнання, що спирається на тумбу, досягає 555 т. Майданчик тумби має напівкруглу форму з радіусом 6070 мм (див. рис.32, а) і складається із двох секцій 2 і 3 масою відповідно 45 і 30,4 т, з'єднаних між собою болтами.

Рис.31 - Корпус електропечі ємністю 200 т, схема механізму обертання ванни й обпирання корпуса на ролики тумби

Рис.32 - Поворотна тумба електропечі ємністю 200 т (а) і стопор тумби (б)

Нерухома вісь тумби 1 масою 7 т нижньою конічною частиною закріплена в колисці, а верхньою циліндричною частиною пов'язана з тумбою за допомогою радіально-упорного роликового багаторядного підшипника. Крім того, секція 2 опирається на три ролики, а секція 3 – на шість роликів 6, розташованих по дузі окружності. При повороті тумби приводом 5 через конічну шестірню й зубчатий сектор 4 ролики котяться по рейці. Маса кожного ролика 1,25 т, маса привода 4,6 т. Три ролики секції 2, розташовані з боку зливного носка, при повороті тумби набігають на рейку, покладену на фундаменті. Довжина зубчатого сектора забезпечує поворот тумби на 60°.

При опущеному на корпус склепінні тумба замкнена стопором - штоком 7 (див. рис.32, 6) пневматичного циліндра 10, що входить в отвори кронштейнів 8 і 9, прикріплених до люльки 12 і до тумби 11.

1.22 Механізм переміщення електрода

По квадратній колоні 6 (див. рис. 30) переміщається каретка 8, із всіх чотирьох сторін якої закріплені ходові ролики 31. До каретки прикріплений кронштейн 32, що несе на собі електродотримач і механізм затиску електрода. Маса каретки, кронштейна й електрода 17 частково врівноважена противагою 3 , що перебуває усередині колони. Противага пов'язаний з кареткою 8 пластинчастим ланцюгом, що обгинає напрямні ролики 11 і 12. Каретка разом з електродом піднімається канатною лебідкою. Канат, що йде від барабана лебідки 3, обгинає напрямні блоки 10 і рухомий блок 13 на кронштейні каретки й кріпиться до майданчика шківів, розташованої зверху колони. Барабан лебідки приводиться в рух електродвигуном постійного струму 1 ( N = 6,5 кВт, п = 1550 об/хв.) через двоступінчастий черв'ячний редуктор 2.

У деяких конструкціях механізмів переміщення електрода замість електродвигуна приводу каната застосовують гідроциліндр або рейковий привід.

1.23 Механізм затиску електрода

Електрод 17 (див. рис. 30) притискається до торцевого башмака на електродотримачі рухомим хомутом 16. Зусилля затиску створюється пружиною, що перебуває в стакані, і передається хомуту важелем 15 і тягою. Сила тертя, що виникає між хомутом і електродом, надійно втримує його. При перепуску електрода (операція по опусканню електрода вниз стосовно каретки) і при заміні, електрод звільняється пневматичним циліндром 14, що впливає на пружину.

При цьому пневмоциліндр стискає пружину й зміщає шток уліво, звільняючи електрод.

На рисунках 33—36 наведені загальні види електродугових сталеплавильних печей різних ємностей діючих у цей час на вітчизняних металургійних заводах.

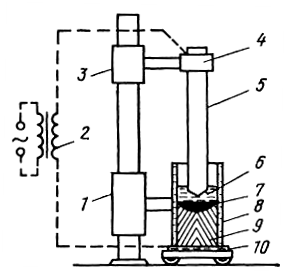

1.24 Дугові сталеплавильні печі постійного струму

Загальні відомості

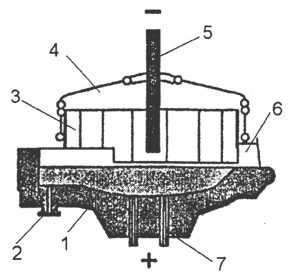

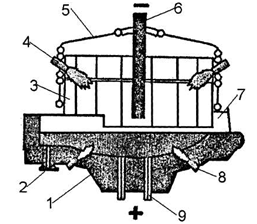

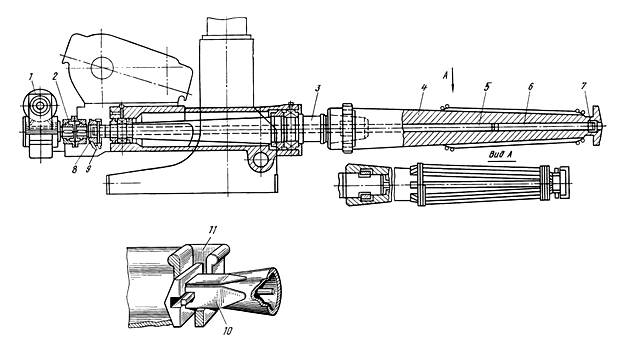

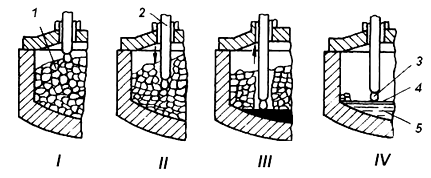

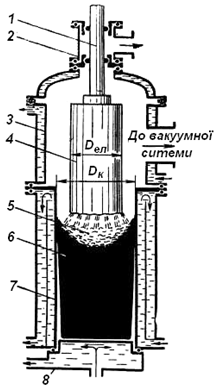

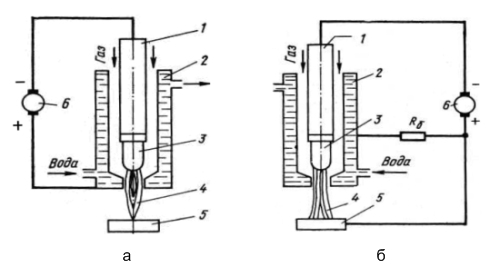

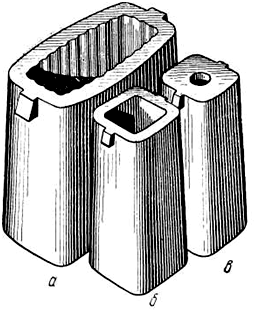

В останні роки в деяких ливарних цехах для виплавки сталі використовують дугові сталеплавильні печі постійного струму (ДСППС) (див. рис. 37). Піч має циліндричну форму корпуса 8. Футерівка виконується з вогнетривких матеріалів. Графітовий електрод 1 у металевому водоохолоджуємому електродотримачі вставлений у склепіння печі 2. Розміри електрода залежать від ємності печі. Наприклад, для 12-тонною ДСППС діаметр електрода 200 мм, а первинна довжина 600—750 мм.

Графітовий електрод, що проходить через склепіння, пов'язаний з мінусом джерела живлення й виконує роль катода. Анодом служить ванна рідкого металу, живлення до якої підводить від спеціального подового електрода 6.

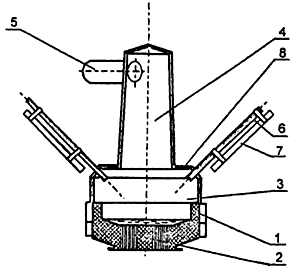

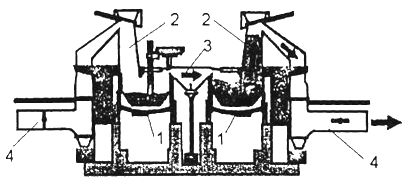

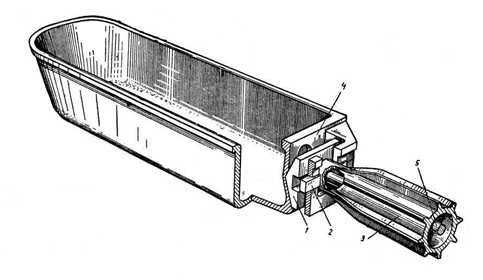

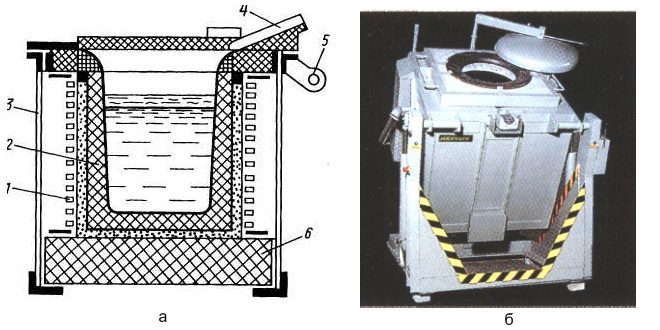

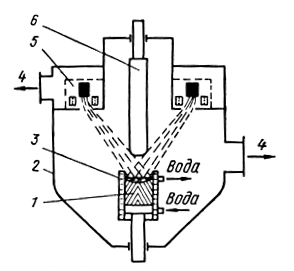

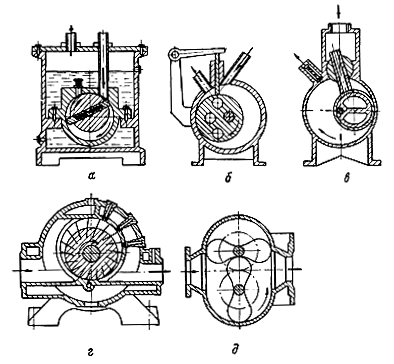

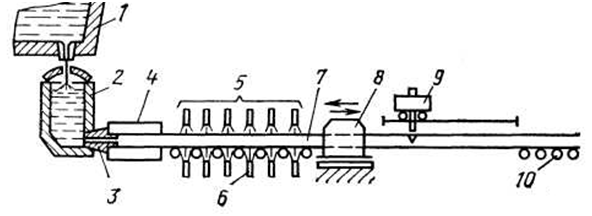

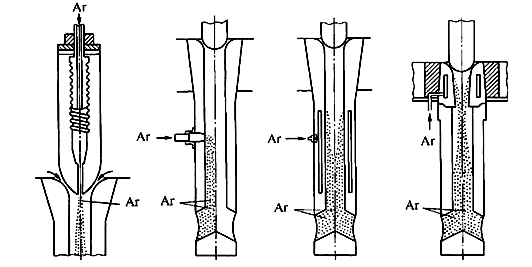

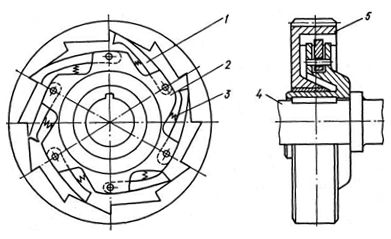

Охолоджувана конструкція подового електрода може бути різною: суцільною, пластинчастою, багатоштирковою (див. рис. 38).

Для живлення печі використовують тиристорні джерела постійного струму. Використання одного, розташованого в центрі печі графітового електрода, створює рівномірне зношування вогнетривів футерівки, зменшується їх витрата.

Технологія плавки сталі практично не відрізняється від процесів плавки в ДСП.

Рис.33 - Електродугова піч ДСП - 12 (загальний вигляд)

Рис.34 - Електродугова піч ДСП - 25

Рис.35 - Електродугова піч ДСП - 50 і завантажувальна машина (загальний вигляд)

Рис.36 - Електродугова піч ДСП - 100 (загальний вигляд)

В останні роки в деяких ливарних цехах для виплавки сталі використовують дугові сталеплавильні печі постійного струму (ДСППС) (див. рис. 37). Піч має циліндричну форму корпуса 8. Футерівка виконується з вогнетривких матеріалів. Графітовий електрод 1 у металевому водоохолоджуємому електродотримачі вставлений у склепіння печі 2. Розміри електрода залежать від ємності печі. Наприклад, для 12-тонною ДСППС діаметр електрода 200 мм, а первинна довжина 600 - 750мм. Графітовий електрод, що проходить через склепіння, пов'язаний з мінусом джерела живлення й виконує роль катода. Анодом служить ванна рідкого металу, живлення до якої підводить від спеціального подового електрода 6.

Охолоджувана конструкція подового електрода може бути різною: суцільною, пластинчастою, багатоштирковою (див. рис. 38).

Для живлення печі використовують тиристорні джерела постійного струму. Використання одного, розташованого в центрі печі графітового електрода, створює рівномірне зношування вогнетривів футерівки, зменшується їх витрата.

Технологія плавки сталі практично не відрізняється від процесів плавки в ДСП.

1 - електрод; 2 - склепіння; 3 - робоче вікно; 4 - ванна;

5 - механізм нахилу; 6 - подовий електрод-анод;

7 - зливний жолоб; 8 - корпус

Рис.37 - Схема дугової печі постійного струму

Рис.38 - Багатопластинчастий подовий електрод

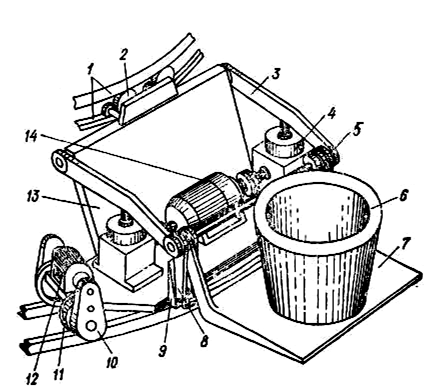

Заміну подового електрода (анода) роблять за допомогою гідравлічних важільних підйомників, установлених на сталевізних візках (див. рис. 39)

Рис.39 - Схема заміни анода на ДСП постійного струму

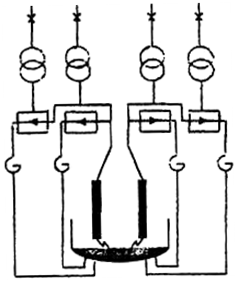

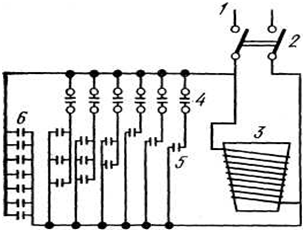

Принципова електрична схема ДСППС наведена на рисунку 40:

1 - трансформатор; 2 - випрямляч; 3 - дросель; 4,9 - водоохолоджуємий кабель;

5 - рукав електродотримача; 6 - катод; 7 - анод; 8 - мідний струмопідвід;

10 - алюмінієвий струмопідвід

Рис.40 - Принципова електрична схема ДСППС

ДСППС у порівнянні зі звичайними трифазними ДСП перемінного струму мають такі переваги:

- зниження питомої витрати електродів в 2 - 3 рази. Витрата електродів при звичайних умовах плавки складає 1,8 - 2 кг/т, а при вдмухуванні аргону в дугу

- 0,5 - 0,7 кг/т;

- вигар металу при вдмухуванні аргону в період плавлення шихти складає близько 1,0 %;

- більш висока стійкість футерівки;

- зниження рівня шуму при роботі печі, поліпшення умов праці працюючих;

- не потрібна заправлення або ремонт подового електрода (анода) протягом усього терміну застосування;

- застосування дешевої магнезитової набивної маси;

- можливість заміни анода протягом звичайної робочої зміни.

Незважаючи на широко рекламовані переваги печей постійного струму, деякі фірми воліють встановлювати нові трифазні печі.

Причина в наступному:

- нижче капітальні витрати на піч перемінного струму;

- практично однакова сумарна витрата електроенергії;

- більша гнучкість у регулюванні температури ванни в печей перемінного струму.

У цей час введено в дію кілька типів печей: одно-, дво-, три- і чотири електродних, що відрізняються конструкцією подового електрода, ванни печі, способом розміщення випрямлячів струму.

Основні характеристики дугових печей наведені в таблиці 1

Таблиця 1 - Характеристики дугових печей

| Ємність печі, т | 4 | 6 | 7 | 12 | 30 | 35 | 40 | 50 |

|---|---|---|---|---|---|---|---|---|

| Потужність трансформатора, МВА | 1,2 | 3,5 | 4,5 | 9,0 | 22,0 | 18 | 18 | 2x18 |

| Ємність печі, т | 55 | 70 | 75 | 85 | 85 | 98 | 100 | |

| Потужність трансформатора, МВА | 18 | 16 | 45 | 60 | 83 | 2x35 | 2x70 | |

| Ємність печі, т | 100 | 130 | 145 | 165 | 165 | 230 | ||

| Потужність трансформатора, МВА | 100 | 2x52,5 | 120 | 2x80 | 2x90 | 2x67 | ||

Печі працюють із «болотом» рідкого металу на подині, на довгих дугах, при наявності спінених шлаків. Тривалість циклу плавки коливається від 62 до 130 хв., витрата електродів - 1,0 - 3 кг/т, електроенергії - 380-500 кВт•год/т. Ресурс роботи подового електрода складає 600 - 2000 годин.

Загальний вигляд ДСППС наведений на рисунку 41.

1.25 Одноелектродні ДСППС

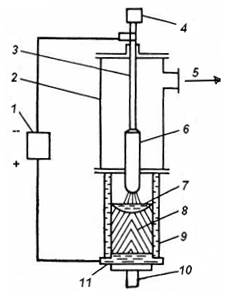

Найбільше поширення одержали одноелектродні ДСППС (див. рис. 42). У такій печі графітизований електрод є катодом, а прилягаючий до подового електрода метал - анодом.

Це дозволяє в порівнянні із трифазною ДСП значно зменшити витрату дорогих графітизованих електродів (1,0 - 1,5 кг/т сталі) і поліпшити теплообмін довгої дуги з металом. Застосування одного приводу переміщення електрода викликає значне (майже двократне) зниження капітальних витрат у порівнянні із трифазною ДСП. При розплавлюванні шихти утвориться велика лійка, у яку заглиблена довга дуга постійного струму.

Обвали шихти й бризки металу не можуть істотно вплинути на стабільність дуги й витрату електрода. У періоди окислювання й рафінування металу осьове розташування дуги забезпечує менше й рівномірне спрацювання футерівки. Застосування подового електрода викликає інтенсивне перемішування ванни металу. Стабільність дуги сприяє рівномірному спрацюванню електрода з утворенням лунки в центрі його торця й забезпечує часткове екранування склепіння від випромінювання. Горіння дуги в шарі пінистих шлаків поліпшує умови захисту футерівки.

Рис.41 - Загальний вигляд ДСППС фірми Даніелі

1 - футерована ванна печі; 2 - екерний випуск;

3 – водоохолоджуєма частина кожуха; 4 - склепіння;

5 - графітизований електрод-катод; 6 – робоче вікно;

7 - подовий електрод-анод

Рис.42 - Принципова схема одноелектродної ДСППС

Температура подини контролюється термопарами. Плавка триває в середньому 2 години, температура металу на випуску - 1700° С. Для підтримки надійного електричного контакту між шихтою й подиною в печі після випуску залишають 5 - 10 т розплаву.

Дугова одноелектродна сталеплавильна піч постійного струму із трансформатором граничної потужності, введена в експлуатацію на заводі в Німеччині, розрахована на річну продуктивність 660 тис. т сталі при роботі дуплекс - процесом з установкою ківш-піч, потужністю трансформатора 18 мВА. Місткість дугової печі (діаметр кожуха 6400 мм) - 145т при масі плавки, що випускається, 120 т. Піч обладнана графітизованим електродом-катодом діаметром 710 мм і пластинчастим подовим електродом-анодом. Потужність трансформатора - 120 мВА.

Максимальна сила струму й вторинну напругу становлять відповідно 115 кА й 820 В. Стіни й склепіння печі обладнані водоохолоджуємими панелями. Піч оснащена газокисневими пальниками (стіновими й одним дверним) потужністю 5 МВт і фурмою для вдмухування кисню (до 4200 нм3/год) і вугілля (10—120 кг/хв).

Подовий електрод складається з 12 вертикально зварених концентрично розташованих пакетів, виконаних зі сталевого листа товщиною 1,7 мм. Анод розрахований на максимальну силу струму 115 кА, що відповідає щільності струму 1,0 А/мм2. Зазори між пластинками заповнені неелектропровідною масою, що містить 77% Mg, 0,3 % А12О3, 3,8 % Fe2O3, 18,0 % СаО, 0,6 % SiО2, із крупністю зерен – 0-5 мм. Охолодження анода не проводиться. При зміні анода після від'єднання плити анода відпрацьований анодний блок видавлюється домкратом і заміняється новим. Максимальний термін служби анода складає 2000 плавок при спрацюванні 0,25 мм на плавку. Теоретично анод може працювати до залишкової товщини подини 400 мм, що відповідає терміну його служби 2800 плавок.

1.26 Двоелектродні дугові печі постійного струму

При обмеженому струмовому навантаженні на електрод, єдиним шляхом підвищення електричної потужності ДСППС, є збільшення кількості електродів. Разом з тим паралельне горіння дуг в умовах односпрямованого плину струму викликає їхнє взаємне притягання, результатом чого є небажане зосередження області виділення тепла.

Зіставлення роботи печей перемінного струму, одноелектродних ДСППС і багатоелектродних показує, що:

- на двоелектродних ДСППС витрата електродів на 40% менше, ніж на одноелектродних ДСППС;

- двоелектродна ДСППС є найбільш прийнятним електросталеплавильним агрегатом для надпотужної електропечі.

Основні технічні характеристики надпотужної двоелектродної ДСППС:

| 1. Діаметр корпуса на рівні подини, мм | 7400 |

| 2. Місткість, т | 195 |

| 3. Маса випускаємої плавки, що, т | 35 |

| 4. Маса залишку рідкої сталі, т | 60 |

| 5. Потужність трансформатора, мBА | 208 (4 x 52) |

| 6. Сила струму після випрямлячів, кА | 188 (4 x 47) |

| 7. Максимальна активна потужність, мВт | 10 - 135 |

| 8. Система подових електродів | 4 водоохолоджуємих електрода |

| 10. Максимальна потужність фурм, нм3/хв: | |

| - для вдмухування кисню й вугілля | 210 (3 x 70) |

| - кисневих | 60 (4 x 15) |

| 9. Діаметр графітизованих електродів, мм | 700 |

| 11. Проектна продуктивність, т/год (шихта - 100 % холодних металізованих окатишів) | 147 |

Піч обладнана водоохолоджуємими стіновими панелями; склепіння також має водяне охолодження. На склепінні змонтований лоток для безперервного завантаження металізованих окатишів у зону відхилених до центру печі дуг. Поперечний переріз патрубка, що відводить гази, повинне забезпечити мінімальну швидкість технологічного газу й зменшення втрат з віднесенням дріб'язку окатишів, що завантажують. На печі встановлені три фурми для вдмухування вугілля й кисню - дві розташовані ближче до робочого вікна, третя - з боку позацентрового подового випускного отвору. Для спінювання шлаків на рівні шлакового поясу встановлені два інжектори вугілля. Доспалення технологічного газу здійснюється за допомогою чотирьох кисневих фурм. Відбір проб і вимірювання температури металу й вмісту вуглецю в ньому здійснюють автоматично за допомогою маніпулятора.

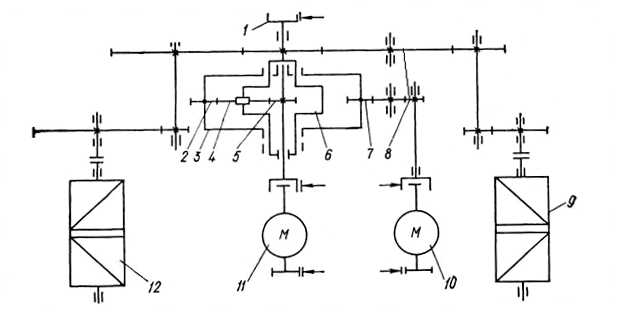

Електричне живлення печі здійснюється через чотири трансформатори з тиристорними випрямлячами з 24-фазною пульсацією (див. рис. 43).

Тому що живлення походить від двох незалежних джерел, надпотужна двоелектродна піч представляє дві одноелектродні печі постійного струму середньої потужності в одному корпусі. Така схема забезпечує різке зниження флікеру.

Подовий електрод-анод виконаний водоохолоджуємим. Верхня сталева частина анода приварена до мідної частини трубчастого перерізу, внутрішня поверхня якої має канали, що утворять спіраль.

Це забезпечує велику швидкість води в мідній частині анода й високу теплопередачу. Ремонт і зміну подових електродів поєднують зі зміною футерівки в зоні шлакового пояса й змінної футерівки подини.

Рис.43 - Схема електроживлення двоелектродної ДСППС

Технологія плавки сталі у двоелектродній печі постійного струму така. Після випуску плавки й закладення випускного отвору запалюють дуги й починають безупинно завантажувати на масу, що залишилася від попередньої плавки, металу й шлаків за допомогою лотка металізовані окатиші через отвір у склепінні. З першого моменту плавки включають всі фурми й інжектори. Відразу ж утвориться спінені шлаки. За проектом тривалість плавки складає 55 хв., витрата електроенергії - 575 кВт•год/т.

1.27 Двоелектродна ДСППС із овальною ванною

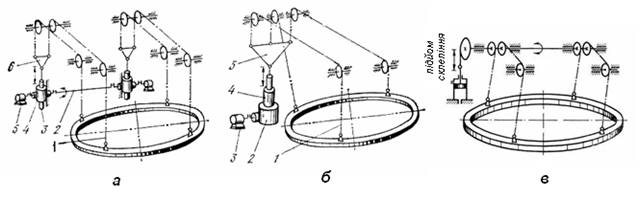

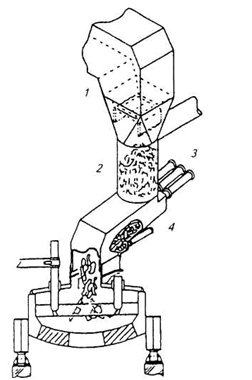

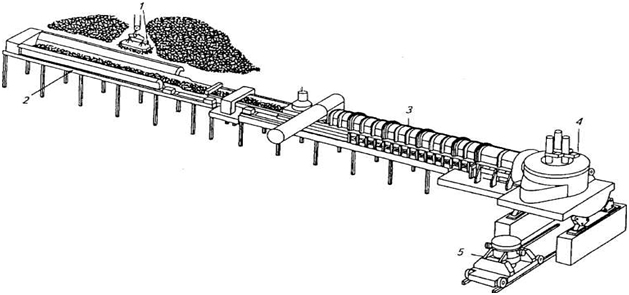

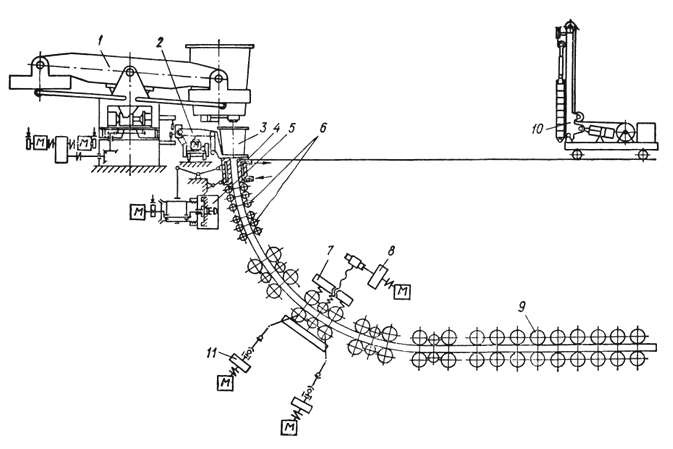

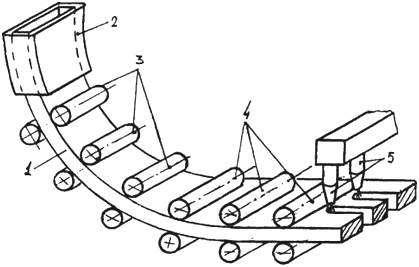

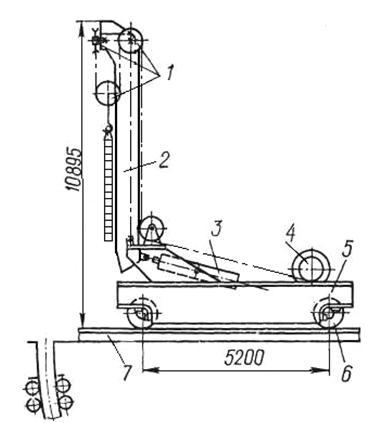

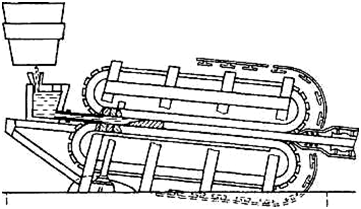

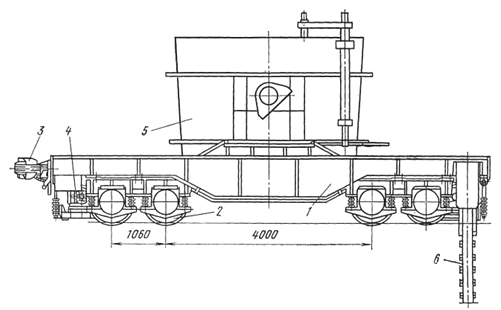

Двоелектродна дугова піч постійного струму з овальною ванною розроблена фірмами Японії й Швейцарії. Перша така піч ємністю 250 т (потужністю 100 мBА, продуктивністю 0,8 млн.т/рік) введена в експлуатацію на заводі фірми Tokyo Steel в 1996 р. Установка складається із двох основних елементів: овальної печі й системи завантаження брухту (див. рис. 44).

До складу печі входять криволінійний шахтний підігрівник і завантажувальний пристрій із двома штовхачами, розташованими на різних рівнях. Брухт з бункера надходить у шахту й нагрівається технологічними газами до температури ~ 800° С (температура вихідних газів близько 200° С).

Піч обладнана двома верхніми графітовими електродами й двома подовими електродами, виконаними зі струмопровідних вогнетривів. Дуги відхилені до центру печі, куди завантажується брухт; цим досягається зменшення теплового навантаження стін, у результаті можна не встановлювати стінові панелі й знизити тепловтрати печі. Піч працює з дуже великою масою розплаву, що залишився від попередньої плавки (110 т при масі випускає плавки 140 т). Це забезпечує сталість умов роботи печі (маються на увазі температура металу, потужність, що підводиться, газовиділення, температура технологічних газів). Завантаження брухту в шахту повністю автоматизоване й засноване на контролі рівня брухту в шахті. Автоматизовано процеси вдмухування кисню, вуглецю, шлакоутворюючих, управління переміщенням графітових електродів.

Перевагами такої печі є:

- витрата електроенергії 260 кВт • год. при витраті вдмухаємого вугілля 25 кг і кисню 33м3 на 1т сталі;

- зниження рівня шуму (на 15 - 20 дБ у порівнянні зі звичайною дуговою піччю постійного струму);

- зниження флікеру на 50 - 60 % у порівнянні з одноелектродною дуговою піччю постійного струму;

- зменшення пиловиділення;

- висока частка струмового часу плавки.

1 - бункер; 2 - шахта;

3 - верхній штовхач; 4 - нижній штовхач

Рис.44 - Двоелектродна ДСП постійного струму

1.28 Триелектродна ДСППС

Триелектродна ДСППС, пущена в експлуатацію у Франції, місткістю по рідкій сталі 85 т (маса плавки 75 т), висотою кожуха 2,8 м і діаметром - 5,8 м.

Піч обладнана трьома графітизованими електродами діаметром 500 мм, трьома подовими електродами, установлена потужність трансформатора 83 МВА, напруга дуги 570В, сила струму 40 кА, максимальна активна потужність 60 Мвт.

Продуктивність печі 1000 т/добу з доведенням її до 1500 т/добу. Витрата електроенергії складає 450—480 кВт•год/т, електродів 1,8—2,9 кг/т сталі.

Вертикальне розташування електродів у багатоелектродній печі приводить до надмірної концентрації тепла в центральній зоні печі й до перегріву бічної поверхні електродів. Істотні недоліки цих печей, обумовлені підвищеним і нерівномірним зношуванням футерівки печі, збільшеним опромінюванням бічної поверхні електродів, відсутністю інтенсивного перемішування металу спричинили необхідність розробки принципово нових ДСППС.

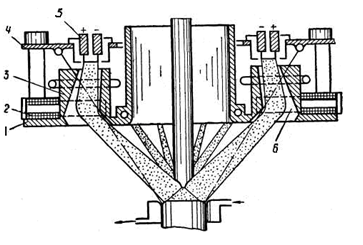

1.29 Чотириелектродна ДСППС

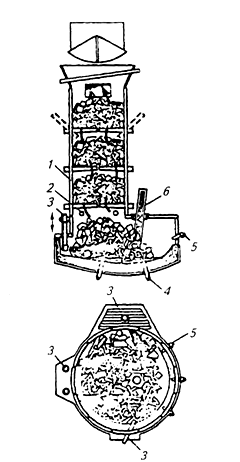

Першим кроком у цьому напрямку стало створення дугової печі типу Comelt (див. рис. 45). Електроди в ній розташовані на направляючих і пропущені через периферійну частину склепіння під кутом 45°. Склепіння з'єднане із шахтою, де відбувається підігрів брухту газами, що відходять. Дослідна 50-т піч має чотири графітизованих електроди діаметром 250 мм і розщеплений подовий електрод. Дуги довжиною 0,5—1,2 м горять по осі електродів. Кожна пара електродів живиться від свого трансформатора потужністю 48 МВА. Максимальне значення струму складає 29 кА, напруга — 850 В.

1 - футерівка печі; 2 - подовий електрод;

3 – металевий водоохолоджуємий корпус;

4 - шахта; 5 - патрубок для відводу газів;

6 – графітизований електрод; 7 - напрямна;

8 - водоохолоджуєме склепіння

Рис.45 - Схема чотириелектродної ДСППС типу Comelt

1.30 ДСП «Consteel» постійного струму з безперервним завантаженням металошихти

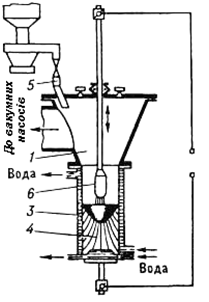

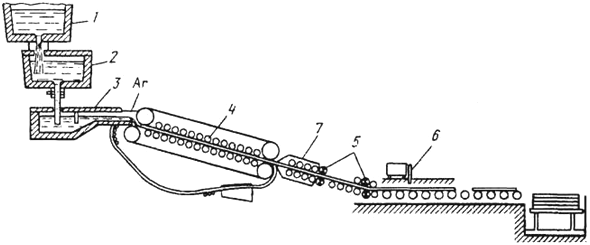

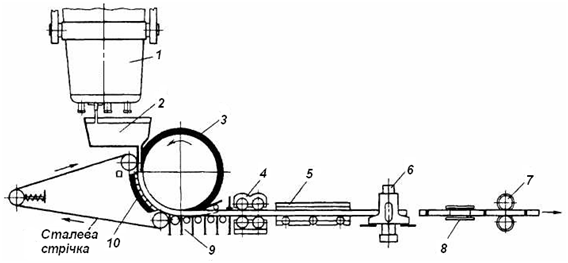

ДСП Consteel постійного струму з безперервним завантаженням металошихти, підігрітої в тунельній печі газами, що відходять (див. рис. 46), уперше була введена в експлуатацію в 1990 р. на заводі фірми Florida Steel, США.

Ємність печі 74 т, продуктивність 54 т/год при потужності трансформатора 24 мBА. За час роботи процес був значно вдосконалений: виключені паливно-кисневі пальники для підігріву брухту в тунельній печі, змінена система охолодження конвеєра, кисневі фурми, що витрачають, замінені на водоохолоджуємі, введене склепіння над завантажувальною частиною нагрівальної печі. У результаті в 1995 р. середня питома витрата електроенергії складає 389 кВт•год/т, кисню — 22 м3/т (без використання природного газу), електродів — 1,7 кг/т.

При підігріві брухту до 540° С отримана економія витрати електроенергії 109 кВт•год/т сталевої заготівки.

Аналогічні печі введені в експлуатацію на заводах Kyoei Stell, Японія (піч постійного струму із трансформатором потужністю 51 Мвт, ємністю 192 т), Nucor Steel, США (піч постійного струму із трансформатором потужністю 39 Мвт) і Jersey Steel, США (піч перемінного струму із трансформатором потужністю 35 Мвт).

Продуктивність цих печей склала відповідно 120; 92 і 82 т/ч при питомих витратах на 1 т сталі: електроенергії 320; 351 і 390 кВт • ч, кисню 34; 33,4 и 23 м3 и електродів 1,2; 1,3 и 1,75 кг.

1 — магнітний кран; 2 — завантажувальний конвеєр;

3 — підігрівник; 4 — піч; 5 — сталевіз

Рис.46 — ДСП Consteel

На установці фірми Nippon Steel Plant and Machinery Division (Японія) удосконалено нагрів брухту на конвеєрі.

Гарячі гази, що відходять, проходять крізь шар брухту, а не над ним, як у перших печах Consteel, що підвищує ефективність нагріву брухту.

Перевагами печі Consteel є зниження виділення шуму, викидів пилу на 40 % і значне зниження витрат виробництва. До недоліків цієї печі варто віднести необхідність ретельної підготовки металошихти до завантаження по розмірах шматків і більшу довжину естакади для завантажувального конвеєра.

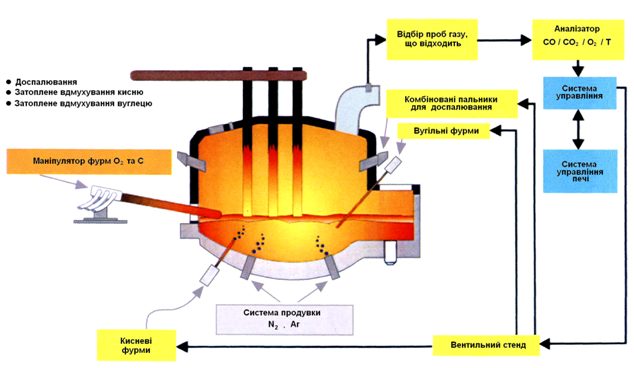

1.31 Багатоенергетична ДСППС

У цей час розроблені конструкції надпотужних дугових печей, обладнаних водоохолоджуємими панелями стін і склепінням, паливно-кисневими пальниками й фурмами для вдмухування кисню й вугілля. Поєднання трьох основних джерел тепла: електричної дуги, ентальпії и шихти й палива - характерно для багатоенергетичної печі MEF (Multi-Energy-Furnace) (див. рис. 47). Печі такої конструкції характеризуються зменшенням вартості виробництва сталі, зниженням необхідної потужності джерела живлення й зменшенням ступеня шкідливого впливу на живильну мережу.

1 — футерована ванна печі; 2 — екерний випуск;

3 — водоохолоджуємий подовжений кожух печі;

4 — кисневі пальники; 5 — водоохолоджуєме склепіння;

6 — графітовий електрод-катод; 7 — робоче вікно;

8 — донні фурми; 9 — подовий електрод-анод

Рис.47 — Схема багатоенергетичної печі ДСППС

1.32 Паливно - дуговий сталеплавильний агрегат

Паливно-дуговий сталеплавильний агрегат (і двостадійний паливно-дуговий сталеплавильний процес у ньому) розроблений Челябінським науково-дослідним інститутом металургії (Росія) на підставі досвіду комбінованого використання в дугових печах електроенергії, газоподібного й твердого палива, а також теплоти технологічних газів, що відходять, для попереднього високотемпературного нагріву брухту.

У паливно-дуговий сталеплавильний агрегат входять ДСП і багатокамерний шахтний.

Піч обладнана екерними паливно-кисневими пальниками потужністю по 25-30 мВт кожна й фурмами для вдмухування вугілля й кисню. У стінах печі встановлені також кисневі фурми для доспалювання технологічних газів.

Плавка в паливно-дуговому агрегаті проводиться у дві стадії. На першій стадії брухт, уже підігрітий до ~ 700° С у нижній камері шахти, нагрівається в об'ємі печі до температури плавлення тільки за рахунок палива (природного газу й вугільного пилу), що спалюється в кисні. На другій стадії розплавлювання шихти й нагріву рідкої ванни проводяться при одночасному використанні електроенергії й порошкоподібного вугілля. За 4 хвилини до випуску плавки з метою гомогенізації складу ванни й вирівнювання її температури вдмухування вугілля припиняють і плавку доводять тільки на електричних дугах. Для 100 т печі розрахункова продуктивність 900 тис. т/рік.